EPDM基耐高温耐老化橡胶材料的制备及性能

——校企合作助力企业实例

魏立岩,李静宇

(1.衡水学院 教务处,河北衡水 053000;2.国有资产管理中心,河北衡水 053000)

1 三元乙丙基耐高温耐老化橡胶的研究现状

三元乙丙橡胶的耐热老化性能较好,使用温度最高可达到200℃,可在150℃的条件下长期使用,常被用作耐高温橡胶材料的首选。洪江[1]。从不同角度出发探究EPDM 基耐高温耐老化橡胶新配方,采用茂金属弹性体、耐抽出增塑剂各体系配合使用,提高其耐高温耐老化性能。夏正军[2]。等通过加入耐高温性能优异的硅橡胶,提高EPDM 耐高温耐老化性能。董颖[3]。发现使NR 成为分散相,EPDM 成为连续相,可提高其耐高温耐老化性能。李建芳错误!未找到引用源。采用甲基乙烯基硅橡胶MVQ 与POE 动态硫化,再与EPDM 共混,提高MVQ 与EPDM 相容性;当EPDM/MVQ=70/30时,其耐高温耐老化性能最佳。曹杨[5]通过不同比例的填料对共混胶力学性能、耐老化性能进行探究,发现当ZDMA/CaCO3=10/40时,两者相互协同,力学性能得到提高。

2 实验过程与性能测试

2.1 主要实验材料

EPDM4045,中国石油天然气股份有限公司;SBR,河北辛集市康达化工厂;DCP,化学纯,TAIC,分析纯,硫磺,化学纯,4010NA,工业级,江苏圣奥化学科技有限公司;RD,工业级,天津市茂丰橡胶助剂有限公司。

2.2 主要实验仪器

橡胶开炼机XK-160,大连嘉尔新橡塑机械有限公司;平板硫化机XLB-D350×350,青岛华天鑫工贸有限公司;无转子硫化仪JC-2000E,江都市精诚测试仪器有限公司;邵氏橡胶硬度计LX-A,温州一鼎仪器制造有限公司。

2.3 三元乙丙橡胶的制备

2.3.1 实验基本配方

本实验分三次进行,将每次得出的各因素的最优结果用于下次实验的配方中(质量份)。

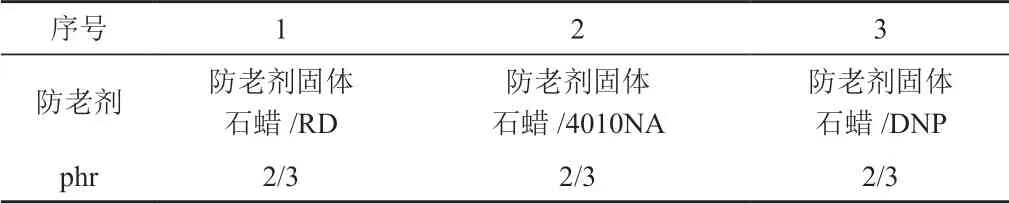

(1)改变防老剂种类,并用比例2/3,具体设置水平见表1。:

表1 防老体系变量

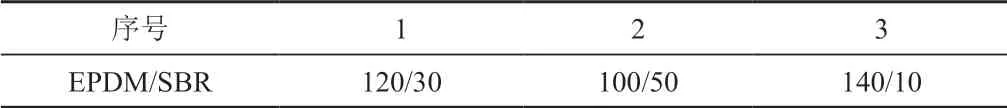

(2)改变EPDM/SBR 比例,具体设置水平见表2.

表2-5 补强体系变量

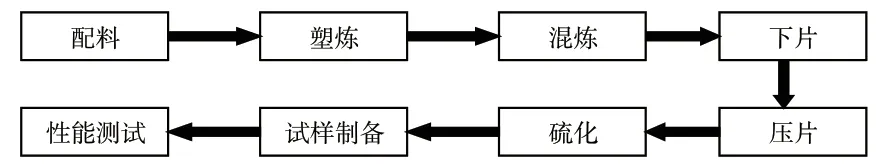

2.3.2 实验基本流程

实验基本流程见图1。

2.4 性能测试

2.4.1 老化测试

参照GB-T7762-2003标准进行老化试验。

2.4.2 硬度测试

硫化试样的硬度测试依据GB/T531.1-2008进行。

2.4.3 拉伸测试

硫化试样的拉伸性能依据GB/T7759进行。

3 结果与讨论

3.1 防老剂种类对EPDM基耐高温耐老化橡胶材料性能的影响

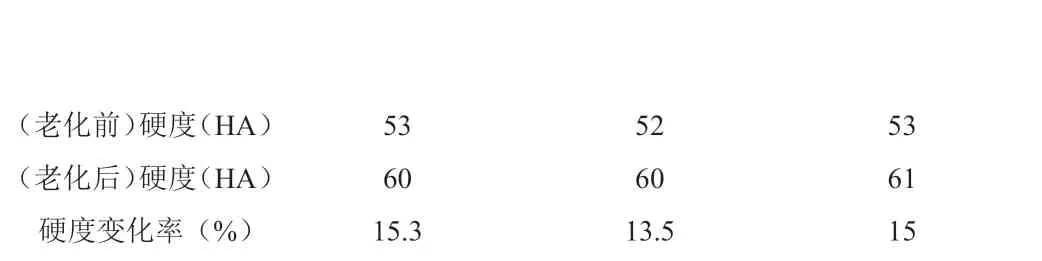

3.1.1 改变防老剂种类对橡胶老化前后硬度的影响

由表3看出:防老剂固体石蜡与4010NA 并用,其老化前后的硬度变化率小于第一组和第三组,说明其耐热老化性能较佳。

表3 改变防老剂种类对橡胶老化前后硬度的影响

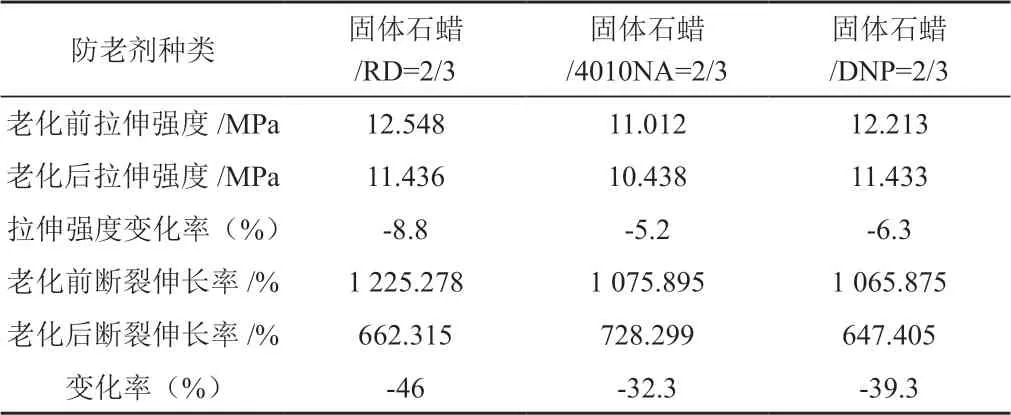

3.1.2 防老剂种类对橡胶老化前后拉伸强度和断裂伸长率的影响

表4 改变防老剂种类对橡胶老化前后拉伸强度、断裂伸长率的影响

由表4可以看出:老化后的拉伸强度、断裂伸长率都比老化前的小,老化前后使用防老剂固体石蜡/RD,其拉伸强度优于第二第三组,但对于老化前后拉伸强度、断裂伸长率的变化率来说,并用防老剂固体石蜡/4010NA 时小于第一组和第三组,说明其耐热老化性能较好。

3.2 生胶体系对EPDM基耐高温耐老化橡胶材料性能的影响

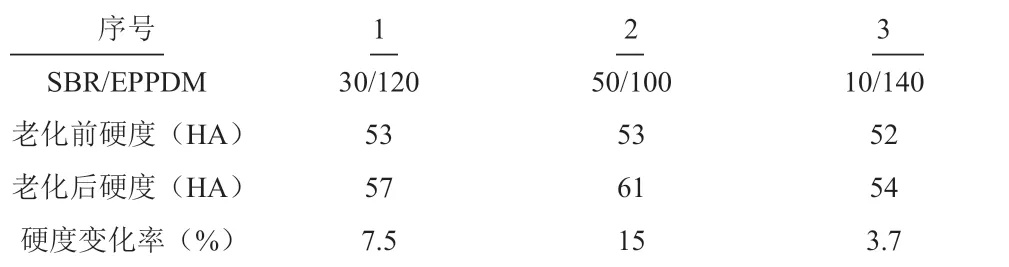

3.2.1 同一生胶体系不同用量对橡胶老化前后硬度的影响

由表5可以看出:SBR/EPDM 并用比例为10/140时,其硬度变化率最小,老化前硬度变化不大,老化后硬度先增大后减小,说明第三组的耐热老化性能较好。

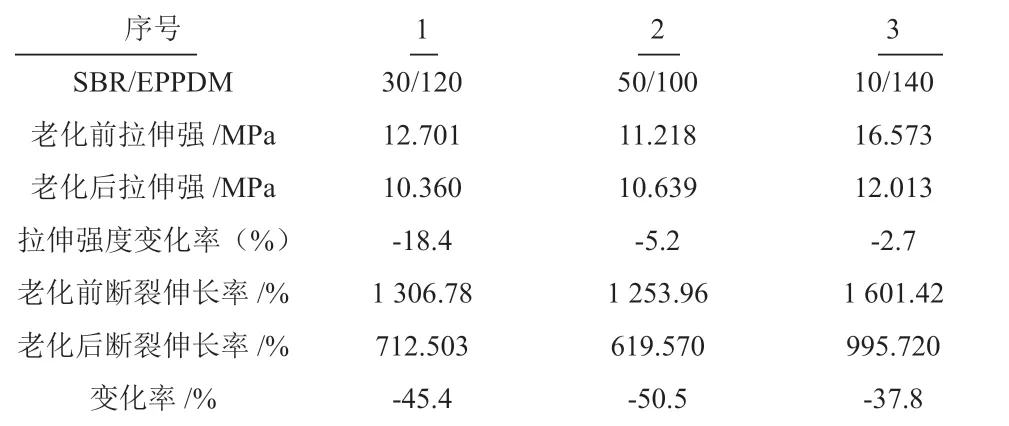

3.2.2 同一生胶体系不同用量对橡胶老化前后拉伸强度、断裂伸长率的影响。

表5 同一生胶体系不同用量对EPDM基耐高温耐老化橡胶材料硬度的影响

由表6 可以看出:老化前后SBR/EPDM 并用比例为10/140时,共混胶拉伸强度、断裂伸长率都较大,老化前后的拉伸强度、断裂伸长率的变化率都较小,说明此比例的共混胶耐热老化性能最好。

表6 同一生胶体系不同用量对EPDM基耐高温耐老化橡胶拉伸性能的影响

4 结论

从硫化体系、防老体系、生胶体系等角度出发来研究以EPDM 为基体的耐高温耐老化橡胶新材料,现得出以下四点结论:

(1)当选用防老剂固体石蜡/4010NA=2/3时,共混胶的耐热老化性能最好。

(2)当选用生胶体系SBR/EPDM=10/140时,共混胶的耐高温耐老化性能最好。