某焦化企业脱硫脱硝改造工艺路线选择

余旭冬

(南京中电环保科技有限公司,江苏南京 211102)

目前,传统电力行业脱硫脱硝的项目已经趋于饱和,环保公司纷纷转向焦化、钢铁、碳素行业、水泥窑、玻璃炉窑等非电行业的脱硫脱硝项目,但不同的行业运行工况会有很大区别,各环保公司也研究新的脱硫脱硝方法以及各种方法的组合应用,以适应不同行业的需求。

常用的脱硝方法:SNCR 法、SCR 法、COA 法、臭氧法等。

常用的脱硫方法:干法(炉内喷钙法、钠基SDS 法等)、半干法(SDA 法、CFB 法、NID 法等)、湿法(石灰石-石膏湿法、镁法、氨法等)。

焦化行业的烟气特点是NOx含量一般在1 000mg/m3以上,二氧化硫含量在100~500mg/m3,排烟温度在180~300℃之间,且烟气中含有焦油、多环芳烃、粉尘等,区别于传统电力行业,所以针对这种工况,选择工况合适、投资费用低、占地面积小的工艺路线尤其重要。以下为焦化行业某企业脱硫脱硝改造工艺路线选择工程案例,如表1所示。

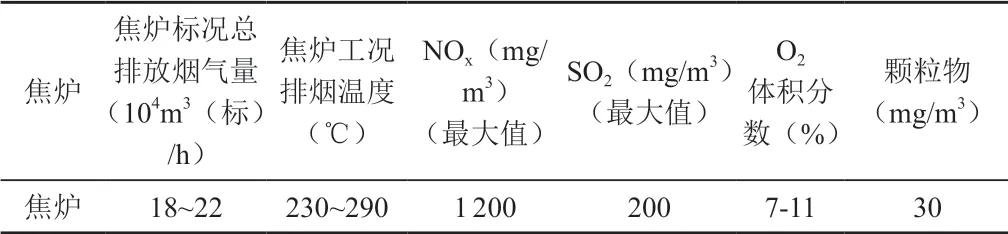

表1 烟囱上的烟气污染物数据

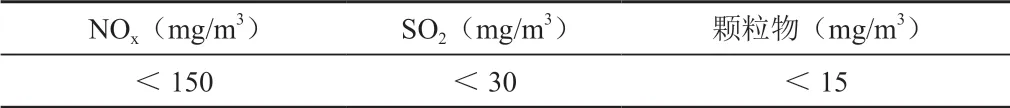

要求脱硫脱硝装置处理后的焦炉烟道气排放指标达到《炼焦化学工业污染物排放标准》(GB16171—2012)中特殊地区排放限值,如表2所示。

表2 排放指标

本工程脱硝效率要求为≥87.5%,脱硫效率要求为≥85%,考虑到效率以及投资成本运行成本等因素,所以脱硝方案采用SCR 法,脱硫采用SDS、SDA、CFB 均可满足要求,湿法脱硫效率高,但投资大,占地面积大,且有废水和白烟问题,在一些地区有消白的要求,因本工程含硫量不高,所以不推荐。

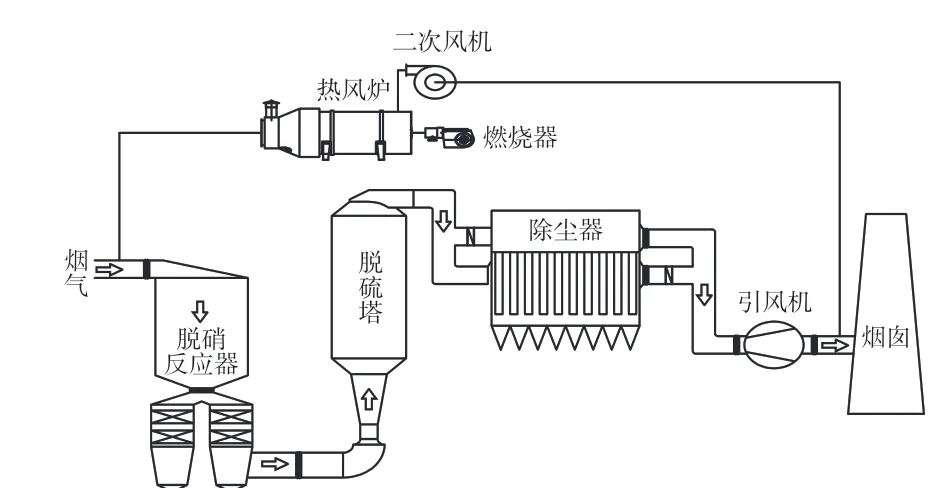

1 先脱硝再脱硫(SCR+余热回收+CFB+除尘)

SCR+余热回收+CFB+除尘路线示意见图1。

图1 SCR+余热回收+CFB+除尘路线示意

1.1 此路线优点

脱硫脱硝的流程刚好和烟气温度契合,在230~290℃时脱硝,可使用中低温催化剂(适用温度范围在230~300℃),正常运行时不需要热风炉辅助加热,脱硝后烟气温度经过余热锅炉后进入CFB 脱硫环节,温度可满足脱硫需求,脱硫脱硝的效率均能保证。

1.2 此路线缺点

即使前端增加预处理装置,烟气中的粉尘及焦油等仍有很大一部分会附着在催化剂表面,脱硝时烟气温度在230~ 290℃,会生成硫酸铵及硫酸氢铵,在未脱硫的情况下,生成量较大,会附着在催化剂表面,导致催化剂失活,并导致烟气系统阻力增加,催化剂寿命短。催化剂需要定期通入热风进行催化剂解析,在解析时,需要停产,且解析气直接排入大气,会面临环保局的巨额罚款。

2 先脱硫再脱硝(CFB+除尘+SCR+余热回收)

CFB+除尘+SCR+余热回收路线示意见图2。

图2 CFB+除尘+SCR+余热回收路线示意

2.1 此路线优点

在脱硝时已经去除绝大部分二氧化硫、焦油、粉尘等,极大改善了催化剂的失活、堵等现象。

2.2 此路线缺点

CFB 脱硫属于半干法工艺,需要喷入一定量的水,烟气温度有明显降低,一般≥140℃,若采用中低温催化剂(230~ 300℃),需要热风炉辅助加热,运行费用高;若采用低温催化剂(160~170℃以上),价格昂贵,且仍需要采用热风炉辅助加热。催化剂仍需要解析,但解析频率远远低于技术路线一。

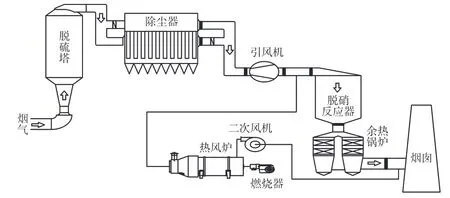

3 先脱硫再脱硝(SDS+除尘+SCR+余热回收)

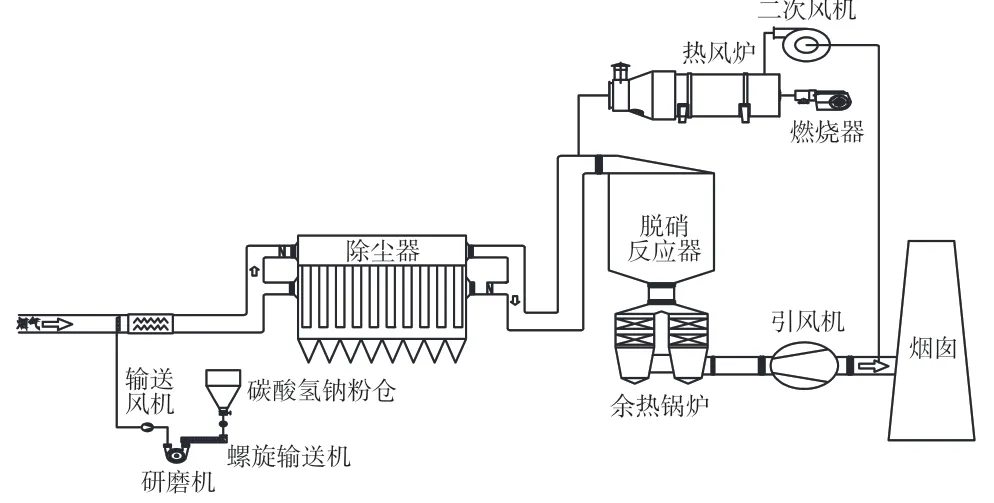

SDS+除尘+SCR+余热回收路线示意图见图3。

图3 SDS+除尘+SCR+余热回收路线示意

3.1 此路线优点

在脱硝时已经去除绝大部分二氧化硫、焦油、粉尘等,极大改善了催化剂的失活、堵塞等现象。且SDS 为干法工艺,虽然需要鼓入空气用于输送碳酸氢钠至烟道(反应器),但因为硫含量较少,所以碳酸氢钠用量较少,所以鼓入的空气量很少,对烟气温度的影响很小。SDS 法可以直接在烟道内反应,不需要专门设置反应器,减少了烟道阻力,引风机能耗降低。

3.2 此路线缺点

因为本工程烟气温度刚好在230~290℃,采用中低温催化剂(230~300℃)时,如果排烟温度处于低值时,由于脱硫段烟道和除尘器的散热作用,容易引起温度低于催化剂工作温度,所以必须采用热风炉辅助加热。催化剂仍需要解析,但解析频率远远低于技术路线一。此法还有一个缺点就是副产物无法回收利用,但本工程含硫量低,所以副产物较小,可以接受。

鉴于以上分析,本工程最终采用第三条技术路线,即SDS+除尘+SCR+余热回收,运行后能圆满完成改造要求,数据,如图4所示。

图4 数据

4 结束语

本工程仅为焦化行业一个案例,但可以看出钠基SDS 干法结合中低温催化剂SCR 法在焦化行业会有比较广的推广空间,此法中副产物的处理方法还需要环保公司进一步研究。相信随着各家环保公司的努力,更多适合焦化行业的脱硫脱硝方法会日渐涌现。