苯乙烯生产工艺对比与分析

徐 彬

(中海石油宁波大榭石化有限公司生产运行九部,浙江宁波 315812)

苯乙烯单体是一种重要的有机化工原料,主要用于聚苯乙烯、(ABS)树脂、丁苯橡胶、不饱和树脂等产品的生产。此外,还可用于制药、染料或制取农药乳化剂以及选矿剂等,用途十分广泛。1937年美国陶氏化学公司和德国巴斯夫公司同时实现了乙苯脱氢制苯乙烯的工业化生产,为现代苯乙烯大规模生产奠定了基础。长期以来乙苯脱氢法一直是苯乙烯的主要生产方法,而且延续至今,目前世界上90%以上苯乙烯的生产采用乙苯负压绝热脱氢工艺技术路线[1]。

但乙苯脱氢法为得到高纯度的苯乙烯产品需在反应及分离过程中消耗大量的燃料、水蒸气及冷却水,使得该工艺耗能较大[2]。目前各专利商及生产企业为了降低苯乙烯生产成本,提高企业竞争力,都在优化并开发新的生产工艺流程,以降低能耗。

1 苯乙烯装置生产流程

1.1 乙苯负压绝热脱氢典型工艺流程

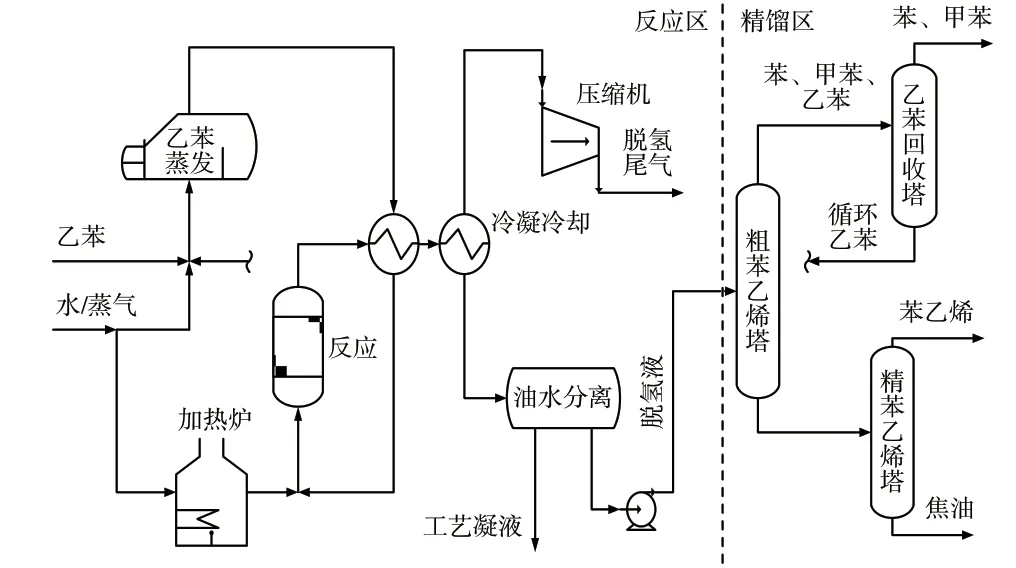

乙苯负压绝热脱氢工艺生产苯乙烯,主要分为乙苯脱氢和苯乙烯精馏两个单元,其中乙苯脱氢单元由乙苯蒸发及脱氢反应、工艺凝液处理、尾气处理三个系统组成。

乙苯蒸发及脱氢反应系统由二台串联的脱氢反应器(其中第二脱氢反应器的顶部设一台中间换热器)、蒸汽过热炉、立式组合式换热器、乙苯蒸发系统等单元构成。乙苯蒸发系统使原料乙苯完成蒸发和过热,然后同来自蒸汽过热炉的高温过热水蒸气混合,获取热量,升到反应温度,进入反应器床层,在负压和绝热条件下发生脱氢反应。反应器排出的高温汽态生成物经逐级冷却冷凝,进入下游的工艺凝液(脱氢液和水)处理及尾气处理系统进一步加工。

工艺凝液处理及尾气处理系统的作用是使脱氢反应的生成物和水及尾气实现分离,并使脱氢反应系统处于负压工况。通过汽提塔和油水分离器,实现水和烃类的分离,获得脱氢液和满足除盐水站进水要求的工艺凝水。尾气处理系统主要通过尾气压缩机不断将系统中的尾气抽出系统,使脱氢反应系统形成负压操作条件,保证脱氢反应系统的转化率,同时通过尾气吸收及解析塔,回收脱氢尾气中的芳烃,通过增压机将尾气增压后送至PSA 装置,回收脱氢尾气中的氢气。

苯乙烯精馏单元是对来自乙苯脱氢单元的脱氢液进行进一步加工,获得主产品苯乙烯和副产品苯和甲苯,并回收未转化的乙苯。该单元由粗苯乙烯塔、乙苯回收塔、精苯乙烯塔、阻聚剂溶液配制等四个系统构成。具体工艺技术流程简图如图1所示[2]。

图1 乙苯负压绝热脱氢典型工艺流程简图

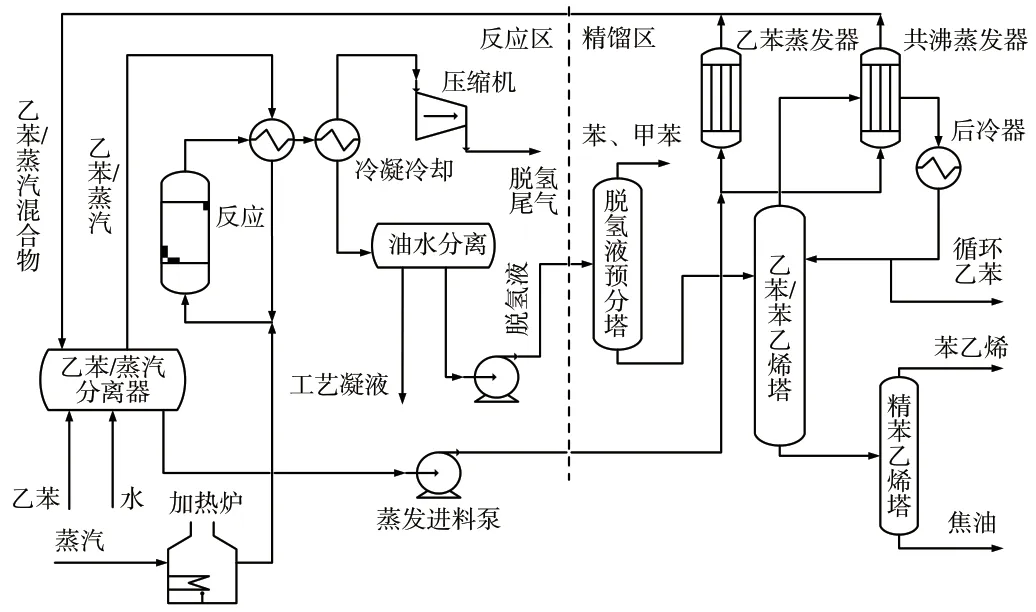

1.2 乙苯负压绝热脱氢顺序分离共沸精馏工艺流程

乙苯负压绝热脱氢顺序分离共沸精馏工艺流程与负压绝热脱氢典型工艺流程基本相同,也分为乙苯脱氢单元和苯乙烯精馏单元,但其中最大的区别在于乙苯蒸发、苯乙烯精馏塔顶冷凝及苯乙烯精馏顺序不一样。

该技术充分利用乙苯/苯乙烯分离塔塔顶气相物料的热量,与脱氢单元来的乙苯/凝液在塔顶共沸精馏冷凝器中换热,将乙苯/凝液气化后作为脱氢单元的进料,降低了脱氢单元乙苯/凝液蒸发的蒸汽用量,同时降低了乙苯/苯乙烯塔塔顶循环水的用量。具体工艺技术流程简图如图2所示[2]。

图2 乙苯负压绝热脱氢顺序分离共沸精馏技术工艺流程简图

2 两种工艺流程技术的对比

2.1 主要工艺参数对比

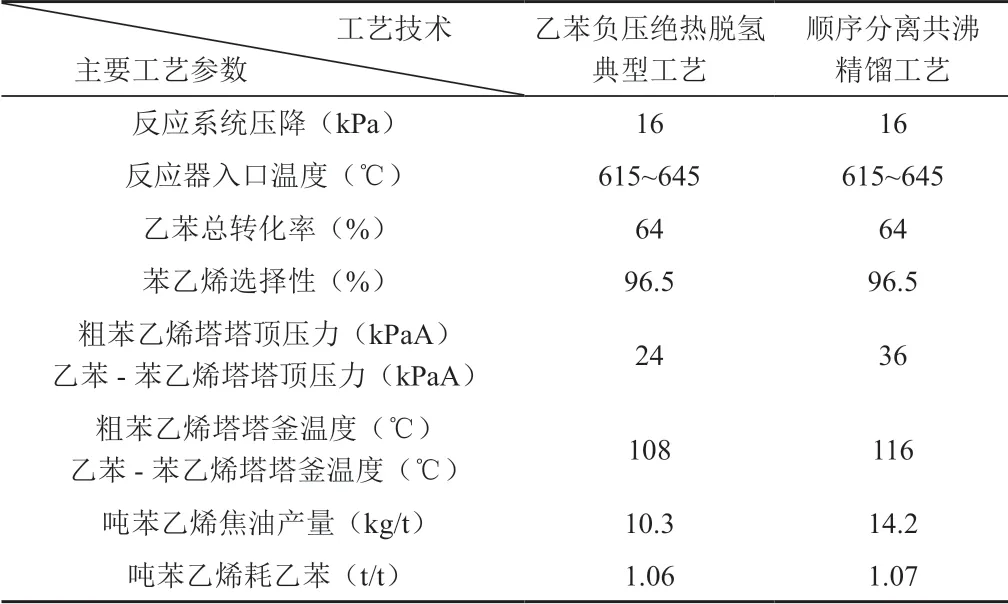

从表1可以看出,两种工艺流程技术在脱氢单元的操作参数基本一致,催化剂的转化率、苯乙烯选择性基本相同。苯乙烯精馏单元由于共沸精馏节能工艺流程需要充分利用乙苯-苯乙烯分离塔塔顶气相的热量,在设计上采用顺序分离,将脱氢液中苯、甲苯等比乙苯轻的物料在脱氢液预分塔中提前分离,提高乙苯-苯乙烯分离塔塔顶冷凝器的换热温差,同时通过提升塔顶压力,提高塔顶温度,保证乙苯/水蒸气共沸物在乙苯-苯乙烯分离塔塔顶冷凝器中汽化。由于采用顺序分离及提升塔顶压力的工艺流程技术,苯乙烯在分离过程中经历了三次加热分离,同时乙苯-苯乙烯分离塔的塔釜温度提高了8℃,苯乙烯的聚合损失及阻聚剂用量有所增加[3]。

表1 主要工艺参数对比表

2.2 综合经济性对比

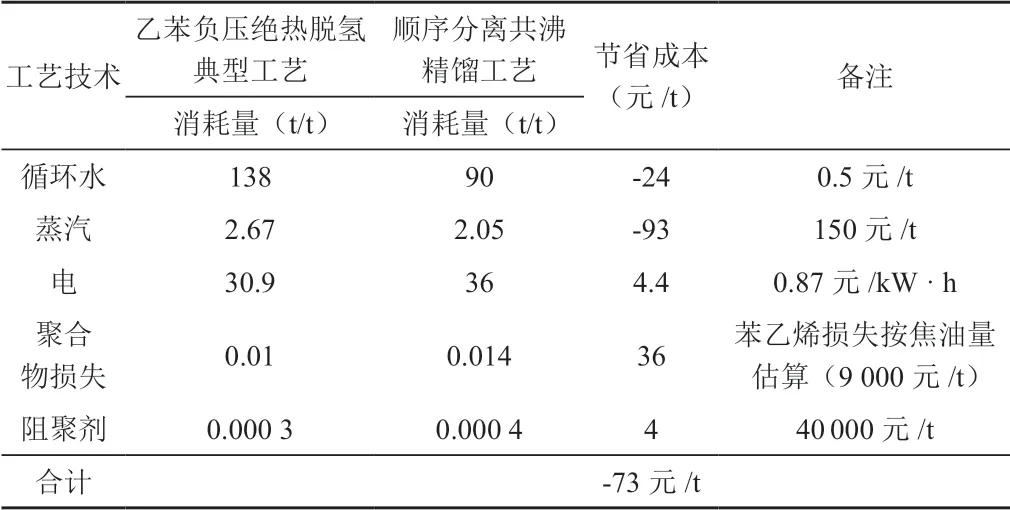

表2 综合经济性对比表

从表2可以看出,采用顺序共沸精馏节能技术流程,虽然增加了阻聚剂用量及苯乙烯聚合损失,但由于节省了乙苯脱氢单元乙苯/水蒸发的加热蒸汽量及苯乙烯精馏单元乙苯-苯乙烯塔顶冷却水用量,使得苯乙烯产品的综合能耗下降近40kg/t,降低成本73元/t,按照装置年产量280kt/a 年计算,降低成本近2 000万元/a[3]。

3 结束语

乙苯负压绝热脱氢典型工艺流程技术,在流程上乙苯脱氢单元与苯乙烯精馏单元相互独立,两个单元可以单独开停工,操作简单、灵活。同时苯乙烯只经过二次精馏,苯乙烯聚合损失相对较小,粗苯乙烯塔的操作温度较低,苯乙烯聚合的风险也相对降低。但在同类行业装置中,缺少竞争优势。

顺序分离共沸精馏工艺流程技术,最大的优点在于运用共沸精馏节能技术流程,降低了乙苯脱氢单元的加热蒸汽用量及苯乙烯精馏单元循环水用量[4],装置综合能耗大大下降,提升了企业效益,提高了装置在行业中的竞争优势。但由于乙苯脱氢单元与苯乙烯精馏单元相互关联、相互影响,操作难度大,装置平稳性相对降低。另外采用顺序分离及共沸精馏技术,苯乙烯经过了三次精馏,同时乙苯-苯乙烯分离塔釜温度较高,增加了苯乙烯在加工过程中聚合的风险。

为此,采用顺序分离共沸精馏工艺流程技术装置,在设备选型上选用低压降精馏塔塔内件、低压降的反应器入口混合器及油水混合效果好的共沸换热器;在苯乙烯阻聚方面需要优化换热流程,选用阻聚性能优的阻聚剂,降低苯乙烯聚合的风险,降低苯乙烯聚合物的损耗;在设计上需要进一步优化共沸精馏流程,降低脱氢单元与精馏单元之间的相互影响程度,提高装置的稳定性,降低操作难度。