尿素装置高压氨泵长周期运行措施

刘 平

(海洋石油富岛有限公司,海南东方 572600)

海洋石油富岛有限公司化肥二期装置采用斯塔米卡邦2000+二氧化碳汽提法工艺,由中国成达化学工程公司设计,生产能力为2 700t/d。高压氨泵是尿素装置的核心动力设备之一,其作用是将合成来的液氨从2.5MPa 提升至18.0MPa 送入尿素高压合成系统。高压氨泵是日本EBARA 制造的十级中速离心泵,泵体为双壳结构,外壳圆柱形内包竖向剖分的内部涡壳,在外壳和内壳之间的空间充满了高压(压力为泵出口压力)液氨,内壳只承受压缩压力。叶轮为闭式叶轮,5级叶轮为一组,两组叶轮为背靠背设计,以抵消轴向力,实现转子轴向力的平衡。其附属系统有密封水系统、润滑油系统以及联锁控制系统,由高压电机驱动。

1 工艺流程简述

液氨由合成装置提供,正常生产中热氨、冷氨分别由热氨泵、冷氨泵提压后送入氨过滤器,经过滤后进入高压氨泵入口,经过氨泵提压到18.0MPa 后送到高压喷射器,作为动力源将高压甲铵洗涤器甲铵液送入高压甲铵冷凝器,氨泵副线回流至合成氨冷冻系统。其密封水由密封水泵提供,密封水压力为3.0MPa,驱动端和非驱动端密封水流量为1.8m3。

2 高压氨泵长周期运行影响因素

我厂高压氨泵自投用以来,整体运行情况良好,泵体及辅助系统未进行大的改造,两端轴承和增速箱的振动、温度参数都在较低的水平。

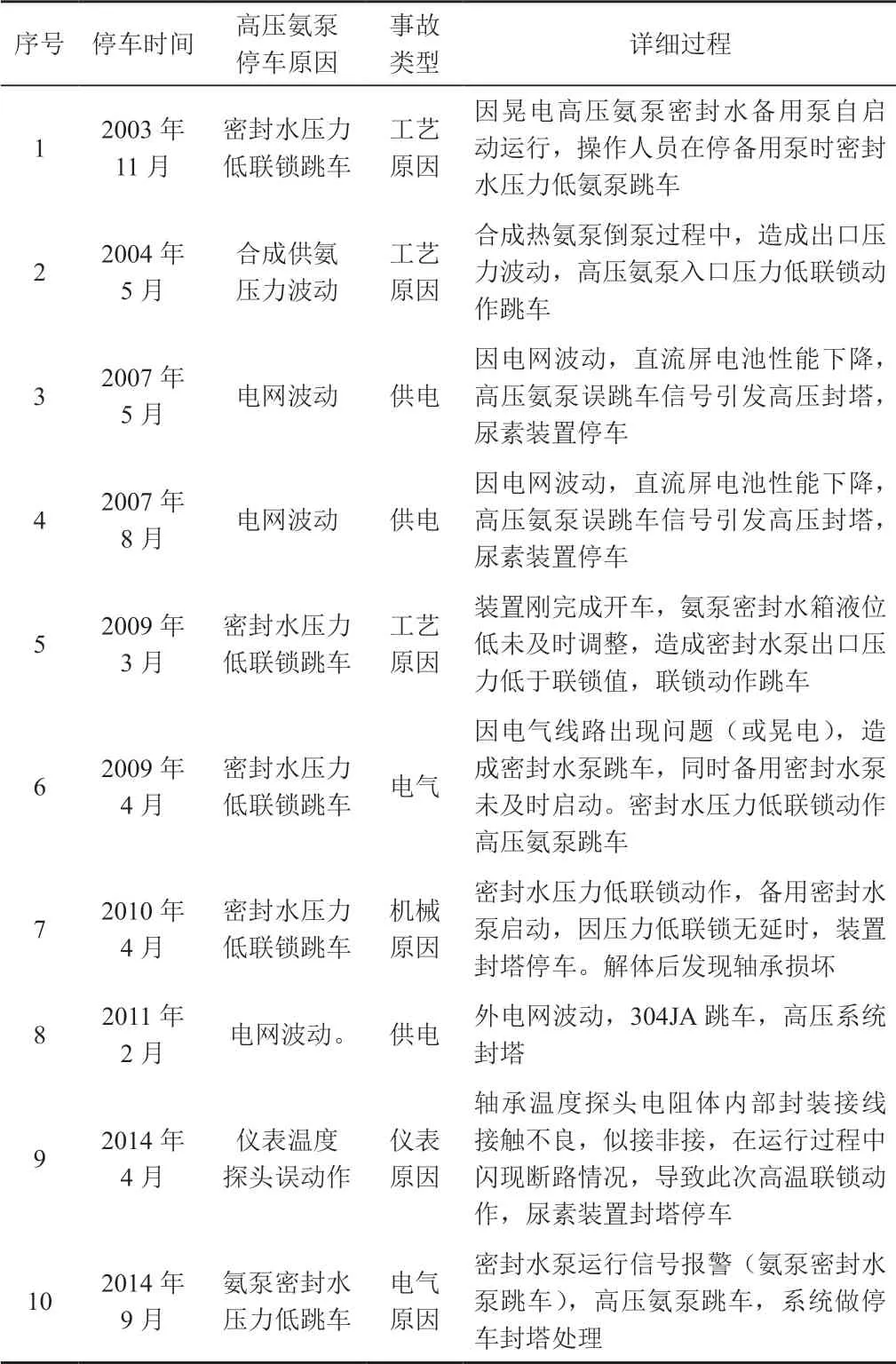

高压氨泵联锁或故障跳车,将直接导致尿素装置联锁封塔停车。历年来因高压氨泵跳车导致尿素装置停车的情况共有10次,详细情况如表1所示。从表1中可以看出,造成氨泵跳车的原因可以分为两个方面,一个是电气、仪表方面的故障,一个是工艺操作及机械故障。其中因氨泵密封水压力低联锁是氨泵跳车的主要原因,占总跳车次数的50%。在装置开车初期,工艺人员对设备的特性掌握不够,技能不够熟练,操作不当造成联锁跳车,近年来主要是机械原因或外部因素导致氨泵跳车。

另外,影响高压氨泵长周期运行的因素还有以下两点:1)高压氨泵在线到泵风险高

因工艺原设计氨泵入口无液氨储槽,液氨直接从合成热氨泵或冷氨泵送入氨泵入口,因倒泵时备用泵启动导致氨泵入口压力大幅度波动,氨泵入口压力低联锁动作跳车,导致尿素装置停车的风险,所以在线倒泵操作风险较高。

2)高压氨泵密封使用周期短

我厂高压氨泵的机械密封采用了集装式双端面背靠背结构,早期一直使用进口机封,机封寿命在1a 以上。在机封进行了国产化改造后,虽运行周期有所缩短,但整体运行基本能够满足要求。近几年平均使用周期下降至半年左右,装置运行风险及成本上升,对装置的长周期运行带来较大的隐患。

表1 尿素装置因高压氨泵跳车停车情况统计表

对于双端面密封,一级密封端面泄漏可以直接观察到,泄漏介质为密封水,少量泄漏对系统及环境影响不大,但是,大量泄漏会造成密封水压力降低,进入机械密封内的密封水流量降低,机械密封产生的热量不能及时带走,造成机封损坏。如果二级密封泄漏,由于密封水压力高于氨压力,密封水泄漏到泵体内,泵内介质密度升高,氨泵负荷增大,同时造成高压系统水碳比升高,对系统转化率及能耗有较大影响。

3 高压氨泵长周期运行措施

以下主要从工艺及设备维护方面探讨提高高压氨泵运行周期的措施和办法。

1)针对高压氨泵密封水系统,一方面从本质安全角度提升系统运行的稳定性,增设密封水箱在线液位监测,设置报警提示,防止密封水箱液位低未及时进行调整。一方面加强培训,提高岗位人员操作技能,防止因操作不当导致密封水压力低联锁。

2)通过分析高压氨泵在线倒泵存在的风险,制定在线倒泵操作方案,经过多次实践优化完善,目前已实现在线平稳倒泵,氨泵倒泵操作风险大大降低。

3)机封国产化后,加强机封备件检修质量管理,确保机封备件检修质量,与同类型装置开展技术交流,学习技术改造经验,改进机封结构及材料等级,增强抗波动能力,延长使用寿命。

4)高压液氨泵对尿素装置稳定运行至关重要,保持其备用泵随时完好可投用状态非常关键。所以,氨泵备用泵应定期检查备用情况,确认其密封水、润滑油等辅助系统投用正常,检查机械密封泄漏情况以及定期盘车等,以确保备用泵能在较短时间投入运行。

5)将原有密封水由装置蒸汽冷凝液供应,改为纯净度更高的脱盐水供应,确保密封水无固体杂质,并及时切换清洗密封水过滤器,连续排放置换密封水箱。同时密封水箱补水阀保持部分开度,密封水箱保持连续排放,确保密封水洁净度。

6)严格按氨泵维护规程控制密封水压力、温度、流量,并适当提高密封回水流量,降低机封水温度,以加强机封换热,改善机封运行工况。

7)稳定合成装置供氨压力,控制氨泵入口压力在2.5MPa以下,机封水压力控制在2.7MPa 以下。装置紧急停车封塔时,通过全开副线调节阀,尽快切断液氨阀门等措施避免氨泵入口压力超压,确保机封水压力不超过机封设计压力。

4 结语

通过对高压氨泵联锁跳车原因分析,总结相应的预防措施。在日常生产中应加强对关键工艺参数的控制,提高日常维护质量,确保在较好的工艺条件下运行,提高氨泵运行周期,降低因氨泵故障造成装置停车的风险。