空间遥感器指向镜支撑结构形式综述

李玲 姜宏佳 刘湃 吴俊

(北京空间机电研究所,北京 100094)

我国应用卫星事业不断发展,对空间遥感器的要求越来越高,指向镜(又称摆镜或扫描反射镜)也越来越多应用于空间遥感器。通过指向镜的运动可以将扫摆方向的地物目标反射到光学系统,扩展空间遥感器的成像范围,提高绘图效率,缩短重访时间。

指向镜的工作条件和应用环境具有以下特点。首先,在轨应用时需要承受空间微重力载荷的作用,这就要求指向镜的光学面型在地面重力作用下满足一定的精度要求;其次,指向镜置于遥感器前端,且不能进行热控包覆,对指向镜组件的热稳定性有较高要求。此外,指向镜在工作过程中需要往复摆动,指向镜组件的转动惯量直接影响驱动电机的功率选择和转动机构的支撑刚度设计,大口径指向镜需要重点考虑转动惯量的影响,进行支撑结构轻量化设计。本文调研并总结国内外空间遥感器指向镜的支撑结构,对当前产品研制的关键技术进行分析,并针对指向镜的设计现状提出建议,可为空间遥感器指向镜的研制提供参考。

1 指向镜支撑结构形式

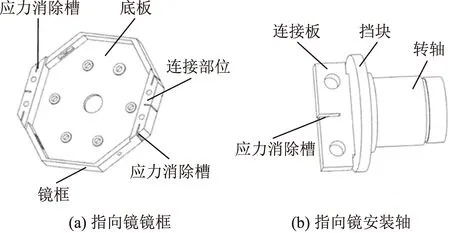

指向镜通过支撑结构与指向机构连接,需要根据指向镜的结构特征、材料特性等选择合理的支撑结构。除铍镜可以自带连接环节直接与转轴连接[1],一般都需要适当的支撑结构与轴系连接。良好的支撑结构设计应不引起指向镜的变形,与外界接口简单,支撑结构的改变不影响指向镜的结构。综合国内外的公开文献,支撑结构形式可以按镜体支撑位置分为背部支撑、侧面支撑、周边支撑等,不同支撑结构形式还可按转轴特征再分为整体贯穿轴式和分体轴式(见图1)。

图1 指向镜支撑结构形式分类

1.1 背部支撑

背部支撑是指镜体与支撑结构的连接位置位于指向镜背面的支撑方式。按照转轴结构形式不同,可分为整体轴贯穿式和分体轴式。

1.1.1 背部支撑+整体轴贯穿

这种方式需要将轴通过结构件与指向镜背部以一定的方式(螺接、粘接等)进行固定(如图2所示),镜体上需要有贯穿孔以保证轴的安装空间。由于指向镜本身绕轴转动,采用整体轴贯穿镜体并与指向镜连接的方式可以大大减少摆动部分的转动惯量,保证指向镜两端良好的共轴连接,避免两端安装轴分离造成同轴偏差及装配应力,同时轴系有较好的结构刚度。典型应用为风云四号指向镜的设计[2-3]。其指向镜材料采用铍金属,镜体尺寸520 mm×330 mm,质量2.9 kg。指向镜镜面通过中心平面块与指向镜压块进行连接(如图3所示),镜体所有受力都集中在指向镜背面中心部位,镜轴与压块依靠平面进行连接,镜轴不与镜体进行接触,其重力变形为0.082 3 μm。

铍金属具有良好的光学特性,且密度小,比刚度大,比热容高,作为金属其工艺性能良好,可以直接进行机械加工,这是铍指向镜相对于其他材料指向镜的优势。铍材料已经大量应用于卫星指向镜研制,如美国“地球静止环境业务卫星”(GOES),“陆地卫星”(LANDSAT)及中国的风云三号气象卫星。在铍镜加工能力上,俄罗斯的铍镜技术力量雄厚[4],中国建筑材料科学研究总院目前也具备铍镜研制能力。

图2 背部支撑原理Fig.2 Diagram of back support

图3 风云四号指向镜支撑结构

1.1.2 背部支撑+分体轴安装

在这种安装方式中,转轴分为两段,分别安装于主支撑板两端,主支撑板通过一定方式连接到指向镜背部。主支撑板与指向镜的连接与位置固定的空间反射镜类似,一般选择合适的位置加工定位孔,粘接与镜体热膨胀系数相匹配的嵌套,并通过柔性支撑结构以一定的组合方式连接到主支撑板。主支撑板两侧需要设置合理位置分别安装两侧转轴,以确保转轴通过组件质心。主支撑板与镜背部连接采用柔性支撑,以补偿镜体和背框的热变形不均及装配应力,其良好的温度适应性使得这种安装方式也适用于温度环境较为恶劣的航空遥感器[5]。另一方面,背部支撑形式增加了支撑背板,指向镜转动工作时,支撑结构的质量和转动惯量随之增加。为减小组件质量,背框通常采用复合材料或C/SiC等比刚度高的材料。背部支撑+分体轴安装形式多用于尺寸较大的指向镜,背部柔性支撑点数一般为3点或3点的整数倍组合,支撑点的合理分布能够更好地消除重力对指向镜面形的影响。

图4为一个超轻指向镜[6],镜体材料为C/SiC,背框材料为碳纤维增强复合材料。尽管指向镜尺寸较大(820 mm×520 mm),但整个组件设计质量不超过6 kg。背框与镜体背部3点连接,镜框两侧留出与转轴安装的接口。

1.2 侧面支撑

随着SiC加工技术的逐渐成熟,SiC逐渐成为指向镜的首选材料。指向镜支撑也逐渐过渡到侧面支撑(如图5所示),通常为2点或4点连接[7-8],用于大尺寸、大长宽比、面型精度要求较高、质量小的指向镜。由于SiC材料不容易进行机械加工,直接在镜体两侧粘接支撑轴时胶固化后会导致两端轴同轴度降低[9],因此,通常在指向镜两端安装与SiC材料热膨胀系数接近的殷钢结构件后再安装转轴。侧面支撑方式以指向镜的2个侧面作为定位基准,不但能够减小支撑结构的尺寸,而且能减小转动力矩对指向镜面形的影响,不会直接向镜面传递引起变形的力,其缺点是受重力载荷的影响较大。

图5 侧面支撑结构简图

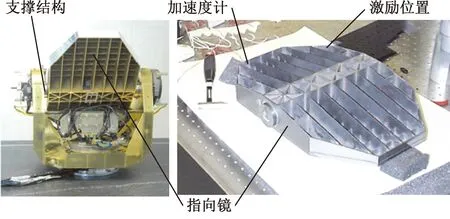

1.2.1 侧面支撑+整体轴贯穿

在这种支撑方式中,镜体与支撑结构的连接位置在镜体侧面,但安装轴仍为整体轴。图6为某光机扫描仪采用的侧面支撑+整体轴贯穿的组合形式[10]。其镜体材料为SiC,通光口径为320 mm×260 mm,采用蜂窝夹心式轻量化结构。长边两侧各粘接2个殷钢嵌套,并通过连接销连接到侧面支撑架上。两侧支撑架通过轴套等结构与驱动轴连接,从而带动镜体转动。仿真分析显示:在Z向1gn载荷和±5 ℃的均匀温变作用下,指向镜的表面变形均方根误差(RMS)优于0.02λ,表面变形最大值与最小值之差优于0.1λ(波长λ为0.632 8 μm,下同)。这种支撑形式实质上增加了结构件的质量,没有充分发挥SiC材料高比刚度及侧面支撑的优势,因此在实际应用中更多的是采用两侧安装分体轴的方案。

图6 指向镜支撑结构示意

1.2.2 侧面支撑+分体轴安装

在这种支撑方式中,安装轴分为两部分,分别安装在镜体两侧。这样可以避免整体轴贯穿时指向镜厚度对轴的尺寸限制,组件质量小,结构设计比较灵活,适用于不同材料指向镜的支撑。其中,一种形式是镜体两侧伸出2个耳片,用结构件夹住/粘住。镜子耳片起到一部分结构功能。这种形式需要考察耳片部分的强度、应力和对面型的影响。另一种形式是在镜体对称的两侧加工盲孔,孔内粘接与镜体线膨胀系数相匹配的支撑结构,再与两端安装轴连接。铍基底指向镜的支撑结构还可以采用螺接连接两侧零件。采用这种形式,环境温度变化时指向镜在轴向的热变形受到机械结构的限制,会产生应力,应力向镜面传递会导致面型质量的下降。为解决这一问题,可以在轴向设置柔性结构,利用轴向柔性结构的变形抵消装配应力和温度变化的影响,同时轴向柔性结构在径向保持较好的强度和刚度[11]。在满足使用要求的情况下,也可以一端使用深沟球轴承,轴向可以相对移动[12],以补偿指向镜因热变形产生的变化。

侧面支撑+分体轴安装的典型应用是地球同步成像傅里叶变换光谱仪(GIFTS)指向镜(见图7)[13-14]。该项目由于被取消而从未进入太空,但作为SiC材料指向镜的初步应用样本,已经完成了功能齐全的工程样机研制。指向镜尺寸450 mm×280 mm,质量2.8 kg,工作环境250~310 K,面型精度优于0.04λ,轻量化方式为背部开口,镜面厚度3.2 mm,加强筋厚2 mm,筋高最大值为63.5 mm,长宽两个方向筋高不同,地面测试状态下短轴平行于地面。支撑方式采用两边支撑,镜体两侧伸出圆柱状结构,采用过渡件与镜体粘接,再与轴联接。

图7 SiC GIFTS 指向镜组件Fig.7 SiC GIFTS pointing mirror assembly

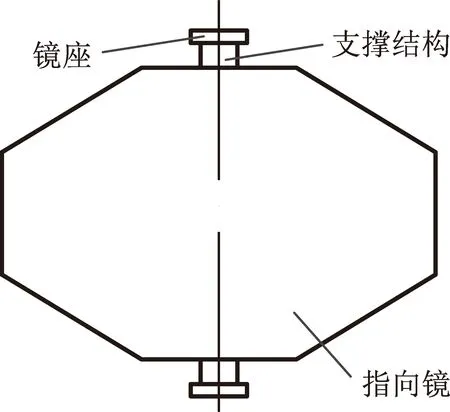

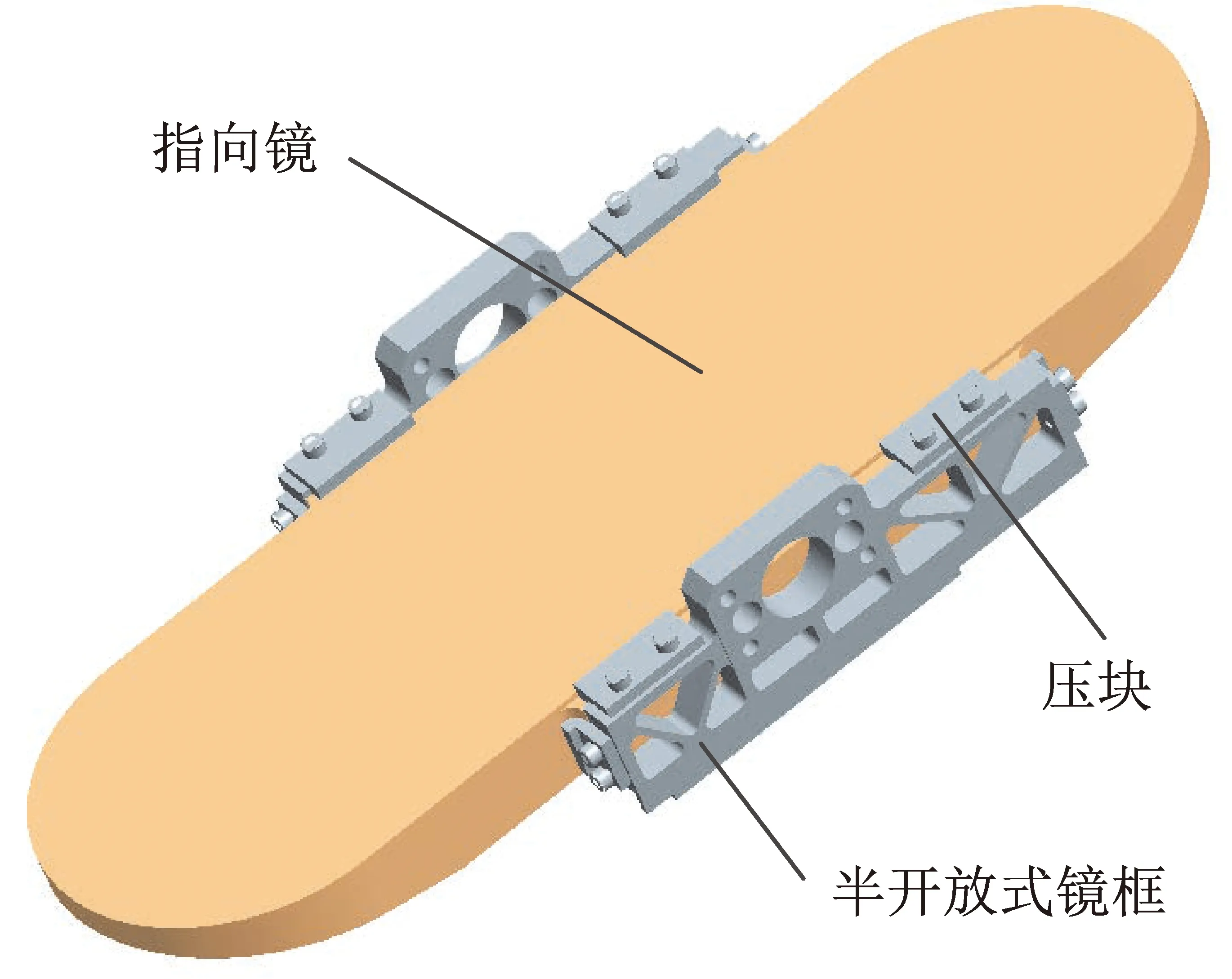

1.3 周边支撑

对于中小口径指向镜,常采用周边支撑形式,最典型的是将指向镜置于镜框内,镜框外再安装转轴[15]。镜座外形尺寸与质量都较大,装配应力较小,适用于比较小尺寸的指向镜[16],且要求指向镜工作环境温度相对稳定。对于面型要求比较高的指向镜,也可以在镜框安装环节设置减少应力的柔性环节,以减少装配应力和由于环境温度变化产生的热应力。图8为一种安装框及安装轴上的柔性环节[17]。

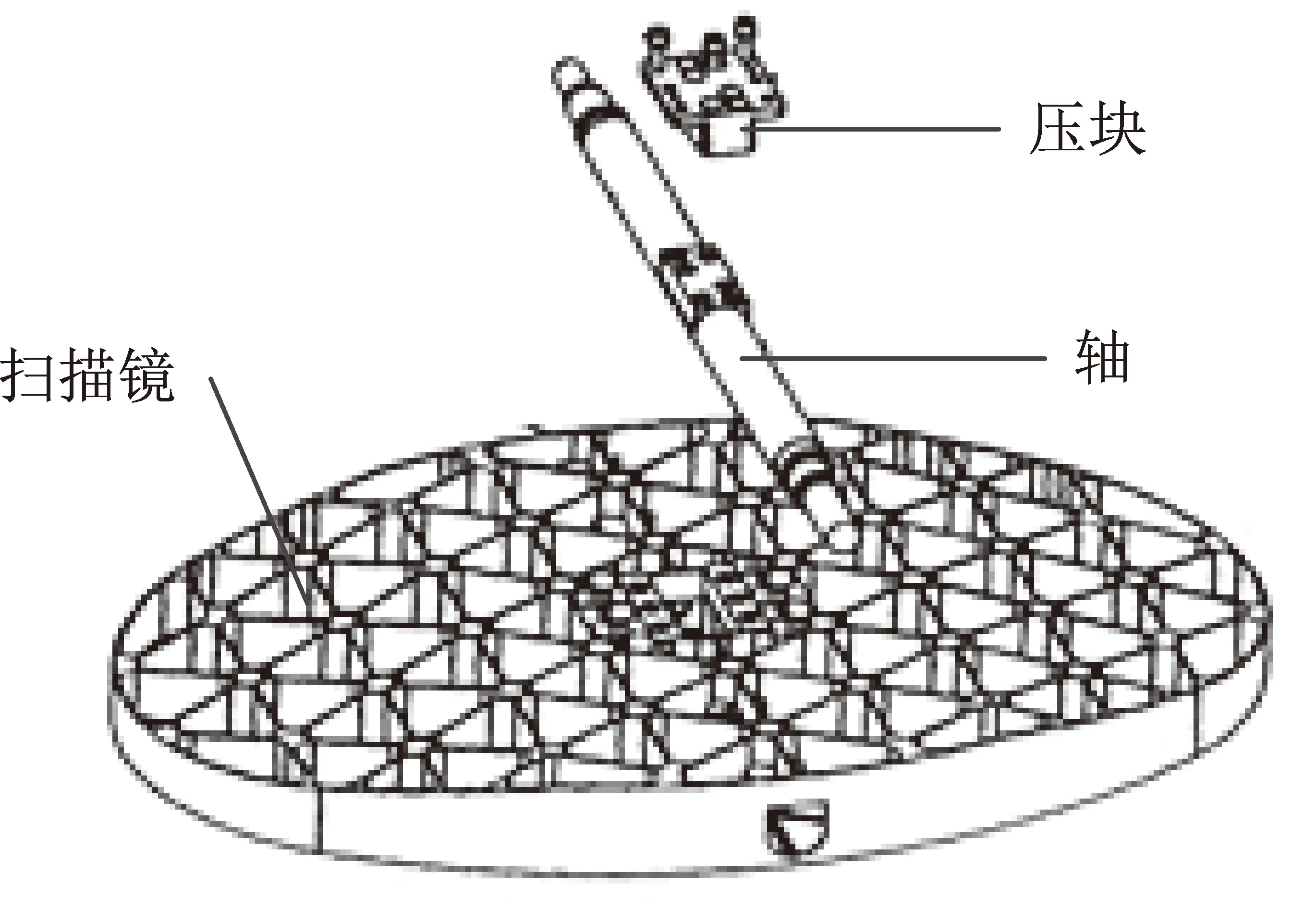

对于长条形指向镜,当工作温度变化时,即使采用镜体与支撑结构的材料匹配措施,热应力仍然较大,指向镜面型会变得很差,因此长条形指向镜不建议采用装框的形式。对于口径不大的长条形指向镜,也可以采用半开放的周边支撑形式。某指向镜尺寸320 mm×100 mm×20 mm,采用SiC材料,镜片质量为800 g,背部为长方形轻量化孔,镜体置于半开放式镜框上,仅长边两侧安装定位,粘接后镜体上方用4个压块限位,镜框两侧装轴,如图9所示。

图8 带柔性环节的指向镜安装结构Fig.8 Pointing mirror support structure with flexibility

图9 半开放式指向镜支撑结构Fig.9 Semi-open support structure of pointing mirror

1.4 综合分析

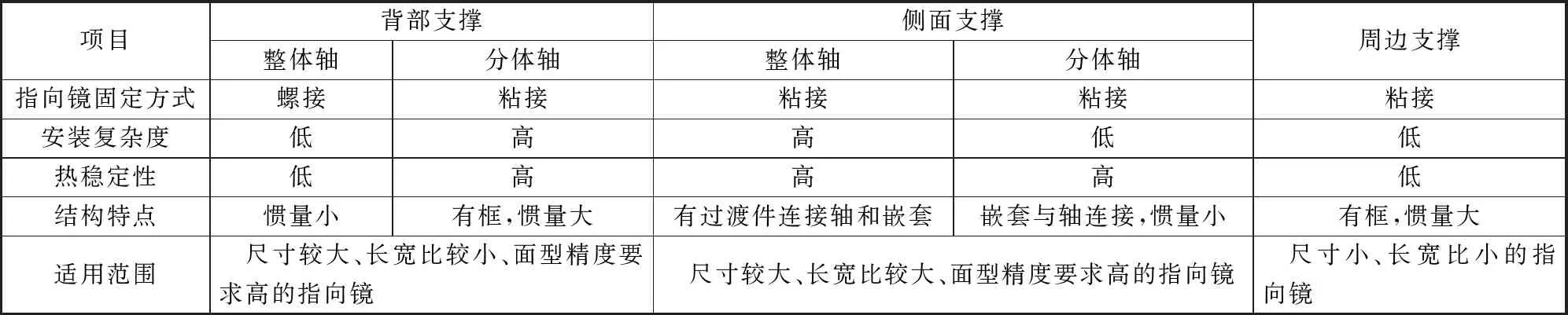

上述各指向镜支撑结构形式总结见表1。

表1 指向镜支撑结构形式特点

采用背部支撑+整体轴贯穿的形式目前较少使用,而背部支撑+分体轴安装的形式特别适用于尺寸较大、长宽比较小的高精度指向镜,特别是在地面装调时,重力在垂直镜面方向上有分量的情况下,可以给镜面提供较为均匀的支撑。周边支撑更适合小尺寸、长宽比较小的指向镜,长宽比较大时面型受温度影响较大。侧面支撑更适用于长宽比较大、地面装调时镜面沿重力方向的指向镜。采用分体轴连接的侧面支撑形式安装环节少,结构简单,没有大尺寸结构框,转动惯量小,具有较好的装配性和温度适应性,是目前高精度指向镜设计的首选支撑结构形式。

2 关键技术分析

空间遥感器对指向镜要求正在向大尺寸、高精度、高稳定性方向发展,支撑结构设计要特别适应指向镜特殊的工作环境。目前,高精度面型的实现仍存在一定的技术难题。

2.1 存在的问题

指向镜通常处于光学系统前端入瞳的位置,在遮光罩内,热环境恶劣[18],温度变化范围大,且调整机构上有电机、丝杠、轴承等运动部件,无法对其采取直接的热控措施,只能采取间接手段满足其温度要求,如周边结构上布置加热板。即使如此,指向镜的工作环境温度变动范围也比非转动的空间反射镜高,这对指向镜的热稳定性提出了很高的要求。通常,胶的热膨胀系数较高,指向镜采用嵌套粘接时,在环境温度变化时粘接局部面型变化明显。此外,SiC材料硬度高,加工周期长,特别是两侧支撑时,转轴与结构质心不同轴时往往需要对指向镜进行反复材料磨削来保证动平衡,或在指向镜背后增加配重,这都会增加指向镜设计的复杂度,延长研制周期。

2.2 关键技术

(1)精确热特性设计技术。考虑在轨工作时指向镜的真实温度分布,设计时对结构进行光机热一体化仿真分析,对粘接胶及嵌套等支撑结构材料的热膨胀系数进行严格选择,对柔性结构进行构型及尺寸优化设计,以达到卸载热载荷的目的,同时保证组件的总体动态刚度满足设计要求。

(2)粘接技术。硅橡胶通常强度、刚度较低,胶固化时产生的收缩应力较小,而环氧胶粘接强度高、刚度大,胶固化时产生的收缩应力也会对面型造成很大的影响,通常粘接在指向镜精磨之前进行,粘接后可能需要进行热稳定性试验或去应力试验,并对两侧连接结构进行组合精密加工,以保证两侧安装结构的尺寸精度要求,最后再进行光学精磨及镀膜等。设计时需要根据胶的强度、刚度、热膨胀系数、固化性能等综合选择粘接胶种类和牌号,并对受胶影响的面型变化规律进行总结,固化相关实施工艺。

(3)SiC指向镜成型方法。SiC指向镜多采用嵌套粘接,如指向镜设计成蜂窝夹心对称结构,可增强指向镜本身刚度,避免指向镜组件连接偏心调整的问题。目前,国内SiC指向镜或者采用背部部分开放的蜂窝夹心结构,通过背部开放孔进行内部轻量化加工,或者采用后焊接底板的方式做出封闭的蜂窝夹心结构,但其焊接效果仍需要进一步在轨验证。

3 启示与建议

指向镜作为空间遥感器光学系统首个光学件,其性能对整个遥感器成像有重要影响。随着新型材料研制及高精度加工工艺的不断进步,指向镜支撑结构有望向高轻量化方向发展,在设计时建议从以下两个方面考虑。

(1)新型构型设计方案。未来指向镜支撑结构设计中可以考虑突破传统支撑结构形式,采用新型构型设计。随着SiC材料成型技术的发展,可以考虑采用全SiC结构,即指向镜、支撑结构件及连接螺钉均采用SiC材料,或对指向镜及结构件进行焊接。对于轻小型指向镜,可以考虑采用3D打印SiC材料实现指向镜及两侧支撑轴一体成型,减少安装环节,保证结构的整体性。另外,结构件和指向镜采用相同材料,连接处不会产生热变形。对于面型精度要求非常高的指向镜,仅靠指向镜支撑结构难以保证重力下的面型,这时可以考虑适当降低指向镜质量和刚度,同时增加一定的背部支撑,保证地面装调时镜面的面型精度。背部支撑结构在发射段有一定的抗力学功能,在轨后进行分离,实现指向镜的正常转动成像。

(2)组件设计模块化。类似于指向机构设计对电机、轴承等成熟部组件直接进行选型,指向镜设计时也可以对指向镜轻量化形式、柔性结构、嵌套形式等进行模块化设计,对于各部组件规格及适用范围形成型谱,针对不同设计要求进行组合,在常规设计时直接选用,可以大幅度减少设计时间,降低成本,提高遥感器整体的设计效率。