岸边集装箱起重机后大梁小车轨道高低差调整工艺

项旭东 赵双宝 谈 奇

上海振华重工(集团)股份有限公司长兴分公司

1 引言

岸边集装箱起重机(以下简称岸桥)利用主小车将集装箱船舶上的货物在船、码头和内场之间进行转移。小车运行系统是岸桥的三大运行系统之一,小车运行系统内的小车轨道是小车平稳运行的关键部件。

为提高岸桥的生产效率,岸桥小车的运行速度目前已经达到300 m/min,甚至更高。由于运行小车在工作的时候负载变化大,频繁的起制动,使小车轨道承受着复杂的交变载荷和起制动惯性力。因此,小车轨道的安装质量直接影响到小车能否高效、安全地运行。岸桥小车轨道分前大梁和后大梁部分,本文以某岸桥项目总装后,后大梁小车轨道之间出现的高低差问题为背景,提出解决方法。

2 原因分析

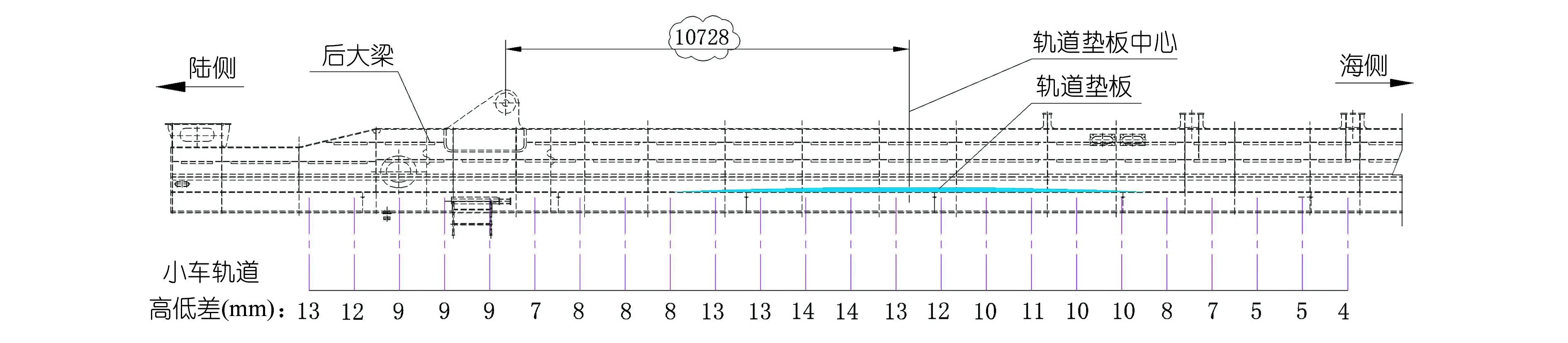

小车轨道高低差指的是以水平面为基准,左右侧大梁小车轨道上表面在同一截面(垂直于运行小车移动方向)上产生的高低差值(见图1)。质检通过后进行后大梁小车轨道水平的测量,发现该项目机器房吊装到位后,后拉杆节点板位置左右侧小车轨道存在最大值为14 mm的高低差,具体数据见图2。

图1 轨道高低差示意图

图2 小车轨道高低差测量数据

根据相关规定,在垂直于运行小车移动方向的平面内,2根小车轨道相对部位的高低差不应超过小车轨道中心距的0.15%,且最大不超过10 mm。该项目后大梁小车轨道高低差最大值已达到14 mm,不符合要求,必须进行整改。

经过分析,岸桥前后大梁整体吊装后,小车轨道出现高低差有3个方面的原因:

(1)在岸桥总装阶段,大车行走机构下方铺设的是临时轨道,由于总装码头地面不平整,岸桥在左右方向偏一侧倾斜,导致上部小车轨道产生高低差现象。

(2)后大梁在钢结构制作阶段,支撑小车轨道的承轨梁上表面存在制作偏差,这个问题在岸桥总装前未及时发现并进行整改,导致总装后其中一侧小车轨道偏高或偏低。

(3)该项目小车轨道至地面的理论高度达57 m,岸桥门框系统外形尺寸较大,虽其尺寸均合格,但在前后大梁最后一吊时,门框系统瞬间承受较大载荷,门框系统内的焊接构件产生应力释放,使整个门框系统发生微变形,再加上总装阶段其他构件的拼装累积误差,导致左右侧小车轨道产生高低偏差。

3 方案论证及实施

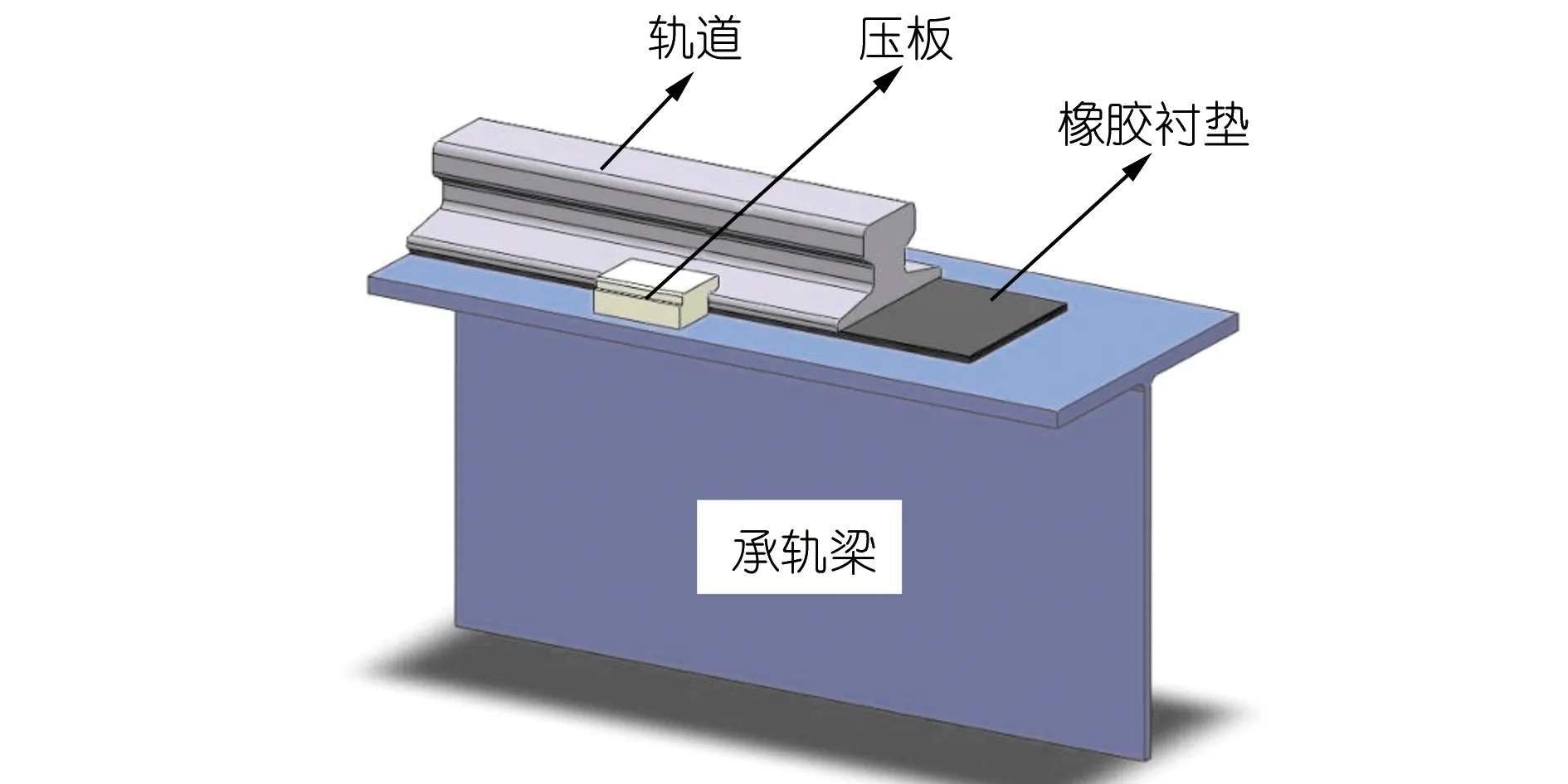

小车轨道主体部分由轨道、轨道压板组件、橡胶衬垫、T型承轨梁等组成(见图3)。T型承轨梁与前后大梁烧焊连接,小车轨道和橡胶衬垫通过轨道压板组件与T型承轨梁连接在一起。在岸桥门框系统内,后大梁与其他构件间属刚性连接,各部件之间的关联性较大,且该问题的发现往往是在岸桥总装完成,整体试车之前,这使得后大梁小车轨道高低差的调整工作变得很困难。

图3 后大梁小车轨道结构

鉴于该项目已经处于整体总装状态,且受各项不利因素的限制,根据实际情况提出4种调整方案。

正解:事实上,Cu与稀硝酸反应后生成的硝酸铜中还有硝酸根离子,同样在硫酸中具有强氧化性,仍可以和过量的Cu粉反应生成NO气体。该题最好写离子方程式计算:4H2O,从离子方程式可以看出,反应时按的物质的量之比为3∶8∶2进行,而题中三者物质的量之比为3∶6∶4。显然,H+不足量,按H+计算,生成的NO气体物质的量为3mol。

3.1 反向调整下横梁水平

3.1.1 方案论证

根据测量报告结果可知,如果不进行调整,下横梁水平值在合格范围内,但左端水平高度尺寸比右端低,这与后大梁小车轨道所呈现出的高低差趋势一致。理论上通过反向调整下横梁水平来消除小车轨道高低差的方案具有一定的可行性。假定整个门框系统是一个刚性体,经过理论计算可知,通过调整下横梁水平,使左端比右端高6 mm,则后大梁小车轨道高低差就会变成8 mm,即符合标准要求。

3.1.2 方案实施

在面海左侧大车行走机构大平衡梁下方布置液压千斤顶装置,边顶升边测量下横梁左右侧水平数据,直至左端比右端高6 mm为止。保持这种状态一段时间,并再次测量水平值3次,确保数值无变化后,测量后大梁小车轨道高低差,发现最大高低差值仅仅比调整前小了1 mm,达不到理论数据值,仍然不符合要求。

经分析,岸桥整个门框系统属于刚性连接体,然而门框整体高度尺寸约6.2 m,与调整量的比率值过大。总体来说,大尺寸的门框系统相对于几毫米的调整量,存在一定的弹性余量。因此,调整下横梁水平高度后会出现小车轨道高低差几乎无变化的现象。该方法不能达到调整轨道高低差的目的。

3.2 调整后拉杆支撑架高度

3.2.1 方案论证

岸桥的后拉杆是指连接后大梁末端和梯形架顶端的构件,中心位置安装后拉杆支撑架(人字架),确保结构强度。本项目后大梁小车轨道高低差超差位置靠近后大梁末端拉杆节点板,从理论分析可知,调整人字架高度产生的变化可直接反映到后大梁上,进而实现后大梁轨道高低差的调整,即通过降低右侧人字架高度来降低右侧小车轨道高度值。

3.2.2 方案实施

此时右侧人字架的高度整体下降了16 mm,理论上右侧小车轨道的高度也应随之有所降低,但经过测量后发现,数据并无明显变化。为进一步降低人字架高度以实现轨道高度的调整,割除了人字架底座而且将总高度值降低至40 mm,再次测量小车轨道高低差值,发现仍然无明显变化。因此,通过调整人字架高度的做法也无法实现对小车轨道高低差的改变。

3.3 承轨梁表面的打磨或堆焊

承轨梁属于岸桥大梁钢结构的一部分,与小车轨道之间以1层橡胶垫连接,理论上通过对承轨梁表面进行增厚或减薄处理,可以实现对小车轨道高度的调整,从而解决小车轨道左右侧出现的高低差问题。首先,考虑采用打磨的方法,对小车轨道较高一侧的承轨梁表面进行减薄处理,这个方案存在2个问题:一是由于工作环境处于高空,作业人员操作区域受限,无法保证打磨质量,甚至会出现打磨过度造成承轨梁盖板上表面平整度超差;二是减薄后的承轨梁钢结构强度会减弱,存在一定的安全风险。若选择堆焊加高的方法,通过对较低一侧的承轨梁表面堆焊实现高度的调整,则又存在堆焊区域过大、堆焊不均匀、易产生过热变形、焊后打磨作业量大等问题。

通过以上分析可知,采用打磨或堆焊的形式来调整轨道一侧的高度值,这个方案也不可行。

3.4 轨道下安装调整垫板

3.4.1 方案论证

由图2检测数据分析可知,后大梁小车轨道高低差仅出现在长约13 m的区域内,结合上述3.3方案的思路,如果能使该区域较低的左侧小车轨道变高就能解决该区域轨道之间产生高低差的问题。显然,在小车轨道上表面实施大面积堆焊是完全不可取的,但是如果在小车轨道与后大梁承轨梁之间以装配的形式安装1块薄垫板,这样能解决高低差问题,也不会损坏小车轨道或承轨梁表面。

增加调整垫板的方案需要重点注意或解决3个关键性问题:一是调整垫板两端与承轨梁必须平缓过渡,以避免小车轨道与承轨梁之间出现间隙,导致小车运行至调整垫板位置时出现跳动或异响,存在极大的安全隐患;二是固定调整垫板的方式必须安全可靠,避免后期出现松动,增加高空检修的工作量;三是调整垫板采用变厚度形式,厚度变化趋势应与小车轨道高低差值相对应,确保安装调整垫板后左右侧小车轨道之间的高低差值符合要求。

通过以上理论分析结合项目现场实际情况,最终确定采用增加调整垫板的方案。调整垫板采取中间厚两头薄的形式,并结合小车轨道高低差数值分布情况来确定调整垫板的实际安装位置(见图4)。

图4 安装调整垫板位置图

3.4.2 方案实施

本方案的重点是垫板的制作,必须确保垫板表面加工质量符合要求。根据左右侧轨道高低差数据制作薄垫板,按既定的方案垫板中间厚两头薄,即厚度尺寸由中间向两端线性过渡,斜平面精铣前预留1 mm加工余量[1],避免加工余量预留过大,产生机加工变形。同时,整个长度方向上还需加工若干个塞焊孔,用于固定调整垫板。塞焊缝中心的最小间隙必须为孔径的4倍[2]。

将加工完成并经过预处理的垫板吊装至后大梁左梁上准备安装。在左侧小车轨道承轨梁上标记出垫板安装位置,该区域轨道压板全部被拆除,将该处小车轨道连同橡胶衬垫全部抬高固定。

将垫板吊装至承轨梁上指定位置,并通过塞焊孔烧焊固定垫板与承轨梁,将塞焊孔表面磨平处理。垫板装焊完毕后,再将轨道、橡胶垫等按要求重新安装固定。

以上工作完成后复测左右侧小车轨道高低差值,得到的最大值为9 mm,满足标准要求。

轨道下安装调整垫板的方案可有效地解决大梁小车轨道之间存在高低差的问题。对比之前设定的方案,本方案可可行性强、成本低,方案实施时必须注意控制高空作业风险。当然,通过前期的质量控制和工艺改进避免这类问题出现才是解决问题的根本。

4 结语

岸桥大梁上左右侧小车轨道之间存在高低差是导致小车运行产生异响原因,运用在小车轨道与承轨梁之间增加垫板的方法,可有效地解决后大梁小车轨道之间存在高低差值的情况。这一方案的成功实施,可对解决岸桥制造中存在的同类问题提供参考。