近距离煤层水力压裂切顶卸压护巷技术研究

刘爱卿

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083;2.天地科技股份有限公司 开采设计事业部,北京 100013)

在近距离高瓦斯煤层开采过程中,通常采用布置底抽巷或高抽巷的方法解决瓦斯超限问题,然而近距煤层巷道易受工作面采动影响,巷道围岩控制难度非常大。一般通过提高支护强度的方式进行控制,但“硬抗”并不能从根本上减小或转移聚集在巷道围岩中的应力,解决该问题的关键应该是“转移应力”,通过采用人工干预的方式,破坏或改变超前支承压力的传递路径,转移应力。

目前人工干预主要方式主要有爆破卸压、水力压裂卸压、密集钻孔卸压、气相压裂卸压等方法。康红普等研究了坚硬顶板综采工作面水力压裂卸压后煤体内的应力演化规律[1]。何满潮等对无煤柱自成巷切缝前后工作面和巷道矿压分布规律和演变机制进行了系统研究[2]。吴拥政等提出一种控制坚硬厚顶板煤柱留巷的定向水力压裂留巷卸压技术,转移护巷煤柱上的高采动应力,并提出了定向水力压裂煤柱留巷卸压机理[3]。于斌等针对塔山煤矿临空巷道矿压显现剧烈的问题,进行水力压裂弱化煤层上覆坚硬老顶的现场试验,深入分析了水力压裂弱化坚硬老顶的特点[4]。刘红岗等利用数值模拟方法研究了钻孔卸压的作用机理、巷道围岩动态损伤破坏发展和应力场重新分布的过程[5]。国内外学者针对切顶卸压后的沿空留巷、强烈动压巷道、工作面初放等进行了大量的研究[6-13],然而上述的研究多集中于单一煤层,而对于近距离上部煤层开采后下部煤层巷道围岩应力变化和控制技术研究较少,基于此,拟以水力压裂切顶卸压为基础和突破点,结合工程实例研究近距离煤层水力压裂卸压护巷技术。

1 工程概况

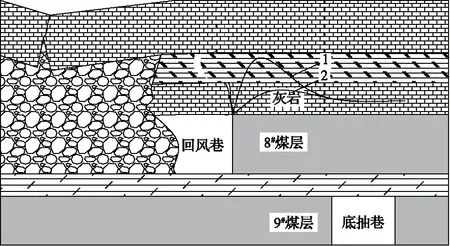

图1 围岩柱状图

杜儿坪矿68306工作面位于8#煤,底抽巷位于9#煤,工作面平均埋深470m。8#煤和9#煤夹层为细砂岩,夹层厚度为1.43m,围岩综合柱状图如图1所示,8#煤顶板上方有多层灰岩,灰岩坚硬稳定,原位测试抗压强度平均值117.62MPa,工作面回采后,悬顶面积大,导致在侧向煤体中应力集中,同采区相邻的68308工作面回采完毕后,68309底抽巷顶底板高度由3.0m缩小为1.5m,巷道通过架棚、补打锚索后仍不能够满足二次使用,严重影响了工作面瓦斯的正常抽采,68306工作面同底抽巷相对位置如图2所示,为了避免68306底抽巷出现类似68308底抽巷大变形影响瓦斯抽采的问题,需要对工作面回采期间的顶板进行预处理。

图2 68306回风巷同底抽巷相对位置关系示意图

2 上部煤层开采对近距离煤层底抽巷影响分析

工作面回采过程中,随着顶板暴露面积增加,工作面后方采空区顶板岩层将发生冒落,采空区冒落矸石及上覆岩层通常可划分为三带,即:冒落带、裂隙带、弯曲下沉带。煤层开采后拆除支护或者液压支架前移,形成采空区,则顶板冒落,形成垮落带;上部岩层因为下部垮落带出现裂隙,再向上就是弯曲下沉带,有时候采空区距地表较近的时候,弯曲下沉地表很明显,甚至地表也属于裂隙带[13,14]。

图3 工作面端头悬顶应力集中效应

当煤层顶板中存在坚硬、完整厚岩层时,如顶板为坚硬的石灰岩顶板时,顶板的冒落时间会延迟。坚硬厚顶板易形成较长时间跨度的悬顶效应,如图3所示。回风巷上部坚硬顶板,坚硬的石灰岩顶板在工作面悬顶面积大,造成煤柱应力集中,应力集中曲线如图3中曲线1所示,在煤柱高应力集中下,致使留巷长期无法稳定。若顶板岩层延迟冒落时间达到几个月以上时,从工作面采动影响分析角度看,认为是永久性的悬顶结构,采空区的悬顶导致侧向煤体的应力集中,8#煤和9#煤属于近距离煤层,层间距仅为1.43m,底抽巷同68306工作面采空区的净煤柱宽度仅为10m,上部煤层中的应力集中表现为下部底抽巷的矿压显现。如何通过人工干预方式破坏悬顶结构,使之更为充分的垮落至关重要。通过采用人工干预方式对顶板进行处理,降低由于悬顶结构作用在煤柱上的应力,应力集中曲线如图3中曲线2所示,煤柱上的应力状态由曲线1改变为曲线2,大大降低煤柱应力集中程度,从而改善近距离煤层下部巷道围岩的应力状态。

对于68306工作面而言,当工作面开采后,造成煤柱应力集中的一个主要原因就是靠近煤柱侧上覆灰岩顶板垮落不及时、不充分,悬顶效应造成煤柱应力集中,灰岩、砂岩一般状况下强度高,稳定性好,在工作面开采后在冒落矸石充填支撑及煤柱的支撑下,难以垮落,悬顶效应导致临近巷道矿压显现,因此需要重点对上述岩层进行处理。

根据矿井地质资料知,68306工作面所在的8#煤同上部6#煤之间存在3层石灰岩,分别为L1、K3、L4,平均厚度分别为4.53m、7.15m和4.0m,距离巷道表面分别为0m、10.87m和23.72m,石灰岩坚硬稳定,难以垮落,是主要处理对象,因此在水力切顶时,钻孔垂直顶板的处理深度至少要达到L4灰岩以上,即27.72m以上。采用水力压裂消除或减弱石灰岩等坚硬顶板形成的悬顶效应,切断护巷煤柱上部坚硬厚顶板,使悬臂区冒落,更好地充填采空区,增加采空区承载载荷,降低煤柱和实体煤的载荷,改变应力转移和分配比例,改善底抽巷受力状态,减少底抽巷的变形。

3 底抽巷水力切顶卸压设计及监测

采用水力压裂对68306回风巷进行切顶,参数设计主要考虑如下三方面:

1)68306工作面所在的8#煤同上部6#煤之间存在3层石灰岩,平均厚度分别为4.53m、7.15m和4.0m,距离巷道表面分别为0m、10.87m和23.72m,是主要处理对象,因此在水力压裂切顶时钻孔的深度在垂直方向的高度要高于灰岩的深度。

2)考虑到巷道高度、钻机尺寸、钻杆长度、施工的便利性及推注水管的难易程度,钻孔角度设计为50°。

3)根据理论分析成果,同时参考同类型矿井巷道卸压实施经验。

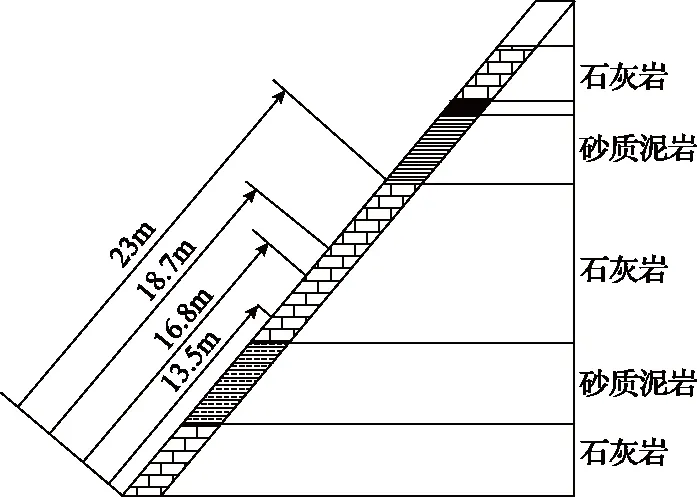

设计68306回风巷水力压裂钻孔的深度为36.5m,垂直顶板深度为28m,钻孔间距为10m,钻孔仰角为50°,压裂孔布置如图4所示。

图4 水力压裂参数设计

压裂过程中采用同孔多段分次后退式压裂技术[3],采用跨式钻孔封隔器,每个钻孔压裂次数不少于10次。压裂过程中采用水压仪监测水压变化,某钻孔水力压裂曲线见图5所示,由压裂曲线可以看出,对封闭段开始加压时,压力急剧增加,裂缝高水压力作用下产生起裂,然后压力降低,并以一种较为稳定的压力状态向外扩展,从钻孔外侧看出,经过一定时间,临近钻孔会出现溢水现象。同时也可以看出该钻孔的水压最大为20MPa,远远小于灰岩的抗压强度,主要是水力压裂过程中抵抗的是岩体的抗拉强度和最大水平主应力。

图5 水力压裂曲线

4 底抽巷水力切顶卸压设计及监测

由于目前对于水力压裂的裂纹扩展技术手段不成熟,观测岩体内部的裂缝扩展存在很大的难度,为此在现场施工中通过宏观观察及安装水压仪的方式进行观测,压裂的压力通过水压仪进行测试。现场水力压裂是超前回采工作面50m开始实施,即距离回采工作面端头超前支护10m外开始逐孔压裂,由于压裂速度远超工作面的回采速度,因此水力压裂不会对工作面回采产生影响,在现场施工过程中在压裂前、后进行钻孔窥视分析,窥视状况如图6和图7所示。由于水力压裂后孔壁遭到破坏,多组钻孔钻头无法深入,因此在本文中选择的窥视的深度为23m,由于采用人工推杆方式进行窥视,两次窥视深度尽可能的保持一致但难以保证完全相同,水力压裂前后的窥视结果显示在13.5m处原本完整的灰岩顶板出现了环形裂隙,在16.8m和18.7m处出现了纵向裂隙,在23m处煤层孔壁出现了明显的岩层松软破碎的现象。对于水力压裂而言,目前观测在高压水的作用下岩体内部裂纹扩展难度非常大,单纯通过对钻孔壁的窥视无法完全确定压裂的效果,窥视仅作为一种辅助观测手段,目前观测煤岩体水力压裂现场实际效果主要采取两种手段,一种是观察临近钻孔的出水情况,在本次压裂过程中,钻孔间距为10m,在压裂时相邻钻孔均有明显的淋水现象;另一种是直接观测所要卸压的巷道变形情况,直接观测巷道的压力显现和变形情况以反映压裂的效果。

图6 钻孔结构窥视相对位置示意图

水力压裂后68306工作面回采过后68306底抽巷表面位移监测曲线如图8所示。由图8可以看出:在上部68306工作面回采期间,底抽巷的变形量出现了显著的增加态势,特别是当回采工作面与底抽巷测站的相对距离为80m后,底抽巷的变形量显著增大,但随着时间的推移,底抽巷的变形也趋于稳定,而相邻的同类型巷道68309底抽巷在上部工作面回采完毕后顶底板移近量高达1500mm,巷道难以满足二次使用,而采用水力压裂切顶卸压后,68306底抽巷的变形量能够满足工作面抽采瓦斯需要,取得了良好的效果。

图7 水力压裂后钻孔窥视图

图8 底抽巷表面位移曲线

5 结 论

1)工作面采动后坚硬厚顶板易形成较长时间跨度的悬顶效应是底抽巷长期无法稳定、变形过大的关键因素。

2)水力压裂切顶卸压消除或减弱坚硬顶板形成的悬顶效应,切断护巷煤柱上部坚硬厚顶板,增加了采空区承载载荷,改变了煤柱应力转移和分配比例,改善了底抽巷受力状态。

3)采用同孔多段分次后退式压裂技术,结合跨式钻孔封隔器,在顶板围岩中形成了明显的裂缝,缓解了底抽巷围岩应力集中,降低了底抽巷的维护难度。