电梯曳引机箱体轴承孔的工艺优化设计*

程豪华,谢 黧,刁文海

(广州市机电技师学院,广州 510435)

0 引言

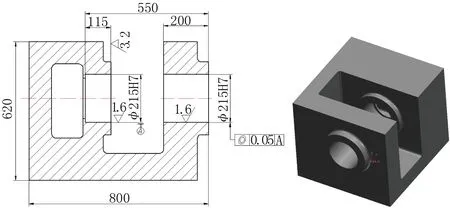

近年来,随着电梯行业的飞速发展,人们对电梯产品质量的要求越来越高。企业需要通过不断改进生产工艺来满足人们对美好产品的需求。作为电梯产品重要组成部分的电梯曳引机箱体零件(以下简称箱体),里面有大小不同的斜齿轮,其轴承孔的精度直接影响斜齿轮在高速运转中带动绳轮的稳定性,从而影响电梯在升降中的稳定性,乃至电梯在升降中的安全[1]。其中一组轴承孔ϕ215H7的结构如图1所示,其同轴度要求在0.05 mm以内,粗糙度Ra1.6μm,对箱体产品是否合格起到决定性作用。分析箱体加工特点,优化其轴承孔加工工艺方法,保证轴承孔精度质量显得至关重要。

图1 箱体轴承孔结构示意图

1 工艺问题的提出

如图1所示,箱体左、右两轴承孔ϕ215H7的加工质量经常不合格,特别是孔径尺寸在加工过程易发生变化,其粗糙度也达不到要求。产品加工一次合格率只有60%左右。箱体形体庞大,质量约600 kg,毛坯成本高,每件3 000多元。同时,由于箱体产品形体结构尺寸较大,使用一般的数控机床无法加工,故选用工作台尺寸规格在1 000 mm×1 000 mm以上的卧式加工中心,以镗削加工的方式加工箱体的轴承孔部位置。箱体的加工时间较长,每件累计装夹调整等辅助时间,共需要加工时间约300 min。

图2 箱体轴承孔镗削精加工示意图

在这种加工方式下,由于左、右两轴承孔加工处相距最远为550 mm,尺寸较深,并且两孔之间的同轴度要求高,加工难度较大,如图2所示。从箱体结构上分析,工艺安排只限于先从右边的轴承孔开始加工,所以在两孔粗加工后,最后以精加工的方式保证孔径尺寸,左、右两孔一次性进刀完成精加工。因此,选择了直径为ϕ80 mm,长度为650 mm的圆柱钢料作为镗刀刀杆进行镗削加工。这样的操作类似于深孔镗削加工,接着出现的问题就是加工中容易产生振动。加工振动使得箱体ϕ215H7轴承孔表面出现明显振纹,尺寸精度和表面质量都难以控制,产品合格率难以保证。根据生产实际情况得知,产品加工后,质量检测部门对产品检测的数据显示,精度普遍较低。特别是表面粗糙度和同轴度要求,多有不符合要求的情况。即使改变了切削进给等工艺参数亦无多大改善。所以,由于深尺寸的左、右两轴承孔镗削加工中振动大,产品合格率低。

2 箱体轴承孔原加工工艺

简单对原有的箱体轴承孔加工工艺进行介绍与分析,便于进一步了解造成产品不合格的可能原因。其原有的加工步骤如下:

(1)装夹箱体。夹具紧固在面积为1 000 mm×1 000 mm的工作台上,夹具结构如图3所示。夹具上有ϕ23.8 mm的定位螺杆和M24的夹紧螺杆。把工件吊装到夹具上,用4个M24螺母将其紧固,再加上“码模夹”锁紧工具,可将箱体零件稳固地安装在工作台上。

(2)粗加工。按粗加工的切削工艺参数,对轴承孔粗加工至工序要求尺寸,余量留0.8 mm。使用长度为650 mm、直径为214.2 mm的两刃内冷粗镗刀粗镗ϕ215 mm孔,加工时主轴转速为100 r/min,进给量为16 mm/min。

(3)精加工。使用直径刀杆为ϕ80 mm、长650 mm的单刃内冷精镗刀精镗ϕ215H7孔,加工时主轴转速为180 r/min,进给量为16 mm/min,对轴承孔精加工至图纸要求尺寸。

图3 夹具结构图

3 轴承孔加工优化设计研究

3.1 加工振动对轴承孔质量的影响

箱体两轴承孔总长550 mm,左孔为ϕ215 mm、深115 mm;右孔为ϕ215 mm、深200 mm,中间避空235 mm,如图2所示。加工该孔时,刀具产生振动,产生振动的振纹高低约有0.3 mm。加工中使用的刀粒为山特维克螺钉固定三角形刀粒,材料为立方氮化硼,在行业内算是很好的材料。即使这样,高质量的刀粒在轴承孔加工振动中也很容易磨损[2]。刚换新刀粒时情况较好,一般加工两件后情况就会发生变化,虽然多次尝试更改进给速度和转速,但效果不明显。精镗刀加工时,由于与开粗时留下的振纹出现了共振现象,致使孔径经常达不到要求。得出结论,主要因刀具振动致使轴承孔尺寸精度和表面质量达不到要求。

3.2 加工振动因素的排查

箱体产品轴承孔同轴度要求高,而刀杆在加工中跳动对产品产生直接影响。要改变这种情况就必须解决振动问题。如何解决加工时产生的振动,从夹具、刀粒、刀杆悬长等几个方面进行了试验分析,以排查加工振动的产生因素[3]。

(1)夹具因素。夹具用1 000 mm×1 000 mm×50 mm的45#钢作为底板,如图3所示。将4个支承座烧焊在底板上,由4支M24螺杆定位工件。当工件装夹在夹具上,由4个M24螺母夹紧。加上工件本身有一个重力,箱体工件将被牢牢固定在夹具上。此夹具设计简单且刚性好,几乎不影响孔径加工精度。

(2)刀粒因素。加工中使用的刀粒由山特维克公司提供,各型号和各种材料均可供选择。使用刀粒材料多数是立方氮化硼。为了减小振动做了多次试验,分别选用后角为5°、7°、11°的刀粒加工,选用不同的刀粒材料,如硬质合金YG6、YT15等。结果是改变刀粒类型对改进振动情况没有明显效果。

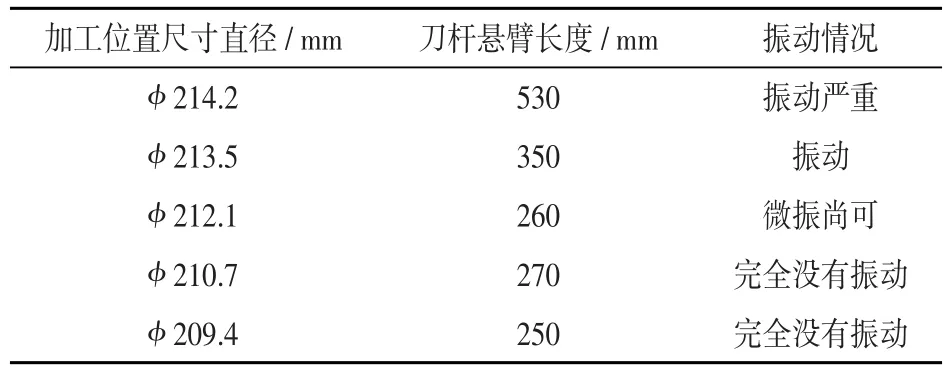

(3)刀杆悬臂长度因素。加工箱体的刀具同样是山特维克公司提供,且加工ϕ215H7孔的刀具是专门设计加长杆的刀具,刚性较好。为验证在加工深度大、精度要求高的情况下,使用长杆刀具加工是否合适,对刀具的悬臂长度和加工位置的直径进行试验对比。由表1所示的试验结果内容分析可知,刀具刀杆悬臂越长,振动问题越突出。这些刀具的刀杆都是ϕ80 mm,刚性较好,之所以振动,就是因为刀杆悬臂过长。

表1 刀杆悬臂长度与加工振动情况列表

3.3 设计刀杆支撑瓦(架)解决振动问题

由于两轴承孔的加工深度无法改变,即加工中刀杆长度无法缩短,但刀杆的悬臂长度可以缩短。因此,若能解决刀杆的悬臂长度问题,就等于增加了刀具刀杆的刚性,可降低加工振动。设计制作一个合适的刀杆支撑瓦(架),减少刀杆悬臂长度,对刀杆在加工中起支撑作用,使用在轴承孔精加工的最后阶段,即可解决振动引起的精度问题[4],保证箱体轴承孔的尺寸,如图4所示。

图4 使用刀杆支撑瓦(架)精加工左轴承孔示意图

结合实际,考虑工艺优化对策,设计制作刀杆支撑瓦(架)。

(1)刀杆支撑瓦(架)的设计与制作要求。因考虑到零件配合与加工的稳定性问题,对刀杆支撑瓦(架)的设计与制作必须要满足以下几点要求:(a)外径尺寸与轴承孔ϕ215H7尺寸相匹配,粗糙度Ra1.6μm。(b)内孔尺寸与刀杆尺寸相适应,粗糙度Ra1.6μm,且留有油槽结构,以便于与刀杆配合时储备油类物质起润滑作用。(c)制作刀杆支撑瓦(架)须选用耐磨性较好、适合中速运转场合的材料,可选用铜锡青铜、铝青铜等几类材料。(d)刀杆支撑瓦(架)方便拆卸与安装,可考虑胀力螺钉结构[5],如图5所示。

(2)刀杆的设计要求。为了能加工到长550 mm处的轴承孔,刀杆的长度要求为650 mm左右。刀杆柱体表面尺寸均匀,粗糙度Ra1.6μm,材料刚性、耐磨性好。

(3)因刀杆与刀杆支撑瓦(架)的配合要求。刀杆与刀杆支撑瓦(架)在加工过程中还需要相对转动,并且要保证不产生相对振动,因此是属于配合间隙较小的间隙配合类型。同时,加工的主轴转速和进给都须使用较低的数值,即以低转速慢进给的形式进行加工。

3.4 优化轴承孔工艺安排

原来的加工顺序是使用刀杆组装好刀具,对ϕ215H7左、右两个孔,一次性进给完成加工,刀具容易产生振动。通过前面的分析可知,只要能把刀具悬臂长度改短,就可以把振动问题降低。要改短刀具的长度,必须把长550 mm、ϕ215 mm的孔分段加工。由图2可知,ϕ215H7孔是由左、右两孔组成,把两个孔分开加工,右轴承孔的深度为200 mm,左轴承孔的深度为115 mm。使用刀杆支撑瓦的情况下,需要对加工工序进行优化调整,具体如下。

(1)粗加工内外轴承孔。将工件装夹后,工作台进入机床,使用刀杆长为650 mm,直径为214.5 mm的两刃内冷开粗镗刀粗镗深度为65 mm轴承孔,速度为S=180 r/min、F=25 mm/min,如图6所示。此工序为粗加工,加工过程中有微振动,但不影响后续尺寸的获得。

(2)精加工右轴承孔。待轴承孔粗加工完成后,使用长260 mm、ϕ215H7的精镗刀精镗,速度为S=200 r/min、F=18 mm/min。刀具的长度改短后,加工速度相应加快,加工的情况很稳定,如图7所示。

(3)精加工左轴承孔。机床主轴换上ϕ80 mm×650 mm规格的刀杆,安装好刀具后,先将刀尖移动至两轴承孔避空的位置,再将两片刀杆支撑瓦(架)涂上黄油,逐块地装配上去。然后拧紧胀力螺钉,使支撑瓦(架)与已经加工好的外轴承孔产生良好的配合,如图4所示。此时轻轻拨动刀具轴动,通过调试胀力螺钉,测试刀杆支撑瓦(架)的松紧情况。调试目的在于使用刀杆自动旋转时不产生障碍。这过程要注意刀杆与刀杆支撑瓦(架)的黄油分布情况,使油量保证在转动过程中起到充分的润滑作用[6]。

图5 刀杆支撑瓦(架)三维图

图6 粗加工左、右轴承孔示意图

图7 精加工右轴承孔示意图

调试完毕后,按照主轴转速为S=200 r/min、进给速度为F=18 mm/min的工艺切削参数进行切削加工。加工转速较低,而刀杆的实际伸出会产生较大振动的长度为235~350 mm,不会在加工中产生太大振动[7]。在测得ϕ215 mm,孔深115 mm处的尺寸符合要求时,停机退出刀具。为避免退刀时产生干涉,刀尖先退出至两孔之间的避空处。拆除刀杆支撑瓦(架)和刀粒,再将刀杆退出箱体轴承孔外,加工完毕。

4 结束语

优化工艺后,加工的产品送品质部门检验,尺寸精度完全达到图纸要求。连续加工孔径稳定,连续加工10件产品,内孔径精加工尺寸变化可控制在0.015 mm以内。产品加工一次,合格率提高到了90%以上,同时刀粒的寿命也得到了廷长。通过对箱体零件的工艺分析,设计制作刀杆支撑瓦(架),对工艺和刀具刀杆装置进行了修改,有效减少了加工振动现象。优化调整的工艺策略有效地提高了产品质量,降低了生产成本。这种工艺方法的优化改进,对同类产品的加工具有较高的生产指导意义。