提高核电站DCS机柜中保险丝检测效率的一种方法研究

刘燕芳,李 楠,田 瑞

(1. 中核控制系统工程有限公司,北京 102401;2. 兴原认证中心有限公司,北京 100085)

核电站分布式控制系统(Distributed Control System,简称DCS)是核电站的神经中枢,控制着数万个设备的运行状况及各类工况的处理进程[1-3],对保证核电站的安全、可靠及稳定运行发挥着重要作用[4-6]。DCS 机柜中的保险丝主要对工作电流起熔断保护作用[7],如果安装的保险丝与图纸设计不一致,会出现设备烧坏、设备误报警和设备不工作等故障,这种情况在核电站中是不允许出现的,需要保证保险丝100%安装正确。

在某工程项目中,DCS的主要工序包括系统需求分析、需求分析、软件∕硬件设计、来料检验、硬件集成、集成检验、系统测试、出厂验收等。在某制造厂,DCS的集成检验环节出现了DCS 机柜端子排漏∕错装等问题,且此问题项在集成测试环节中也频繁出现,严重影响了系统测试工序的进度,甚至会对DCS 可靠性和安全性[8-11]带来隐患。因此,本文进行了问题调研,对根本原因进行了分析,采取了纠正措施并进行了效果验证,从根本上解决了此项问题,提高了核电站DCS 机柜中保险丝安装的准确率。

1 DCS机柜中保险丝安装缺陷调研

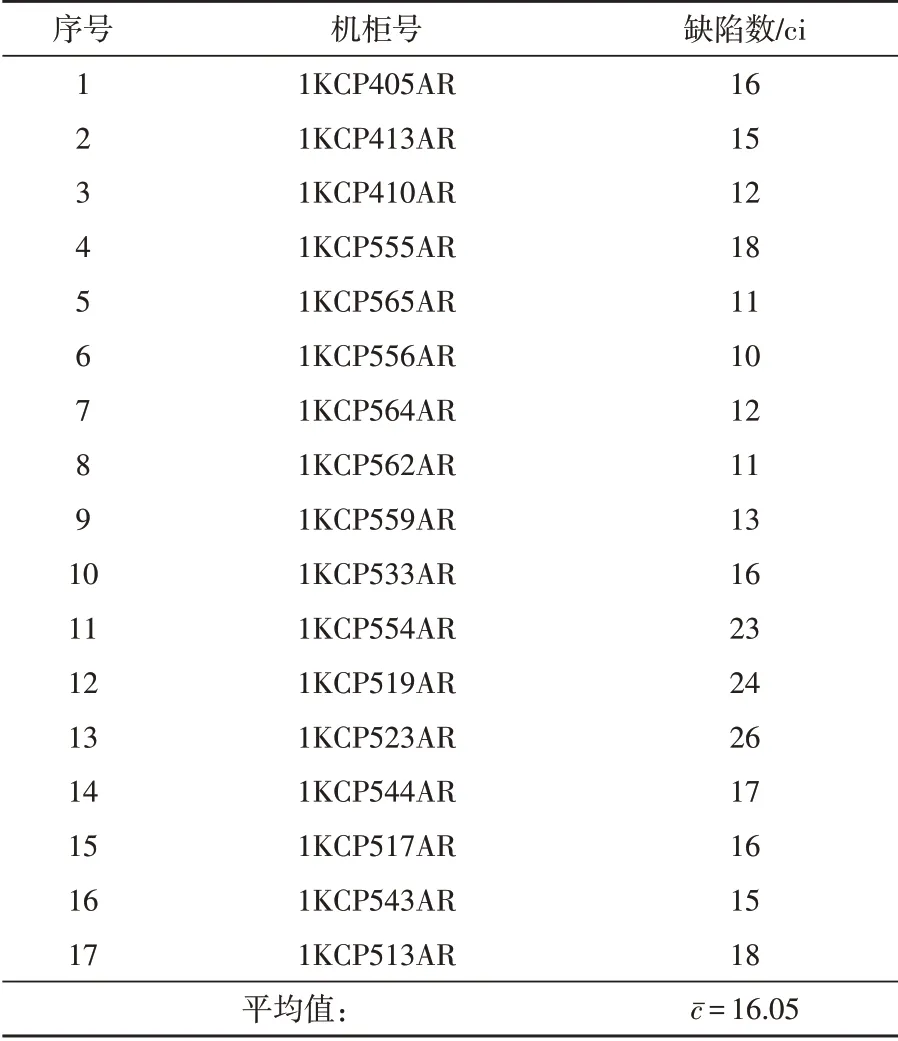

工作人员随机抽取,某工程项目第一批机柜生产的集成检验报告,统计所检查出的机柜中保险丝安装缺陷数据(有保险丝物料未到货的情况)详见表1。

本文计算了第一批次17 台机柜保险丝安装的平均缺陷数,结果见表1最后一行。

表1 机柜中保险丝安装缺陷数据Table 1 The table of defects data of fuses in DCS cabinets

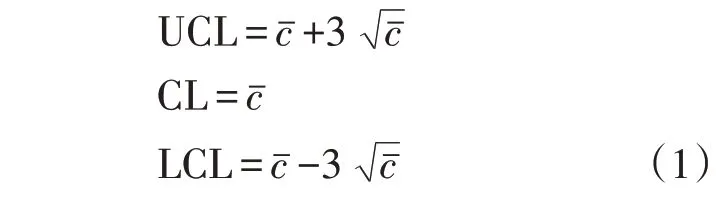

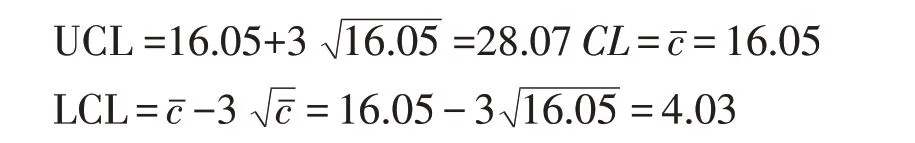

计算缺陷数控制图的控制限,如式(1)所示:

式中,UCL——上控制限;

cˉ——平均值;

CL——中心线;

LCL——下控制限。

根据式(1)可计算出:

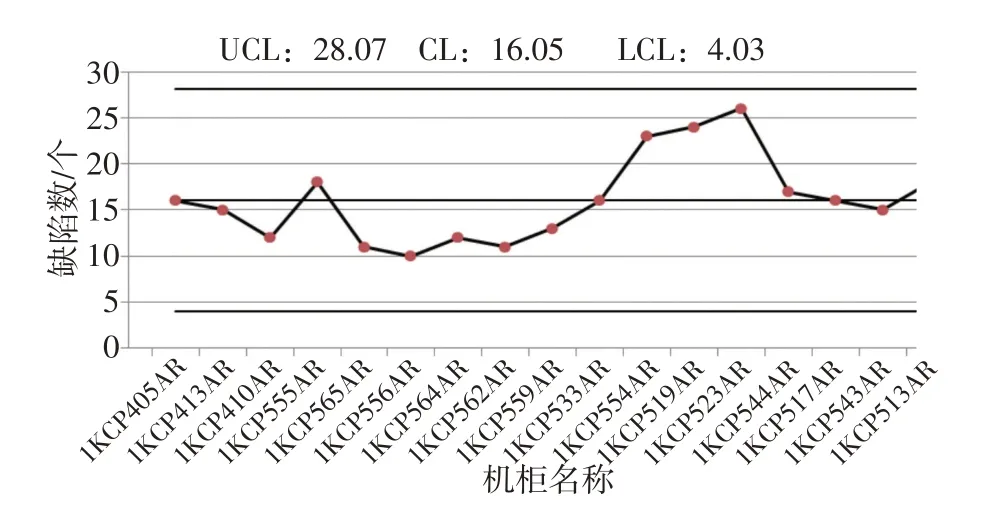

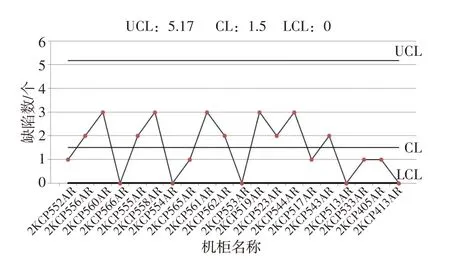

本文对表1 的数据进行控制图处理,如图1所示。非安全级(NC)、NC+共计17台机柜出现保险丝缺陷数共计273个。

由图1 可以看出,第一批次17 台机柜保险丝安装的缺陷平均数为16.05。核电站的DCS 机柜在集成过程中连续集成出的DCS 机柜是相互独立的,每台DCS 机柜只能是“合格”或“不合格”两种可能状态,生产过程应处于统计受控状态。图1显示,同一批次机柜保险丝安装缺陷连续6点递增,说明机柜保险丝安装工序存在不受控情况。

图1 机柜保险丝缺陷数控制图Fig.1 Cabinet fuse defect number control chart

2 保险丝检查流程及存在的问题分析

在项目执行过程中,DCS机柜出现了保险丝漏∕错装问题,为确保保险丝安装的准确性,项目组针对保险丝进行了多次专项检查活动。在检查过程中,检查人员主要按照“拆卸—检查—确认—复位”的操作步骤进行,如图2 所示。检查人员按照图2的检查流程,每个保险丝需要约1 min的检查时间。

图2 保险丝检查流程Fig.2 The process of the inspection of fuses in DCS cabinets

在项目实施期间,由于缺少专业的拆卸工具,且时间紧任务重,在检查过程中,检查人员直接用手进行拆卸,造成部分端子的损坏。由于端子损坏造成了不合格,质保人员根据要求开具了不符合项报告(Non-Conformance Re⁃port,简称NCR)。某项目中NCR 关闭的步骤如图3所示。

NCR 关闭涉及的部门、人员较多,造成人工的浪费,无形当中再次对项目实施的进度产生了影响。

3 主要原因分析及措施研究

图3 NCR关闭流程图Fig.3 The flowchart of the closed Non-Conformance Report

针对DCS 机柜出现的保险丝漏∕错装问题,本文收集集成人员、项目管理人员、检查人员、验证和确认(Verification and Validation,简称V&V)人员等的意见,集思广益,相互启发补充,从项目的关键点“人、机、料、法、环、测”(5M1E)着手进行分析。机柜中保险丝漏∕错装问题因果分析如图4所示。

图4 机柜中保险丝安装缺陷因果图Fig.4 The cause-and-effect diagram of defects of fuses installation in DCS cabinets

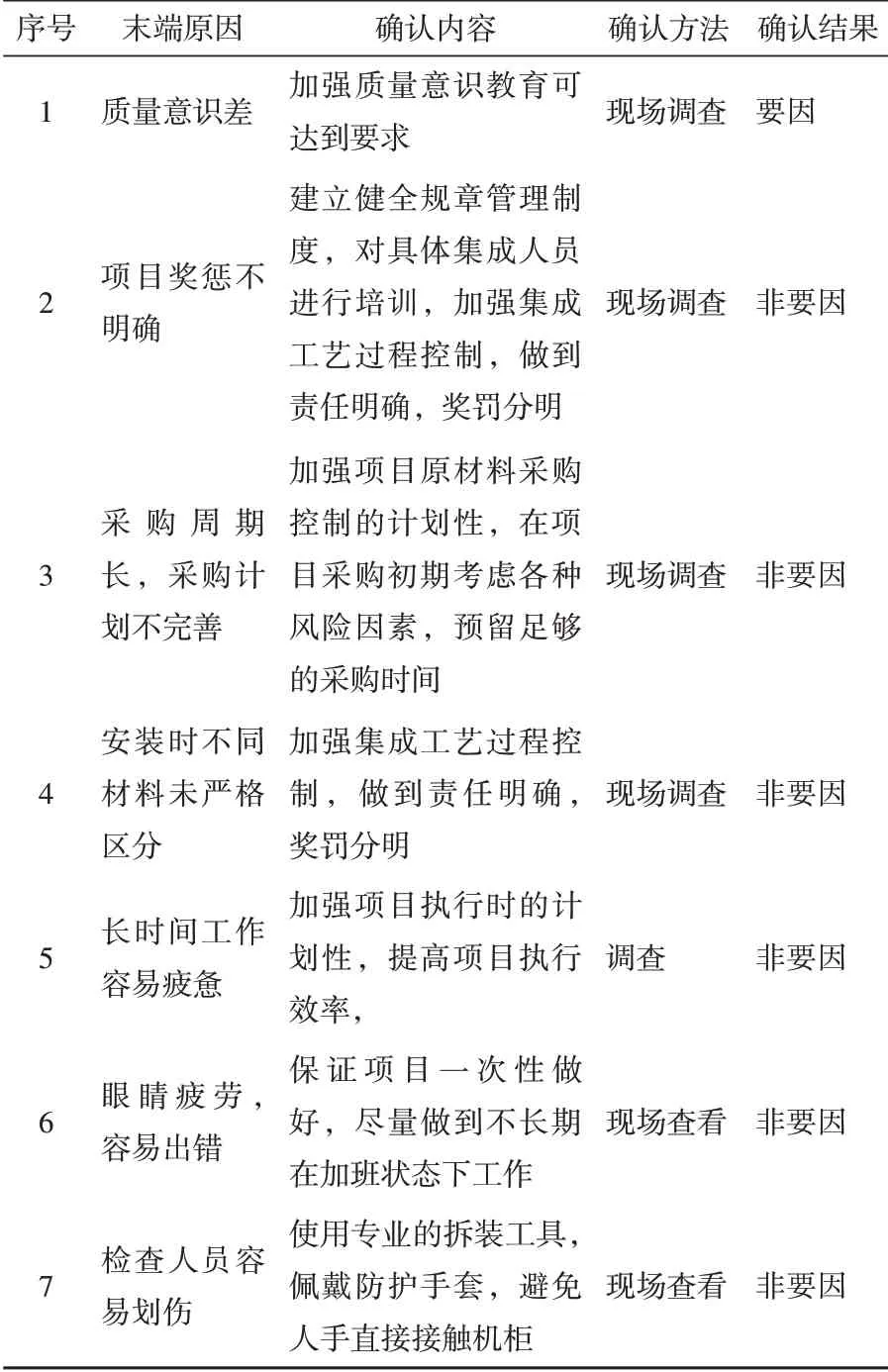

本文针对图4 得出12 项末端因素,进行要因确认,确认方法和确认结果详见表2。

表2 机柜中保险丝安装缺陷要因确认表Table 2 The confirmation table for defects of fuses installation in DCS cabinets

续表2

经分析,影响DCS 机柜中保险丝检查效率的主要原因为:

(1)抽检法不能保证端子中安装保险丝的正确性;

(2)现有保险丝的“一一查看法”耗时过长;

(3)项目集成人员质量意识差。

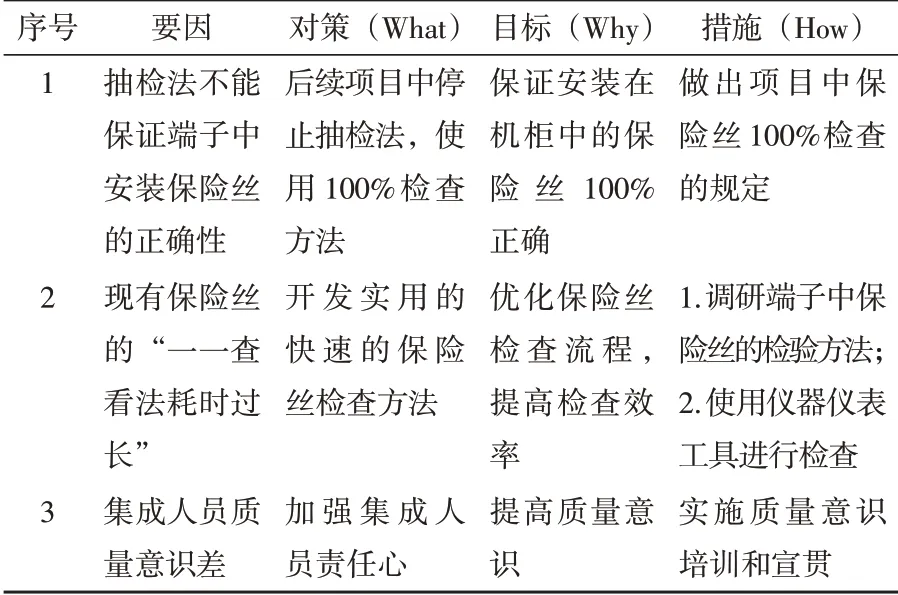

遵 循5W1H (What、Why、Who、Where、When、How,简称5W1H)的原则,针对“要因确认表”中分析出的主要原因,制定相应的对策表,并确定了负责人和完成时间,详见表3。

表3 机柜中保险丝安装缺陷对策表Table 3 The strategy table for defects of fuses installation in DCS cabinets

4 实施验证

4.1 保险丝检查流程优化研究

根据保险丝的型号规格及制造厂商,查阅保险丝的数据资料(datasheet),可以得到不同保险丝的额定阻值。查阅Fluke187&189 万用表的使用指南,万用表量程为500 Ω,分辨率为0.01 Ω,精度为0.05%,对于典型短路电流,500 Ω直接给出的电流为1 mA。通过调研和测试,可以根据欧姆定律的变形公式,如式(2)所示,并使用万用表对安装在端子中的保险丝进行检查。

式中,R——电阻,Ω;

U——电压,V;

I——电流,A。

根据式(2),在测试过程中安培数越大的保险丝,万用表测试时所得的欧姆数值越小。如6.3 A 的保险丝的数值约为0.05 Ω,1 A 的保险丝的数值大约在0.20 Ω,2 A 的保险丝的数值约为0.11 Ω。如果其额定阻值记忆不清,工作人员可在每个端子排中查看1 个或2 个保险丝后,可得出参考值从而进行全部检验。如未安装保险丝,在进行测试时,万用表无响应。按照此方法可迅速判断出保险丝是否安装及安装的正确性。

使用万用表对保险丝进行快速检查,可以大大缩短检查时间。目前,此方法已被质量控制工程师广泛应用于其他项目的机柜保险丝安装检查中。经查验,平均一个保险丝的检查时间约为5 s,并且能够保证100%正确安装。保险丝检查优化流程如图5所示。

图5 保险丝检查优化流程Fig.5 Fuse inspection optimization process

4.2 集成检验100%实施保险丝的检查

由于前期项目进度的压力,在集成检验环节,DCS 机柜中的保险丝未实施100%的检查,导致在后续的系统测试时仍发现了保险丝安装缺陷等问题项,这需要提异常报告(Abnormal Report,简称AR),涉及物项不合格的需要提NCR,然后按照程序进行AR、NCR 涉及流程的关闭处理,对整体DCS 测试进度会产生影响,且不同型号保险丝混装的问题在此环节有可能不会被发现。故,项目实施单位修改集成检验作业指导书增加集成检验环节100%保险丝检查的相关规定,确保在进行系统测试时保险丝100%的正确性。

4.3 加强培训,提高质量意识

以核安全文化建设为切入点,宣贯“一次就把事情做对”的质量理念,项目组陆续开展了核安全法律、法规[12-15]以及程序文件和项目作业指导书的相关宣贯及培训,结合发布的规章制度,告知产品质量的重要性,贯穿项目的整个设计、集成、测试等各个工序环节,多次培训强调产品质量,每一道工序都必须100%正确,使每一位项目参与人员意识到身上的责任,认识到通过自身的努力就能提升产品质量。

5 效果跟踪评价

5.1 保险丝初始安装缺陷率的检查

实施保险丝检查优化流程两个月后,工作人员随机抽取第2批次机柜集成过程中保险丝安装缺陷数据,详见表4。

表4 保险丝检查优化流程后安装缺陷数据Table 4 Defects data of the fuse inspection optimization process

本文计算了第2 批20 台机柜保险丝安装的平均缺陷数,结果见表4最后一行。

根据式(1)计算缺陷数控制图的控制限:

计算的下控制限LCL 为负值,实际上保险丝安装缺陷最低为0,因此,控制图上取下控制限LCL=0。本文对表4 的数据进行控制图处理,如图6所示。

图6 保险丝检查优化流程后缺陷数控制图Fig.6 The control chart defects after fuse check optimization process

经检查,假设每台机柜平均有120 个保险丝,保险丝安装的正确率已达到98.75%,保险丝安装的错误率由13.37%降低为1.25%。

5.2 保险丝的检查的效率及准确率

经测验,优化后每个保险丝的检查时间平均为5 s,较改进前的60 s 大幅降低。在集成检验环节,所有机柜保险丝的检查正确率达到100%。

自使用万用表优化保险丝检查流程后,机柜在后续的系统测试环节中,未开出AR中无保险丝安装缺陷相关的异常项,缩短了系统测试环节的时间。

NCR 中涉及保险丝更换的报告单未再发生,减少了物料更换相关的流程。

6 结论

(1)本文介绍了一种用保险丝专用检查工具代替原始人工检查的方法,缩短保险丝检查时间,提高检查效率。机柜的质量得到了有效控制,原来存在的保险丝混装、漏装等问题,得到了有效解决。

(2)本文优化了保险丝检查流程,减少由保险丝端子损坏开具的NCR。项目组通过100%的检查准确率及质量文化的宣贯,降低保险丝安装缺陷率的问题。

(3)项目人员的质量意识和个人能力均得到了提高,增强了解决问题的信心和能力,坚定了把项目做的更好的信念,树立了一次就把事情干好的质量意识。