Ca(OH)2对再生混凝土粉活性激发的研究

满朝舜,李 瑶,杨元全

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

据统计,我国城市垃圾中有30%~40%来自建筑垃圾,而其中废弃混凝土在建筑垃圾中的比例更是达到40%以上。建筑垃圾的堆积不仅带来了一系列的环境问题,也不可避免地导致了能源危机的产生。要应对这一局面,必须将建筑垃圾废弃物资源化利用作为研究的重点。目前世界各国的专家学者对废弃混凝土的应用研究较为成熟,主要被用来生产再生粗、细骨料,用以配制再生混凝土,而对废弃混凝土破碎过程中产生的粒径小于0.16mm的细小颗粒(也称再生混凝土粉)研究较少。再生混凝土粉主要成分包括大量的水泥浆粉末﹑部分水泥石颗粒和少量的石灰石细颗粒,具有潜在活性,但活性相对较低,利用率不高,大掺量时难以满足实际工程需求。因此,再生混凝土粉的有效利用研究十分必要[1-5]。

再生混凝土粉的活性激发问题是提高再生混凝土粉利用率的关键所在。目前国内外专家普遍采用的再生混凝土粉的活性激发方式主要有三种,分别为化学激发、热激发、机械激发。刘坚等[6]通过研究发现机械激活方式激发效果有限,且再生混凝土粉颗粒研磨过细反而会导致活性降低。丁菁等[7]认为热激活方式激发效果具有不确定性,受热活化工艺、温度影响较大。Parthiban K等[8]通过研究发现化学激活方式激发效果最为显著,但由于再生混凝土粉来源较为广泛,其化学组成具有一定波动性,导致不同的化学激发剂往往有不同的最佳掺量。采用化学激发方式对再生混凝土粉进行活性激发时,一般采用的化学剂有NaOH、水玻璃、Ca(OH)2等。从理论上讲,采用Ca(OH)2作为激发剂,为再生混凝土粉提供碱性环境,使其更易发生缩聚反应的同时,可引入大量Ca2+,以促进硅酸盐等凝胶性物质生成[9-11]。

本文主要采用Ca(OH)2激发再生混凝土粉的活性,并对掺入Ca(OH)2的再生混凝土粉-水泥再生砂浆进行抗压强度、XRD、水化放热、热重研究测试,探究Ca(OH)2对再生混凝土粉的活性激发效果,为提高再生混凝土粉的资源化利用率提供参考。

1 试验概况

1.1 原材料

水泥:辽宁省本溪市山水工源水泥有限公司生产的工源牌普通硅酸盐水泥,型号为P·O42.5,水泥成分见表1所示;水:普通自来水;砂:天然河砂;Ca(OH)2:天津市大茂化学试剂厂,粉末状,分析纯;再生混凝土粉:将沈阳市某建筑工地的废弃混凝土用颚式破碎机粉碎得到颗粒,然后过粒径0.15mm的方口筛得到再生混凝土粉,其成分见表2所示。

表1 普通硅酸盐水泥化学成分分析 wt%

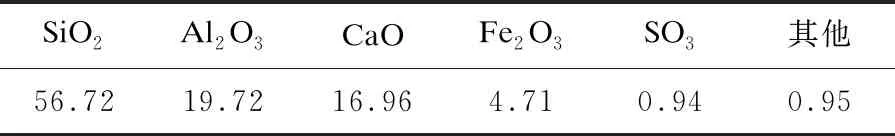

表2 再生混凝土粉化学成分分析 wt%

1.2 试验方法

将再生混凝土粉、水泥、Ca(OH)2加水在常温下搅拌,将试验浆体倒入100mm×100mm×100mm试模中得到成型砂浆,标准养护至28天后进行力学性能测试及微观测试。本试验以砂浆为载体,将Ca(OH)2与再生混凝土粉掺入砂浆,以砂浆力学性能测试结果与微观测试结果为评判依据来探究Ca(OH)2对再生混凝土粉活性的影响。

(1)抗压强度试验

选用济南新时代试金仪器有限公司YAW-1000E型微机控制压力试验机,参照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671-1999)对再生砂浆进行抗压强度测试。

(2)X射线衍射试验

X射线衍射仪型号为Rigaku Smartlab SE型,测试时设置衍射仪的扫描速度为10°/min,步长为0.02°,扫描范围为5~90°。分析不同配比砂浆水化产物的物象。

(3)水化热试验

试验仪器选用美国TAM-Air型八通道热活性微量仪,测试时设置恒定试验温度20℃(与标准养护条件相同),测试不同配比再生混凝土粉-水泥复合胶凝材料的水化放热速率及放热总量。

(4)热分析试验

选用德国耐驰公司STA-449型综合热分析仪,采用TG-DSC的分析方法对再生砂浆的水化产物进行热分析。

1.3 配合比设计

本试验再生砂浆的水胶比定为1∶2,胶砂比定为1∶3,Ca(OH)2掺量分别设置为0%、3%、6%、9%(Ca(OH)2质量占胶凝材料质量百分比),再生混凝土粉掺量分别选取0%、15%、30%、45%、60%(再生混凝土粉质量占水泥质量百分比)。

2 试验结果与分析

2.1 抗压强度分析

图1为Ca(OH)2掺量对再生砂浆28天抗压强度影响。

图1 不同Ca(OH)2掺量下再生砂浆28天抗压强度

从图1中可以看出,随着再生混凝土粉掺量的增加,掺入Ca(OH)2与未掺入Ca(OH)2砂浆的抗压强度都呈下降趋势。但Ca(OH)2掺量为3%、6%、9%的砂浆在相同再生混凝土粉掺量下的抗压强度高于掺量0%Ca(OH)2砂浆的强度,在再生混凝土粉掺量为15%时差距最大,此时Ca(OH)2掺量为3%、6%、9%砂浆的抗压强度依次为29.6MPa、32.9MPa和30.9MPa,较掺量为0%Ca(OH)2强度分别高出63%、54%、47%。可以看出,掺入Ca(OH)2可以明显提高再生砂浆抗压强度,但掺量过高激发效果反而会下降;Ca(OH)2掺量为6%左右时激发效果最优。这可能是由于Ca(OH)2的掺入为再生混凝土粉提供了碱性环境,使其更易发生缩聚反应,同时引入大量Ca2+,更加促进硅酸盐等凝胶性物质生成,这对于再生砂浆抗压强度的提高起有利作用。但同时因为再生混凝土粉中SiO2、Al2O3等物质的含量有限,掺入过多的Ca(OH)2会生成其他体积稳定性较差的水化产物,不利于再生砂浆抗压强度的提高。

2.2 水化产物分析

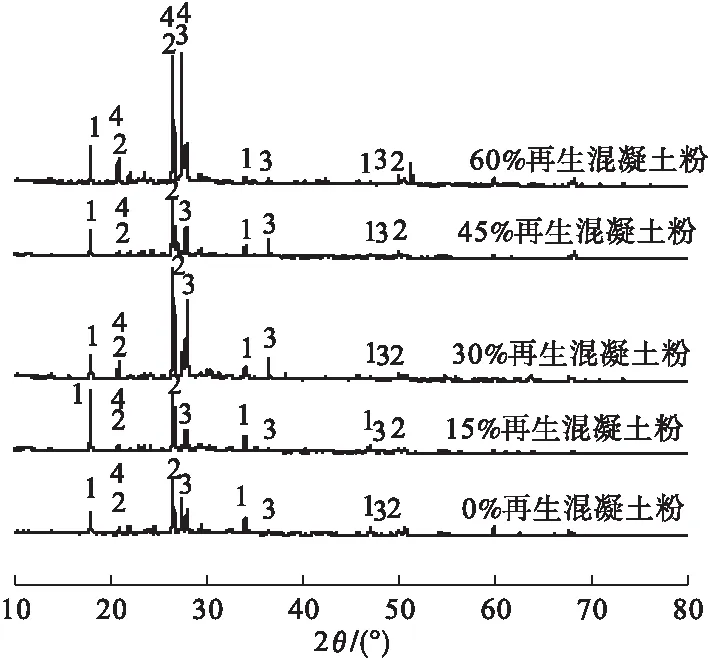

参照砂浆抗压强度试验结果,选取最佳Ca(OH)2掺量6%,分别对未掺Ca(OH)2及掺入Ca(OH)2的不同再生混凝土粉掺量的再生砂浆试样进行XRD测试。图2为未掺Ca(OH)2时,不同再生混凝土粉掺量下再生砂浆试样标准养护28天后的XRD图谱。

图2 未掺Ca(OH)2时再生砂浆试样标准养护28天XRD图谱

1.Ca(OH)2;2.SiO2;3.CaAl2Si2O8·4H2O;4.CaAl2(Si2Al2)O10(OH)2

由图2可以看出,未掺入Ca(OH)2的再生砂浆水化28天后水化产物主要为Ca(OH)2、CaAl2Si2O8·4H2O和 CaAl2(Si2Al2)O10(OH)2;此外,图2中谱峰2为SiO2,该物质主要是由天然河砂和再生混凝土引入的。不同再生混凝土粉掺量下,砂浆试样的水化产物晶体种类大致相同。Ca(OH)2是水泥水化的主要产物,理论上其生成量越高,说明水泥水化反应越完全。图2中,水泥的质量分数由100%下降到40%,Ca(OH)2(在2θ=34.1°处)的生成量也随着逐渐降低,表明水泥的水化反应因水泥掺量的减少而受到影响,水化产物的生成量也随之减少(考虑到一般情况下Ca(OH)2生成量与水泥C-S-H生成量成正比),这与2.1节中砂浆试件的抗压强度随再生混凝土粉掺量的增加而下降的结果吻合。图3为掺入6%Ca(OH)2时,不同再生混凝土粉掺量再生砂浆试样标准养护28天后的XRD图谱。

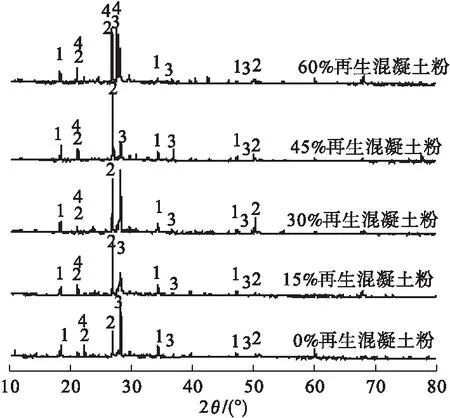

图3 掺入6%Ca(OH)2时再生砂浆试样标准养护28天XRD图谱

1.Ca(OH)2;2.SiO2;3.CaAl2Si2O8·4H2O;4.CaAl2(Si2Al2)O10(OH)2

从图3中可以看出,掺入Ca(OH)2与未掺Ca(OH)2的砂浆的水化产物基本一致,掺入Ca(OH)2并不影响砂浆水化产物的类型。再生混凝土粉掺量为15%和30%的砂浆较未掺入Ca(OH)2的砂浆在2θ=34.1°处Ca(OH)2的生成量没有明显降低;再生混凝土粉掺量为45%和60%的试样较未掺入再生混凝土粉试样在2θ=34.1°处Ca(OH)2的生成量有明显降低。这与未掺Ca(OH)2试验组XRD图谱(图2)结果形成鲜明对比,本组砂浆没有出现随再生混凝土粉掺量的增加,Ca(OH)2的生成量随之明显降低的现象;说明激发剂Ca(OH)2掺量为6%时对再生混凝土粉掺量为15%、30%的砂浆水化反应有促进作用,对再生混凝土粉活性激发起有利作用。

2.3 水化放热分析

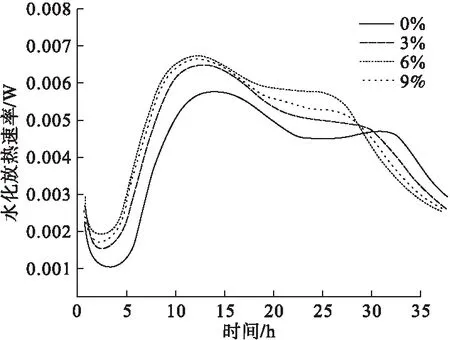

对不同Ca(OH)2掺量(0%、3%、6%、9%)砂浆试样进行水化放热分析,参照砂浆抗压强度试验结果,再生混凝土粉掺量选取15%,图4为不同Ca(OH)2掺量的废弃混凝土粉-水泥复合胶凝材料试验组加水后72h内水化放热速率曲线图。

图4 不同Ca(OH)2掺量试样72h水化放热速率曲线

从图4中可以看出,掺入Ca(OH)23%、6%、9%的试样较掺量为0%的试样的水化放热速率峰值有明显提升;Ca(OH)2掺量为3%、6%、9%时分别提升了28%、34%、32%,并使得试样两个放热峰提前出现;Ca(OH)2掺量为3%、6%、9%时第一个放热峰分别提前了2.83h、3.32h、3.84h,第二个放热峰分别提前2.26h、4.28h、2.34h。水化反应进行到27h时,掺入Ca(OH)2再生砂浆试样第二个放热峰结束,水化速率逐渐下降并趋于稳定。表明掺入Ca(OH)2可以明显的促进再生砂浆水化反应的进行,6%掺量的Ca(OH)2对再生砂浆水化反应速率的提升最大。图5为不同Ca(OH)2掺量下,废弃混凝土粉-水泥复合胶凝材料试样加水后72h内水化放热总量曲线图。

图5 不同Ca(OH)2掺量试样72h水化放热总量曲线

从图5中可以看出,Ca(OH)2掺量为3%、6%、9%的试样,72h水化放热总量从水化反应初始一直都高于掺量为0%的再生砂浆试样,72h水化放热总量依次为816J、859J、839J,Ca(OH)2掺量为0%试样72h水化放热总量为768J;Ca(OH)2掺量为3%、6%、9%的试样,放热总量分别是掺量为0%试样的106%、112%、109%。表明掺入Ca(OH)2促进了水泥的水化反应,对再生混凝土粉活性激发起有利作用。三种掺量相比较,最佳掺量为6%,将水泥水化放热总量提升了12%,这与砂浆力学性能试验结果相符。Ca(OH)2掺量为6%的砂浆试样28天抗压强度达到32.9MPa,高于其他所有试样。

2.4 热重分析

试验中再生混凝土粉掺量固定为15%,选取三种Ca(OH)2掺量(3%、6%、9%)砂浆试样进行测试,其TG-DSC曲线如图6所示。

图6 不同Ca(OH)2掺量砂浆试样TG-DSC图谱

在TG-DSC分析中,不同矿物都有其特定脱水温度,且在TG图像中有三个明显的热失重TG1(50~400℃)、TG2(400~550℃)以及TG3(550~770℃),同时会伴随DSC图像中吸热峰出现。有研究表明水泥浆体的DSC曲线呈现3个主要的吸热反应阶段,与之相对应的水泥水化产物的吸热峰分别为:钙矾石脱水C-S-H凝胶对应的大吸热峰(50~400℃);Ca(OH)2分解对应的吸热峰(400~550℃);碳酸钙分解及C-S-H凝胶对应的吸热峰(550~770℃)[12]。对比图6a~6c 可以发现,Ca(OH)2掺量为3%、6%、9%的再生砂浆水化产物的TG曲线图像中,热失重变化为图6b(15.1%)>图6a(6.1%)=图6c(6.1%);Ca(OH)2分解的质量损失TG2变化为图6b(2.5%)>图6c(2.4%)>图6a(2.2%);TG3变化为图6b(3.7%)>图6c(2.4%)>图6a(2.1%)。对应的DSC曲线图像中,400~550℃温度范围内的吸热峰,Ca(OH)2掺量为6%的试样最大;在50~400℃温度范围内时,只有Ca(OH)2掺量为6%试验组出现吸热峰。基于以上结果可以得出:掺入6%Ca(OH)2的再生砂浆试验组试样较掺入量为3%和9%的再生砂浆试验组试样在早期水化过程中产生的C-S-H凝胶最多,水化产物Ca(OH)2产生的量也最多;这与再生砂浆试样的抗压强度试验的结果及XRD结果相符。

3 结论

Ca(OH)2可以明显提高再生混凝土粉的活性,提高再生砂浆的力学性能及水化程度,且当掺量为6%时效果最佳。

(1)掺入Ca(OH)2可以有效提高再生砂浆抗压强度,Ca(OH)2掺量为6%,再生混凝土粉掺量为15%时激发效果最好,较未掺Ca(OH)2试样抗压强度提高63%。

(2)与未掺Ca(OH)2试验组相比,Ca(OH)2掺量为6%,再生混凝土粉掺量为15%、30%时,试样未出现随再生混凝土粉掺量的增加Ca(OH)2衍射峰强度随之明显减弱的现象。

(3)掺入Ca(OH)2可以提升再生砂浆试样水化放热速率,同时使两个放热峰提前出现。

Ca(OH)2掺量为6%时,再生砂浆72h水化放热总量高于未掺Ca(OH)2试样放热总量12%。

(4)Ca(OH)2掺量为6%的再生砂浆的水化产物C-S-H凝胶、钙矾石及Ca(OH)2的生成量最多,水化反应程度最高,6%为Ca(OH)2的最佳掺量。