多雨地区改扩建公路水稳层施工控制要点

侯瑞凤 赵 胜

(民航机场建设工程有限公司, 天津 300450)

0 引言

“要想富,先修路”,发达的交通是将一个地区的资源优势转换为经济优势的必要条件。随着这些年我国综合国力的逐步提升,对交通的要求也越来越高,很多原有道路已无法满足需求,进而越来越多的改扩建公路项目如雨后春笋般涌现。改扩建项目既能减少对自然环境的破坏,又能降低造价,从社会效益和经济效益上都有显著优势。同时其现场施工管理特点也不同于新建项目。本文将结合四川巴坦公路升级改造工程(以下简称巴坦路),对改扩建公路工程中的水泥稳定碎石基层进行施工控制要点分析,为今后项目提供参考依据。

巴坦路改扩建公路全长7.6km,双向两车道,路宽10m,是在原有7m 宽道路基础上进行设计施工。路面50cm 水泥稳定碎石,分为30cm 厚4%水稳底基层和20cm 厚5%水稳基层组成。

1 环境特点

1.1 自然环境

本工程区域属于亚热带湿润季风气候区,气候温和,雨量充沛。年降雨量平均为1145mm,最大为1506mm,最小为639mm,且各月份分配极不均匀,其中5~10 月份平均降雨量可以占到全年的80%左右。

1.2 施工环境

2 控制要点分析及措施

2.1 含水率

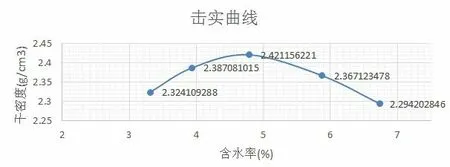

根据当地的气温变化,水泥稳定碎石基层的最佳施工时间在5—10 月份之间,但该期间又是每年当中降雨最频繁的时间段。水泥稳定碎石如果在铺筑过程中遭受雨淋,会对原材料的含水率产生影响,根据击实试验数据不难发现(如图1)

图1 击实曲线

当含水率逐渐增大超过最佳含水率时,干密度曲线成下降趋势。进而反应出,当施工过程中若受降雨影响含水率变化,会影响压实度,导致压实不达标,水稳层过早破损,产生质量问题。

含水率的把控在西南多雨地区水稳层施工中,尤为重要。首先,级配料露天堆放必须要进行覆盖,否则雨水渗透会对拌合料的含水率产生很大影响。其次,根据温度的变化和原材料出站前的含水率检测,随时调整拌和的含水量,还应随时关注气象变化,合理安排现场施工,以保证原材料在摊铺施工中能保持最接近最佳含水率。如遇突发性降雨,要及时停止摊铺,并对已摊铺的尽快完成碾压覆盖保护。对未铺筑水稳层的基底,要做好临时排水措施,并在降雨过程中,检查现场情况,对于存在有积水位置及时疏通排水,避免基底被雨水浸泡。(如图2)

图2 雨后清理下承层积水

2.2 半幅施工

由于既有道路为沿线通行唯一主干道,沿线涉及多个村社出行问题,无法进行断交施工。水稳层又是半刚性基层,属于一种脆性材料,特别是在强度增长阶段,过早开放交通会对其强度增长形成破坏,导致后期承重能力减弱,进而破损。半幅施工是解决满足要求的最佳方案。

采取半幅施工,首要的控制要点在于纵向接缝的处理。接缝处,往往是路面的强度薄弱位置,在温缩应力和车辆作用力下,最易产生破坏,进而影响道路使用性能。因此,纵向接缝的位置要位于分道线位置,这样可以避免今后行车直接作用在接缝处。需要注意的是,底基层与基层的纵向接缝摊铺过程中,要在无支挡一侧立模作为临时护肩,一是避免材料的浪费,造成成本损失,二是省去了养护成型后切割垂直缝的工序,三是改善了接缝离析问题。临近边界0.2m 处采用人工配合小型机具碾压成型,以满足压实度要求。碾压完成后,要使用3m 直尺对边界处进行平整度检测。摊铺另一侧水稳前,要先将接缝处冲洗清理干净。采用人工作业均匀洒布水泥浆后,再进行摊铺作业。

其次,半幅施工的另一控制要点在于养护阶段的管理。在不断交的情况下,需要对过往车辆进行限速导行控制,禁止车辆在未成型的水稳层上行驶。一是因为水稳层在养护期内是不能开放交通的,否则会对整体强度的增长产生破坏。二是因为半幅施工后,已摊铺半幅和未摊铺半幅会产生一个相对高差,车辆行驶中易发生翻车事故。

2.3 双层连铺

该公路设计底基层厚度为30cm,当地没有能满足大厚度摊铺的设备,且根据方案比选成本偏高。根据现有设备情况,每层的最大压实厚度为20cm,需要分两层进行摊铺作业。同时施工过程中,采取错峰限流交通导行措施,以此保证附近村民的正常交通出行,又必须进行半幅施工。这些都将额外增加水稳层的养护时间,最终导致施工工期延长。多雨地区,有效施工时间少,水稳层施工工期延长会对总工期产生极大影响。这不仅为沿线居民带来更长时间的通行不便,也对现场施工造成更大的安全隐患和更高成本投入。

基于以上原因,采用两层摊铺一次成型水稳层施工方法可有效解决问题。该方法不仅可以减少一层的养护时间,缩短施工工期,还能更好地解决层间结合差的问题,形成整体板块结构,有效提高路面抗压、抗剪、抗弯、抗冲击强度,延长公路的使用寿命。

很多学校的审计专业都开设了《审计实务》和《注册会计师审计》等偏理论的课程,这些课程大都按照理论篇和实务篇两部分结构来编写的,内容重复很多,占用大量课时,但对于审计实训课程安排的课时相对较少;在当前教材市场上,缺乏专门的职业院校审计模拟实训教材,有的职业院校在会计模拟实习资料的基础上添加一些案例,作为审计模拟实训资料,很难体现风险导向审计,而且不系统不全面。

(1)时间控制

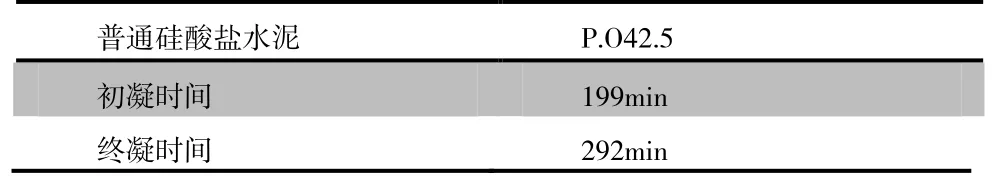

两层摊铺一次成型工法的控制重点在于在有效的时间内,完成上下层的摊铺,且上下层压实度能满足要求。经试验得到(如表1)

表1:水泥试验检测报告

水泥的初凝时间是3h19min。自混合料拌和完成后开始计算至碾压成型截止,上下层的全部施工时间不能超过水泥的初凝时间。否则会对已开始板结的材料产生破坏,从而出现质量问题。

双层连铺对于各道工序的衔接配合有着很高的要求,要保证自出料至摊铺完成,所有设备需保持连续工作状态,任何一项流程的迟滞,都将影响后续工作。最终导致施工时间不可控,造成质量问题及材料损失。所以在施工前,要通过试验段总结,确定设备班组的施工能力,拟定好大面积施工方案。每日施工前要对各设备进行检查,确保设备运行正常;及时关注原材料的供应情况,避免因原材料短缺而导致施工中断。

(2)压实度控制

图3 压实密实程度芯样对比

上下层的连续施工,在控制施工时间的同时,还要重点控制每层的压实度是否满足设计要求。下承层的压实度在不达标的情况下,进行摊铺上层施工,一是会导致出现下承层被料车碾压挤料、拥包现象,上层出现压实厚度不一,导致出现过压或是压实不足的现象,最终反映为压实度不达标;二是两层的整体厚度已超过压实机具的最大影响深度,上层碾压不足以对下层产生影响,最终下层仍会处于不密实状态,整体压实不均匀。(如图3)

要保证压实度合格,不仅要对原材料的配比进行严格把控,还要先通过试验段验证施工机具的性能和碾压遍数等参数,再以验证过的参数来指导大面积施工。施工过程中,要保证对于每段每层的压实度及时进行现场检测,严禁在不合格情况下进行上层摊铺。

3 质量控制要点

(1)对比本地料源品质,在满足相关设计及规范标准的基础上选择质地坚硬且少杂质的粒料。

(2)按图纸设计要求配比水灰比,搭配合适的水泥用量及骨料级配。

(3)摊铺作业时要避免出现离席现象。

(4)配比混合料满足最佳含水量后,拌和并碾压至设计要求的压实度,整个过程不应超过3h,且不得少于水泥的初凝时间。

(5)碾压合格后,要及时养生,养生作业满足设计及规范要求。

(6)摊铺作业要控制速度及每次的分段长度,控制各区段下基层摊铺时间在1.2-1.5h 内。对应上基层摊铺作业要紧密衔接下基层摊铺作业的完成,且终了时间要控控制在3h 内,即下基层的初凝时间。

(7)保证运输车辆供料频次和数量,确保两台摊铺机连续作业不间歇。

(8)通过设置试验区段,确定上、下基层的碾压工艺及碾压遍数,避免因弹簧原理造成上基层压实度达不到设计要求。

4 结语

多雨地区的不断交改扩建道路,因其特殊环境的多项制约,对水泥稳定碎石基层的施工产生很大影响。本文通过结合实际工程,分析影响因素,探究保证措施和施工工法,总结控制要点。最终,无论从质量、进度又或是成本,都取得了很好效益。也为今后类似工程提供了可参考依据。