电站锅炉保护套管的设计、使用与焊接修复

朱洪波

本钢集团公司规划发展部 辽宁本溪 117021

1 序言

电站锅炉中的某些部件,需要承受不同温度的水或蒸汽等介质在其中混合,以达到调节介质温度、保证炉水或蒸汽正常循环的目的。为了避免介质温差产生的热应力直接作用于部件本体上,通常在不同温度介质混合区域采用保护套管的结构[1-3],以使热应力作用于套管的内管上。GB/T 16507.3—2013 《水管锅炉 第3部分:结构设计》也明确要求,“凡能够引起锅筒筒壁局部热疲劳的连接管(如给水管、加药管等),在穿过锅筒筒壁处应加装套管”。实际上,除了锅筒(汽包),锅炉其他部件也存在由于不同温度介质混合导致的局部热疲劳。但是,对于电站锅炉,具体哪些部件需要采用保护套管,相关标准并没有明确或具体规定。此外,对于设计有保护套管的锅炉部件,如何进行使用管理,也仅见零星的工程事例,还未见系统的研究报道。本文在对电站锅炉保护套管载荷特点与失效模式分析的基础上,提出了保护套管的设计原则,归纳了保护套管在检验、修复、改造等方面的使用管理,并用工程实例加以说明。

2 保护套管载荷特点与失效模式分析

不同温度的流体混合时,部件的该区域会产生一定的热应力,相关文献[4-5]详细表述了不同结构的热应力大小与分布的数学描述。从这些描述中可看出,热应力的大小主要与部件结构、尺寸、流体之间的温差等因素相关。结构拘束越大、壁厚越厚、流体之间的温差越大,则该区域产生的热应力越大;对于厚壁部件,热应力可以达到或接近材料屈服点。对于电站锅炉部件,这种介质混合在运行中周期性发生,这就形成了交变疲劳载荷,从而使部件局部区域产生热疲劳损伤。

为了避免这种损伤,一种方法是减少部件壁厚或者减少不同介质温差,另一种方法是采用套管结构。前一种方法通常因结构或运行要求无法在工程中应用。而采用套管结构,可以使不同温度介质的混合区域远离部件本体,热应力产生于套管的管座和内管上。由于套管管座和内管均可以采用薄壁结构,热应力大为降低,且热疲劳损伤或破坏发生后也便于修复或更换。

对于热疲劳损伤失效特点,人们进行了大量研究,比较充分掌握了其失效特点[6-7],例如:裂纹通常萌生于部件表面应力集中处,如沟槽、管孔边缘、焊接接头焊脚等结构不连续处或接头未焊透、咬边等缺陷处。当结构内部存在如裂纹、焊缝夹渣等缺陷时,热疲劳裂纹也可能从这些缺陷处萌生。图1为某电站汽包给水管套管管孔内壁的裂纹,裂纹位于应力集中最强烈的管孔边缘。套管管孔周围存在多条热疲劳裂纹,呈放射状分布。

裂纹扩展速率受热应力控制。当存在较大温度梯度时,通常仅1条或几条裂纹扩展形成主裂纹;当温度梯度小,多条裂纹同时扩展,常常形成龟裂状。

图1 某汽包给水管套管管孔裂纹

3 保护套管的设计、使用与修复改造

根据保护套管的失效模式,分析工程中出现的失效事例,认为套管设计应遵循以下原则:①存在不同温度介质混合的区域,均需要设计套管结构,具体包括如锅炉汽包再循环管、给水管、加药管、平衡管、过热和再热系统的减温器喷水管等。②套管管座宜采用与本体相同或相近成分的材质,以避免异种材质导致的附加热应力。③套管管座宜采用焊透结构,避免未焊透结构的应力集中加速热疲劳裂纹的萌生。

套管内管伸入长度,应能保证不同温度介质混合的区域尽可能远离部件本体。图2为某汽包省煤器再循环管套管管孔裂纹,该套管内管尺寸较短,使再循环水与汽包水混合区域近汽包内壁,导致管孔区域产生了严重的热疲劳损伤。

图2 某汽包省煤器再循环管套管管孔裂纹

对于检查中发现缺陷的套管,可以通过下列方法进行修复。

1)打磨清除。对于较浅的热疲劳裂纹,通过机械打磨的方法消除。打磨后剩余壁厚满足设计最小壁厚要求,可以不进行补焊。

2)焊接修复。若裂纹打磨后,最小壁厚已不能满足强度要求,可以采用补焊的方法修复。由于修复区域存在热疲劳损伤,因此修复时需要考虑焊后热处理对材料的进一步损伤。例如,打磨深度<10.5mm时,可以采用回火焊道技术修复,以省去焊后热处理[8-10]。

3)扩孔修复。若套管接管座区域产生了严重的热疲劳损伤,可以采用扩孔方法,清除已严重老化的管孔区域,扩大原管孔,重新设计管座。

4)加装套管。对于原设计无套管但存在不同温度介质混合的区域,可以加装套管。

4 保护套管焊接修复工程实例

(1)缺陷情况 某发电锅炉运行27年后,汽包上的省煤器再循环管套管管孔产生周向与内壁裂纹,其形貌如图3所示。管孔周向裂纹呈放射状分布,最长120mm,部分放射状裂纹之间已有二次裂纹连接,形成龟裂;管孔内壁方向裂纹呈平行状分布,彼此之间未形成连接,但其中一条裂纹已贯穿套管管接头角焊缝,导致汽包泄漏。

图3 某汽包省煤器再循环管管孔裂纹

(2)缺陷原因分析 根据设计,该省煤器再循环管管接头应由套管加内管构成。但泄漏后检查时发现,管接头内管缺失。机组长期运行过程中,在锅炉启动和向锅炉补水以及锅炉正常运行给水时,难以完全避免一部分给水不经过省煤器而直接经再循环管进入汽包。由于给水温度为150~250℃,而汽包的设计工作温度为320℃,二者温差较大,因此在再循环管孔处产生较大的温差应力,并且随着运行工况的变化应力发生变化,即形成交变应力。由于内管的缺失,此交变应力直接作用于汽包筒壁上。长期交变应力作用下,裂纹首先在筒壁的应力集中最为强烈部位萌生疲劳裂纹,并逐渐沿焊缝厚度、管孔内壁和管孔方向扩展,并最终导致贯穿汽包管壁或角焊缝而泄漏。

(3)焊接修复过程与工艺 为保证管孔裂纹清除干净,决定将再循环管管孔扩大至113mm,并据此重新设计套管结构与尺寸,新管座设计图样如图4所示。具体修复过程与工艺简述如下。

1)缺陷清除。采用机械打磨的方式,清除已发现缺陷,并将套管管孔扩大至113mm。对于扩孔至113mm后仍存在的裂纹,采用打磨的方法清除,并通过渗透检测确认裂纹清除完全。

2)焊前预热。施焊前需对汽包侧进行预热,预热温度180~200℃,恒温时间1h。预热采用电加热,将加热片安装于汽包壁内壁,控温热电偶紧贴安装于管孔的上方。

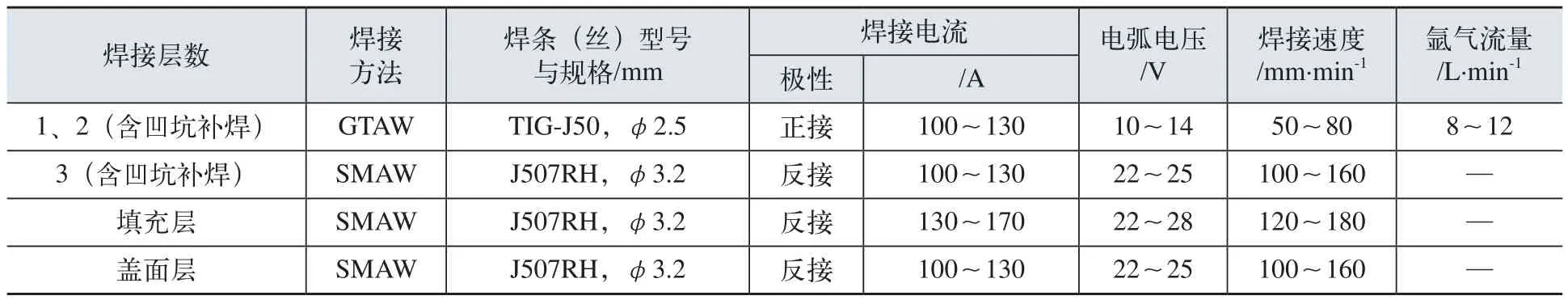

3)凹坑补焊。采用氩弧焊打底、焊条电弧焊填充和盖面的焊接方法,对打磨凹坑进行补焊。补焊采用TIG-J50焊丝和J507RH焊条,补焊参数见表1。

表1 汽包筒体与套管角焊缝焊接参数

4)套管管座定位焊。分别定位角焊缝侧和对接接头侧。定位焊位置沿圆周平均焊接三点。定位焊完成后检查有无错口、对口间隙是否合适、定位焊缝有无缺陷,确认无误后再进行后续工作。

5)套管焊接。采用手工钨极氩弧焊+焊条电弧焊,多层多道焊接。氩弧焊打底两层,打底焊接时,设专人在焊接对面观察,防止打底焊缝出现未焊透、成形不良等缺陷。套管角焊缝的焊接参数见表1。

6)焊后热处理。用加热绳对角焊缝进行局部热处理。以角焊缝为中心,加热器整圈布置,升降温速度55℃/h,保温温度580℃,保温时间120min。

图4 将图3中缺陷清除并扩孔后的新套管结构

(4)运行后的检验 运行两年后检验,修复区域完好。

5 结束语

对于电站锅炉中存在不同温度介质混合的部件,其上应设置保护套管,以避免部件上产生较大热应力,导致其局部区域产生热疲劳损伤和破坏,具体如锅炉汽包给水管、再循环管、平衡容器管、过热器和减温器联箱减温器喷水管等。同时套管应具有合理的结构。

对于套管结构,应随设备检修周期进行检查,检查项目以宏观检测和表面无损检测为主,检查重点部件为应力集中区域,如孔洞、沟槽、焊接接头等结构不连续处或裂纹、夹渣等焊接缺陷处。

对于运行中产生缺陷的套管,根据缺陷的严重程度不同,可以采用打磨、焊补、扩孔、加装套管等方法进行修复处理。