适应深孔条件的孕镶金刚石钻头分析

梁振德,韦锋

(桂林金刚石工业有限公司,广西 桂林 541199)

在矿产资源开发过程中,常遇到深孔硬岩地层,这类地层具有结构破碎、硬度级别高、研磨性强等特点,导致深孔钻探施工环节钻头严重磨损、使用寿命缩短,且钻探效率低下。鉴于金刚石与胎体是钻进作业环节影响孕镶金刚石钻头消耗情况、使用寿命的决定因素,其改进方案的设计成为当下亟待探讨的问题。

1 孕镶金刚石钻头分类与磨损形态分析

1.1 孕镶金刚石钻头的分类

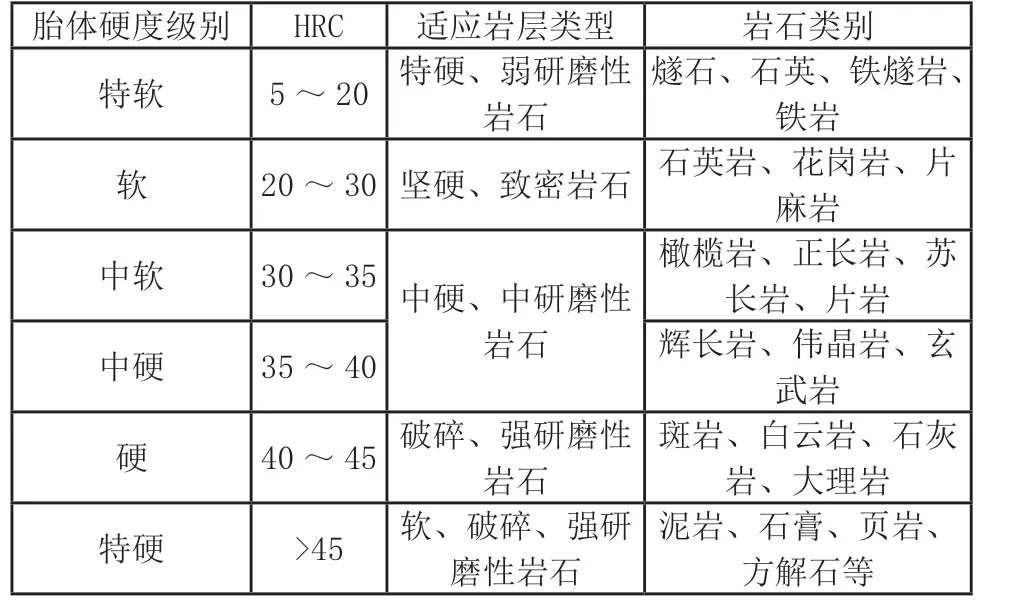

孕镶金刚石钻头的主要特征是金刚石颗粒分布在钻头胎体表面与内部一定层厚中,在钻进过程中,伴随胎体磨损、金刚石持续出刃,完成钻进作业。以粒度作为分类标准,可将金刚石钻头分为三种类型,其中粗粒钻头为5 ~20 粒/克拉,中粒钻头为20 ~40 粒/克拉,细粒钻头为40 ~100粒克拉,并且细粒钻头被最常应用于硬度大、致密地层的钻进作业中。以胎体硬度作为分类标准,可将金刚石钻头划分为五种类别,其具体分类标准如表1 所示。

表1 金刚石钻头胎体硬度与适应岩层状况分析

1.2 孕镶钻头磨损形态分析

钻头磨损形态是衡量钻头工作性能、钻进效率的重要标准,当观察到钻头底面呈现为内、外锥形时,说明钻进岩层有可能为破碎岩层;当钻头抗压强度、抗冲击强度、硬度、耐磨度、自刃性均不佳时,易导致钻进环节出现钻头破裂、脱落问题;当钻头回转过程中碰撞到孔壁、上下钻具时扫脱落岩芯时,易造成胎体压裂、脱落问题;当钻头冷却不良、胎体消耗速度过快时,也易引发金刚石崩裂、脱落问题。基于此,需针对孕镶金刚石钻头的选料、加工方案进行优化设计,保障钻头能够有效适应深孔条件下的钻进作业需求。

2 适应深孔硬岩地层钻探的孕镶金刚石钻头改进设计方案探讨

2.1 金刚石选取与预处理

金刚石在钻头钻进过程中是用于切削的主要结构,基于深孔硬岩地层特征、单晶抗压强度等指标进行金刚石材料的比选,最终选取特级人造金刚石作为原材料,在700℃温度条件下进行镀钛处理,起到隔氧、提高金刚石稳定性作用,并且还能够提高金刚石的抗弯强度、固结强度与承载能力。

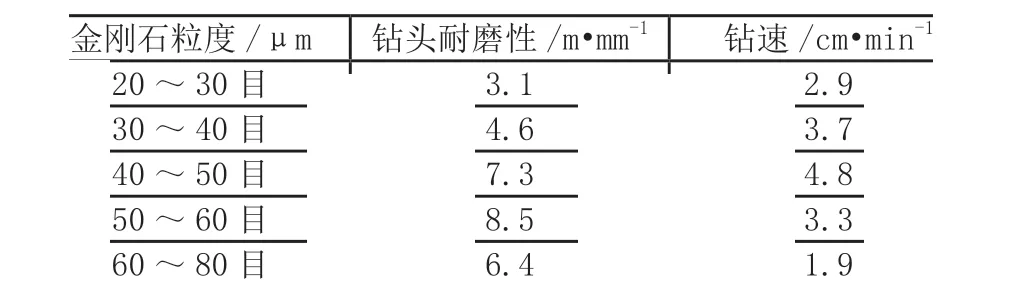

金刚石的唇面出刃高度、切削深度、分布密度、与岩石接触面积等因素均与其粒度大小存在关联,在此选取5 类粒度存在差异的金刚石作为试验样本,其浓度均为85%且胎体配方、钻孔深度均一致,将其分别烧制成钻头后进行钻进试验,获取到的试验数据如表2 所示。通过观察试验数据可以发现,伴随金刚石粒度的减小,其耐磨性呈不断提高趋势,以粒度为50 ~60 目时的耐磨性为最优数值,当粒度减小至一定限度后,将因胎体包镶面积过小导致胎体磨损、掉粒,使得钻头耐磨性开始下降;同时,伴随金刚石粒度的持续减小,其钻速呈不断上升趋势,以粒度为40 ~50 目时的钻速为最优数值,当粒度减小至一定限度后,将因金刚石与岩石间的接触面积过小,导致钻速开始下降。

表2 不同粒度金刚石在钻进试验中的钻头耐磨性与钻速数据

2.2 钻头胎体配方改进设计

通常在钻进作业过程中,钻头将受到压、扭、弯、冲击作用,岩粉、碎粒研磨作用,以及冲洗液冲蚀作用,胎体的硬度、抗弯强度、耐磨性等性能将直接影响钻头的钻进效率与钻头使用寿命,因此,需针对胎体配方进行改进设计。首先,针对胎体材料进行优化,选取铸造碳化钨、烧结碳化钨作为混合骨架材料,合理调节其目数与添加比例,配合少量碳化钛、碳化铬等材料,有效提高胎体材料的抗磨能力与抗冲击能力。其次,是选取特定数量、排列方式的“硬质点”加入每个胎块中,通过观察加入“硬质点”数量、调整其排列方式后对于钻头钻速、耐磨性的影响可以发现,当加入9 个硬质点、使其呈三层规律排列时,钻速达到最高值3.3cm/min;当加入15 个硬质点、使其呈三层规律排列时,耐磨性达到最优值5.8m/mm。最后是针对骨架结构、黏结金属等胎体配方进行调整,其中骨架结构材料主要为铸造碳化钨、碳化钨和YG6,粘结金属材料包含ZQSn663、Ni 和Mn,通过观察不同配方对钻头胎体耐磨性影响的试验结果可以发现,选取20%铸造碳化钨、10%碳化钨、25%YG6 钴合金粉、35%ZQSn663、5%Ni 和5%Mn作为钻头配方,制造出的钻头胎体耐磨性达到最大值5.1m/mm,以此确定钻头胎体的最佳配方。

2.3 烧结模具与工艺优化

以往针对硬度较低、研磨性弱的地层开展钻进作业时,在设计模具时,需保障烧结出的金刚石钻头胎体工作层的高度为10mm,但深孔硬岩地层的硬度较大、研磨性强、冷却效果差,在钻进环节钻头消耗速度约为以往的3 倍左右,因此,需针对原有模具进行改进设计,使烧结出的钻头胎体工作层高度达到20mm,借此方可满足钻探作业要求、节约生产成本。

在模具设计上,需选取优质石墨作为模具制作原料,将烧结底模加深、装料量增大,由此设计出一套烧结特制水口块的新模具,并且针对原有唇模形状进行改进、增设卡槽,借此可在烧结过程中实现对钻头的二次烧结,同时,避免在烧结时出现漏料、渗料问题,有效增强胎体包镶金刚石的牢固程度与烧结密实度。在工艺改进上,一方面,针对装填工艺进行改进,采用分层装料、分层压平方法,借此提高混合料装填的密实度,增强“硬质点”的稳定性;另一方面,需进行烧结工艺的优化,通过添加黏结金属降低烧结温度,引入“二次保温”与热压工艺增强胎体的耐磨性,更好地优化金刚石钻头的工作性能。通过将改进设计后的孕镶金刚石钻头应用于某深孔硬岩地层项目中开展试验,试验结果表明,钻头单只最高寿命达到140m,平均使用寿命大于80m,且钻探效率得到显著提高。

3 结语

在深孔硬岩地层钻进施工时,常出现钻头胎体断裂、磨损程度高等问题,对于钻头的工作性能提出了更高的要求。本文通过针对金刚石材料进行镀钛处理,调节金刚石粒度与浓度指标、控制钻进速度,添加“硬质点”改进胎体性能,并针对模具与烧结工艺进行优化,有效满足深孔条件下的钻进需求,提升钻探效率。