高压蒸汽锅炉烟气排放控制研究

阎崎

(中国石油新疆油田公司百口泉采油厂,新疆 克拉玛依 834000)

克拉玛依油田是我国重要的稠油生产基地,稠油和特超稠油的产量占该公司总产量的1/3 左右。众所周知,稠油开采能耗高,风险大,效益较低。据统计,克拉玛依油田稠油开采的能耗占到该油田总能耗的75%~80%左右,而稠油产量为总产量的1/3 左右。稠油开采过程中,能源消耗主要是天然气、煤、轻质原油、电以及清水。能耗主要由蒸汽的生产、油层吸收以及管网的输送等环节构成。其中有用的能耗为油层吸收部分。根据测试:蒸汽驱使和蒸汽吞吐的能源利用率为85.4%,有14.6%的能源在生产过程中损失了。这14.6%的损失中,蒸汽锅炉损失占72.9%,供汽管道损失占25.4%,采油井筒散损失1.7%。因此,研究解决锅炉生产中的热损失,余热利用,提高锅炉热效率,是降低稠油开采能耗的重点工作。

1 高压蒸汽锅炉效率分析

对于1 台燃烧天然气的高压蒸汽锅炉,其热效率公式为:

式中, q2为排烟热损失, q3为不完全燃烧热损失, q5为锅炉本体及附件热损失。

稠油开采中蒸汽锅炉的热损失:最主要是排烟热损失,占总热损失的90%左右,锅炉及其附件的热损失占8%左右、燃烧不充分造成的热损失占2%左右。行业规定,高压蒸汽锅炉如果燃料为天然气时,烟气排放温度应该≤180℃,克拉玛依油田的蒸汽锅炉的烟气排放温度大都超过180℃,有的达到300℃。如何降低烟气排放温度,烟气余热利用,是提高锅炉热效率的重要途径。影响烟气排放热损失的主要因素是烟气的温度过高和过剩空气系数。

我们假定锅炉本体以及附件的没有热损失,则锅炉效率与烟气排放温度以及过剩空气系数的关系是:

式中,η 为未考虑本体以及附件热损失的锅炉热效率%;α 为过剩空气系数;未考虑燃料特性:;t 为烟气排放温度℃;O2为氧气。

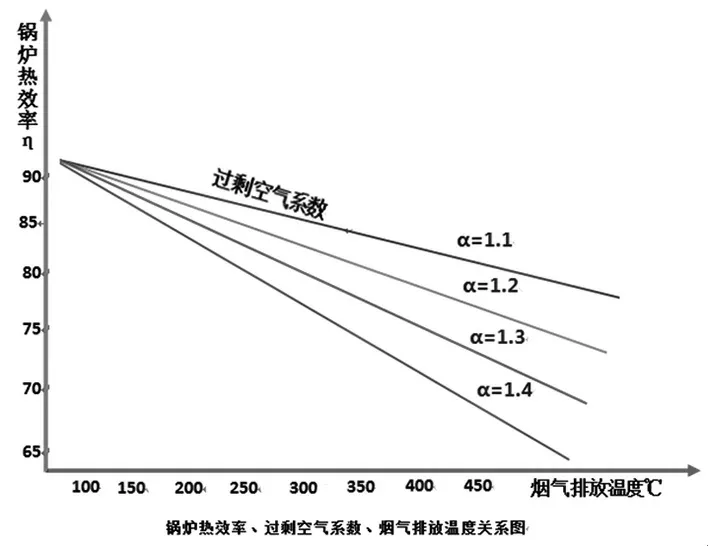

锅炉热效率、过剩空气系数、烟气排放温度关系(图1)。

图1

由以上公式可得:烟气排放温度每升高23℃左右,锅炉热效率就会减少1%。烟气中氧含量每增加1%,锅炉热效率就降低0.7%。

2 蒸汽锅炉烟气排放温度控制研究

研究分析得知,合理的烟气排放温度控制,是提高蒸汽锅炉热效率的最有效手段。克拉玛依油田针对使用较普遍的高压蒸汽锅炉SF-52.8/17.2-YQ 进行了烟气排放温度、烟气排放量等方面进行了大量的研究和实践。该型锅炉燃料为天然气,额定蒸发量52.8 吨/小时,出口蒸汽温度为310℃,出口额定压力9.5MPa,效率85%。

2.1 烟气温度控制

针对室内布置式和移动撬装式蒸汽锅炉的烟气余热利用研究,通过降低锅炉烟气排放温度,利用烟气余热加锅炉进水、燃烧空气以及天然气,提高锅炉的热效率。

(1)室内布置式蒸汽锅炉。室内布置式高压蒸汽锅炉,利用300℃左右的烟气余热,提高锅炉的进水温度。这种余热利用方式与工艺简单,改造难度小,效果明显。将针型管换热器安装在锅炉的对流段上部,通过换热降温,有效控制了烟气的排放温度,通过近2 年的运行发现针型管换热器出现低温腐蚀穿孔现象。针对换热器低温腐蚀问题,应用SGR型304 不锈钢热管换热器,将高温端和低温端用不同材质分不同区间换热,解决了换热器低温腐蚀的问题。该换热器具有传热效果好、寿命长、水流阻力小等优点,能克服换热器低温腐蚀问题。采用SGR 型304 不锈钢换热器进行烟气余热加热锅炉进水,可将水温度从12℃提高到30℃,排放的烟气温度降低68℃;锅炉热效率提高到86.5%,超过了设计要求1.5%。

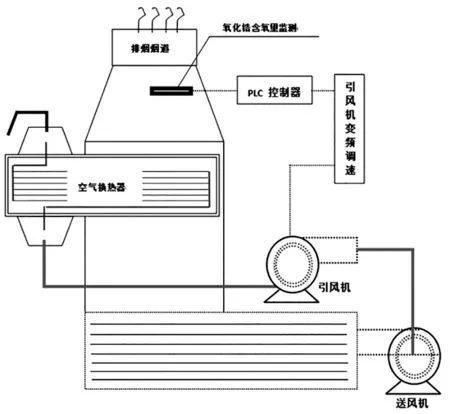

(2)移动撬装式高压蒸汽锅炉。采用移动撬装式蒸汽锅炉,缩短供汽线路到注汽井口的距离,减少供汽线路的热损失。移动撬装式蒸汽锅炉的布置方式,存在两个问题:①采用热管供水换热器,冬季事故停炉,会造成冻堵冻裂等;②冷空气进入炉膛会影响燃烧和降低炉膛温度。为了解决以上两个问题,我们增加了蒸汽预热空气设备,将高品质蒸汽低端使用,非常的不经济。利用烟气余热来加热助燃空气,用空气换热器替代水换热器(见图3),经过现场研究和试验,将空气换热器设置在高压蒸汽锅炉的对流段中部偏上,用引风机来平衡空气换热器和风道风阻,助燃空气经换热器升温加热后送至送风机进口,助燃空气温度得到了较大的提升,炉膛温度也相应得到了提升,烟气排放温度也得到了有效的降低。目前,此空气换热器已广泛应用于移动撬装式蒸汽锅炉。据现场检测,在锅炉对流段上安装空气换热器后,进入炉膛的助燃空气温度提高到了53℃,烟气排放温度降低了42℃,热效率提高了1.8%。

图2 烟气余热利用工艺流程图(空气换热器)

2.2 烟气排放量控制

克拉玛依油田高压蒸汽锅炉燃烧空气与天然气的比例由司炉工凭经验调节,过程中会造成燃烧不充分。过剩空气系数如果在1.3 ~1.4,过剩氧含量在4%~6%,会造成烟气排放量增加,热损失增加,锅炉热效率降低。经测试,过剩空气系数在1.05%~1.2%,烟气中的氧含量在2%~4%较合适。烟气排放量控制的核心是准确检测锅炉烟气含氧,并进行有效的控制,实现锅炉合适助燃空气和天然气的比例。

(1)室内布置式高压蒸汽锅炉。送风机由变频器控制转速,也就控制空气送入量;在锅炉烟气排出口设置氧含量监测仪,监测锅炉排放烟气中的氧含量,将监测到的氧含量信号(0 ~5V)经D/A 转换后输入到PLC 控制器中,通过PLC 闭环控制送风机变频器,达到动态调整空气量,使进炉膛空气量与烟气含氧量形成合理的比例,使锅炉处在最佳燃烧状态,烟气排放热损失最低。

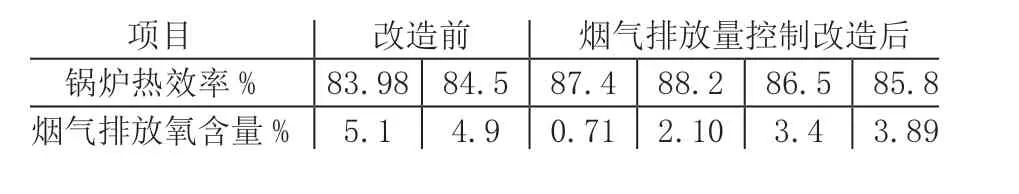

表1 某台高压蒸汽锅炉烟气排放量控制改造前后锅炉热效率与氧含量测试数据表

从表1 中可看出,通过烟气排放量的控制,锅炉热效率可以提高1%~3%。

(2)移动撬装式高压蒸汽锅炉。针对移动撬装式高压蒸汽锅炉烟气余热利用方式,优化烟气排放量控制,将炉膛空气量的控制由送风机来完成,通过控制过剩空气量达到对排烟量的控制。

排烟道中过剩氧量和监测由氧化锆分析仪动态测量,并动态输出0 ~5V 标准信号到PLC 控制器,与设定值比较,调节送风机变频器,控制送风机变转速,使送风机送入燃烧器入口风量随排烟道中的氧含量动态调整,从而使进入炉膛内参与燃烧的空气保持在最佳状态。

旋流风机直接安装在高压注汽锅炉辐射段顶部,对燃烧器进风量炉膛燃烧需氧量进行动态控制,不影响燃烧送风压力,也不会对锅炉燃烧的运行造成影响,既提高了高炉的效率,又提高了锅炉的安全性。

高压注汽锅炉烟气排放量和烟气温度的控制可二者统一优化设计,统一实施,能有效提高锅炉热效率,减小烟气外排量。

3 结语

不论是室内布置式还是移动撬装式蒸汽锅炉,对烟气排放量和温度进行适度的控制,会极大地提高锅炉热效率。依据锅炉布置方式的不同,需要采用不同的烟气排放量控制技术和控制方式。克拉玛依油田高压蒸汽锅炉燃料以天然气为主,燃煤为辅,因此,适合在烟气排放系统中加装冷凝热能回收装置,回收烟气余热,提高锅炉热效率。