石油化工设备腐蚀分析及寿命评价方法

田雨

(常州市天成安全评价有限公司,江苏 常州 213000)

随着人们对化工产品的需求越来越大,这就要求石油化工行业不断地使用石油化工设备来生产化工产品。而石油化工设备的腐蚀情况对正常的生产工艺流程产生了不利的影响,主要是由于机械设备长时间处于高温的状态下工作,以及在石油化工产品生产中长期进行的过酸过碱的化学反应造成的设备腐蚀。设备的重度腐蚀不仅会导致化工设备的操作出现故障,严重时甚至会导致安全事故,危及工人的生命,造成重大的经济损失。因此,加强石油化工设备的防腐措施至关重要。

1 石油化工设备防腐的意义

作为石油化工生产过程中的难题,石油化工设备的腐蚀直接影响企业的正常生产。因此,只有解决石油化工的设备防腐问题,才能确保生产工艺的正常进行。石油化工设备的腐蚀除了设备自身的因素,与外界环境的影响也密不可分。一旦设备发生腐蚀现象,将影响设备的正常运行和使用周期。严重影响企业的经济效益,还会造成一定的资源浪费。另外,在使用石化设备进行产品生产时,如果石化设备的某些部位发生腐蚀,不仅会影响所生产的产品质量,而且由于腐蚀性气体或液体的泄漏情况,严重时,会对威胁工作人员的生命安全,还会对环境造成污染。因此,做好石油化工设备的防腐工作,对保障工作人员的生命财产安全与环境的发展都具有重要意义。

2 石油化工设备腐蚀的常见原因

2.1 由于设备自身原因造成的腐蚀

在石油化工设备常见的腐蚀原因中,设备本身的原因占很大比例。首先,设备制造材料使用不当。为了提高设备生产企业的经济效益,在设备的生产过程中,往往出现以次充好、以低代高现象的产生。低质量的设备材料,往往会加重设备的腐蚀程度,缩短设备的使用寿命。其次,存在材料管理不当的现象。在石油化工设备的生产过程中,由于设备类型的不同,所需要的材料也越来越复杂,零部件和材料的使用也容易混淆。在这一过程中,材料管理存在一些问题,这将增加设备的腐蚀可能性。最后,存在石化设备设计不合理的现象。石油化工设备生产前,各部件的结构设计非常重要。如果在设计中出现问题,会对整个设备的承重力、强度、刚度等方面产生负面影响,导致设备在使用中产生局部松动的现象,容易对设备造成腐蚀。

2.2 高温环境造成的设备腐蚀

石油化工原料在生产过程中往往含有腐蚀性物质。化工产品和生产环境是密闭高温的机械设备,促进了腐蚀性物质的气化和蒸发,使腐蚀性物质更易于反应。调查显示,温度越高,石油化工设备的腐蚀程度就越大。由此可知,设备长期处于高温的环境中会加速设备的腐蚀程度,严重影响化工设备的正常使用。

2.3 石油化工产品生产中的化学反应

在石油化工产品的生产中,企业会根据需要添加一定的化学试剂达到生产目标和工艺需求,而大部分的化学试剂往往存在一定的腐蚀性,不仅如此,随着石油裂解反应含量的增加,反应生成的物质多为腐蚀性物质。且含有腐蚀性的物质在生产过程中会逸散到空气中,改变设备材料金属表面的特征,导致设备的腐蚀。在生产过程中,石油化工生产设备还会发生电化学腐蚀,从而加剧腐蚀。另外,硝酸的生产工艺主要依赖于石化行业的产业链。因此,石油化工设备始终处于过酸的腐蚀环境中,加剧了石油化工设备的腐蚀程度。

3 石油化工设备的腐蚀寿命评价

在具体的生产过程中,做好石油化工设备的寿命评价工作,对提高生产效率、合理安排设备运行时间都极为重要。本文主要以输油管道寿命评估为例,分析了石油化工设备腐蚀寿命评估的方法和内容。对于不同情况的腐蚀所采取的剩余寿命评价方法也不尽相同。

3.1 全面腐蚀的寿命评价方法

对于全面腐蚀而言,所用的剩余寿命评价方法主要有以下两种,分别为利用腐蚀余量进行评价,及全面腐蚀速度直接计算出化工设备的直接寿命。

其中,利用腐蚀余量计算剩余寿命的主要方法是利用式(1)计算得出结果。

上式中C 为腐蚀余量;

利用全面腐蚀速度计算剩余寿命的主要方法是利用式(2)计算得出结果。

式中,B 为全面腐蚀速度;t 为设备厚度;tmin设备容许最小厚度。

3.2 局部腐蚀的寿命评价方法

对于局部腐蚀的剩余寿命评价方法,可直接利用式(1)、式(2)进行计算,对于局部腐蚀,上式中的B 和C 分别代表代表检测部位的局部腐蚀余量和腐蚀速度,计算得出的t值(设备局部的容许厚度)受周围腐蚀的位置和深度、应力水平和材料的性质等因素影响,可能会出现偏大的现象。

在局部腐蚀中存在腐蚀疲劳的现象,金属被酸碱试剂时,某些部位的应力远大于其他部位,从而加速了裂纹的形成,即腐蚀疲劳。腐蚀疲劳对材料的破坏速率取决于介质的腐蚀和循环加载,在腐蚀与疲劳的相互作用下,材料的疲劳强度得到了很大的提高,因此,腐蚀疲劳损伤比纯腐蚀更为严重。

腐蚀疲劳剩余寿命的计算方法是基于疲劳测试得到的应力幅值(S)对应的失效循环次数(N)曲线来计算的,S-N曲线通常是在实验室条件下通过使试样完全失效得到的,因此,在试验结果中要考虑一些安全因素。对于恒定幅值应力循环,剩余的疲劳寿命(Nr)可以通过N 和前期循环次数(Nf)计算得到。公式如下。

Nr=N-Nf

3.3 以石油管道为例进行寿命评价分析

对石油管道的使用寿命的评价过程,主要是基于可靠性理论和腐蚀理论进行的。通过管道的目标可靠性,对管道的剩余腐蚀寿命进行评价。为了更好地进行设备的寿命评价工作,了解影响设备使用寿命的因素极为重要,通过设备使用寿命的统计分析,腐蚀是影响设备使用寿命最重要的因素。而输油管道腐蚀的主要原因是由于管道输送的液体引起的管道内部腐蚀,其次,是环境因素引起的输油管道外部腐蚀。输油管道剩余腐蚀寿命的评定方法,可以采用具体的数学公式进行表示,通过建立管道腐蚀速率模型对管道腐蚀的剩余寿命进行预测和评价。

3.3.1 输油管道剩余寿命的具体评价方法

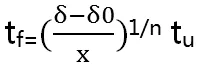

石油化工设备的寿命评价方法主要可以通过建立相应的数学模型表示,本文中选取输油管道的寿命为例,管道腐蚀速率模型可以用具体的数学公式表示,用于预测和评价管道腐蚀的剩余寿命。输油管道腐蚀的预期寿命公式如下:

式中,tf、tu分别表示管道的腐蚀使用寿命和已使用的时间,δ 和δ0分别表示输油管道的壁厚和管道的最小允许壁厚。X 是指在tu时所能观测到的最大腐蚀壁厚值,n 为时间常数,通常由管道腐蚀的内外因素决定,一般在0.3 ~0.5。

计算t 后,管道的剩余腐蚀寿命tf 可由下式求得,其中ts 为管道防腐层的腐蚀寿命。

tr=tf+ts-tn

通过根据上述公式对管道腐蚀寿命进行评价,可以得到各区域输油管道的剩余腐蚀寿命,并根据所得数据制定输油管道的具体检查时间和维护标准,以降低管道的腐蚀情况,延长设备的使用寿命。

3.4 石油化工设备寿命评价的注意事项

进行腐蚀分析和剩余寿命评估时,应制定综合的操作计划,包括确定腐蚀方式的检测方法、损伤模型、损伤扩展和剩余寿命的计算方案。综合方案可以避免错误的检测数据和错误的损伤模型的出现,并显示准确的损伤机制。因此,将腐蚀分析和寿命评估相互联系,才能提高评价的准确度。

4 结语

综上所述,石化设备的腐蚀会对正常的石油化工生产造成负面影响。而石油化工设备在使用过程中,由于各种因素的影响,经常发生设备腐蚀现象,严重影响化工设备的使用寿命。因此,企业应采取分析设备腐蚀性的原因,提出相应的解决措施,减少腐蚀现象的发生,延长设备的使用寿命。