电袋复合除尘器协同脱汞装置设计与应用探讨

李元海

(福建龙净环保股份有限公司,福建 龙岩 364000)

1 背景

随着污染情况的加剧,社会对环境问题的持续关注以及大众环保意识增强,汞的排放已成为日益突出的问题。目前,我国燃煤电厂大气汞污染控制试点工作正式启动,并在新的排放标准《火电厂大气污染物排放标准》(GB13223-2011)中规定了汞及其化合物的排放限值。然而,目前,国内外还缺少经济高效的汞排放控制技术,因此,加快开发具有我国自主知识产权的脱汞技术显得尤为迫切。

在汞排放控制技术方面,国内外先后开发了吸附剂吸附法、利用现有除尘脱硫脱硝装置的脱汞法、电晕放电等离子体脱汞法以及电催化氧化联合处理脱汞法等。其中,活性炭吸附剂喷射技术(ACI)已得到初步商业化应用。ACI 技术主要借助于现有的除尘设备,对所喷入烟气的活性炭吸附剂进行同时收集。

现有技术中,先喷射活性炭吸附剂对烟气中的汞进行吸附,然后,采用电除尘器或布袋除尘器对烟气中颗粒物(包括粉尘颗粒和活性炭颗粒)进行收集。然而,高浓度的大量烟气将消耗巨量的活性炭吸附剂,造成脱汞成本居高不下。一种高效、经济的脱除烟气中汞的设备亟待解决,因此,电袋复合除尘器协同脱汞应运而生。

2 电袋复合除尘器协同脱汞装置的设计

2.1 电袋复合除尘器协同脱汞简介

电袋复合除尘器是由电除尘和布袋除尘相结合的除尘设备,前级由高压放电电极对烟气进行电晕放电,形成电场,烟气中粉尘荷电被吸附而脱离气流从而去除大部分颗粒粉尘,携带少量粉尘的烟气通过后级滤袋时,干净烟气渗透过滤袋,而烟气中的粉尘则被滤袋纤维阻挡在表面,从而达到除尘目的。

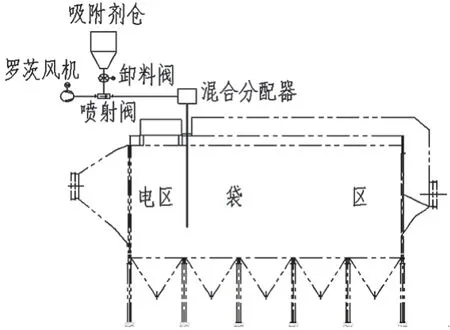

在电袋复合除尘器基本结构不变的基础上,合理调整电场区与滤袋区之间的距离,在电场区与滤袋区之间增设一套高效活性炭吸附剂喷射装置(见图1)。在前级电场区去除大部分颗粒粉尘及部分颗粒汞前提下,喷入的活性炭吸附剂将与少量粉尘接触,提高了活性炭吸附剂的利用率和吸附效果,有效减少其喷入量,并且电袋复合除尘器的清灰周期较长,喷入的活性炭吸附剂将与烟气充分混合,在滤袋清灰前对汞进行充分吸附。清灰后,活性炭将被过滤而收集到袋区灰斗中,而大部分颗粒粉尘已收集在电场区的灰斗中。采用本技术对于整体飞灰的二次利用影响非常小,并且对整个除尘系统的阻力也不会有明显影响。

图1 电袋复合除尘器协同脱汞设备

2.2 电袋复合除尘器协同脱汞的特点

与现有除尘协同脱汞设备相比,具有以下突出优点:相比电除尘器和袋式除尘器,电袋复合除尘器对细微粉尘PM2.5 有更高的捕集效率,也包括极细的颗粒汞的捕集。因为有更长的清灰周期,电袋复合除尘器可有效延长滤袋表面吸附剂的作用时间,提高捕集汞的效率。荷电的粉尘与荷电的吸附剂产生气溶胶效应,颗粒汞和单质汞更容易被吸附,提高捕集效率。电场区收集大部分粉尘,到达滤袋区的粉尘量大大减少,减少吸附剂的喷入量。大部分颗粒粉尘已经在前级电场区收集,而后级滤袋区收集的颗粒粉尘量较少,混入活性炭吸附剂飞灰量相应较少,不影响整体飞灰的利用。

2.3 电袋复合除尘器协同脱汞装置的设计

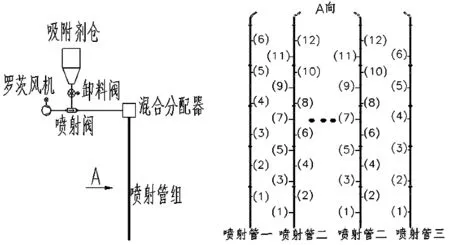

(1)脱汞装置组成。脱汞装置由罗茨风机、吸附剂仓、卸料阀、喷射阀、混合分配器、喷射管组成(见图2)。

图2 脱汞设备示意图

罗茨风机提供气源,吸附剂仓装载活性炭,活性炭通过卸料阀的开启,到达喷射阀,与气源在混合分配器内充分混合。再进入喷射管组后喷射到烟气流向截面,吸附烟气中的汞。

(2)脱汞装置的设计。以下以某燃煤电厂660MM 机组为例,进行脱汞装置的设计。

①吸附剂仓的设计。该机组的正常烟气量为364 万Nm³/h,最大入口汞浓度为40ug/Nm³,要求总脱汞效率达到87.5%。根据此工况,按照经验值,吸附剂的单位用量30mg/Nm³/h,算出所需活性炭粉为3641982×30/106=109.3Kg/h。所用的粉末活性炭粒度为200 目,堆积密度为0.45g/cm³,以30 小时为一个储量周期,则所需吸附剂仓容量为109.3×30/0.45/106=7.3m³。吸附剂仓采用上部圆筒、下部锥体结构。考虑活性炭粉的灰堆安息角,为保证下料顺畅,下部锥体的角度取60°,卸料口为DN100。

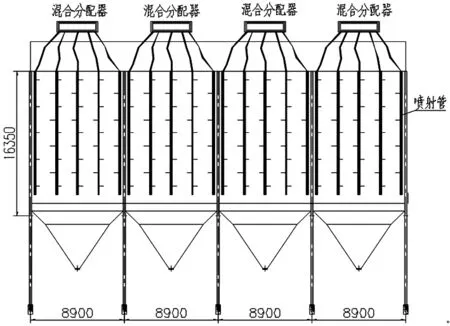

②喷射管组的设计。根据电袋复合除尘器的内部空间、阳极板高度,布置喷射管组。该机组配套电袋复合除尘器为双列,图3 仅示意单列。除尘器内每跨8.9m 设置一组喷射管组,喷射管之间间距为2m,故喷射管组由5 根喷射管构成。每根喷射管长度为13.5m(阳极板高度13m 加0.5m),相邻两管间的喷嘴采用位置交叉形式,见图3。脱汞装置所用的活性炭属细粒粉尘。为避免管道内壁的磨损,含粉末气体的最大速度约为16m/s。为防止粉尘沉积造成管道阻塞,其速度不低于为8m/s。因此,喷射管内的气速取为12m/s,气体中粉末浓度为50g/m3,上面已得知,所需活性炭粉量为109.3kg/h,则可得出,每秒钟所需气量为109.3×103/50/3600=0.607m³。总管每秒过气量为0.607m³,管内气速为12m/s,可算出总管内径取为Ф254mm。同时,得出各喷射管管内径为Ф40mm。

图3 单列除尘器布管至意图

③罗茨风机的选用。根据设计需要总的空气量和压力损失,进行风机的选取。同时,风机在实际风量和风压比计算值上裕量10%~20%,因为气力输送系统的漏风率和系统阻力会随粉尘浓度变化。该脱汞设备中,单台风机对应单列除尘器,即供气量为整台除尘器的一半(0.607/2×3600=1092.6m³/h)。而 风 机 选 取 风 量 为1092.6×1.2=1300m³/h。管道的压力损失包括管道中局部压力损失和直管的摩擦压力损失。该装置中管道的总压力损失由各管道的压力损失累加,即气流输送所需空气压力。根据压力损失计算公式:Δp =m(λL/D+∑ζ)vg2ρ/2,查询相关资料和参数,最终得出风机风压取0.3MPa。由以上风机的风量、风压,按照所需防护等级等,选取风机。

④匀速给料装置的设计。为保证活性炭粉的均匀混入,需在喷射阀前、卸料阀后增设一个匀速给料装置。活性炭每分钟投入量为109.3×103/60=1822g/min。匀速给料装置选择用螺旋给料机,其可通过控制电机转速而达到控制投入活性炭粉量。如测定螺旋给料机每转的投入量为0.3g/r,则可设定电机转速为1822/0.3/60=101r/s。

⑤卸料阀、喷射阀、混合分配器等的选取。卸料阀、喷射阀、混合分配器等阀门元器件,由不同厂家提供型号。根据吸附剂仓下料口DN100,选取卸料阀接口为DN100;根据总管内径Ф254mm 和前后压力损失量,选取喷射阀型号;根据总管管径、喷射管管径、喷射管数量,选取混合分配器。

3 应用前景

随着环保要求的不断提高,国家对汞排放的把关也将越来越严格。脱汞也将成为与脱硫、脱硝、除尘一样的产业发展,市场前景广阔。除尘脱汞一体化电袋复合除尘器是集除尘协同脱汞的复合设备。协同控制技术具有设备投资和运行费用低、脱汞效率高、设备简单等优点,是目前国际上烟气多污染物协同脱除的新工艺,大大提升了我国电袋复合除尘产业在国际上的产品竞争力,对提升现有燃煤锅炉烟气多污染物脱除技术的有效性及经济性具有重要意义,对我国燃煤锅炉烟气治理和实现自主创新有重要的理论意义和应用价值。

4 结语

脱汞装置使用于电袋复合除尘器,基于电袋复合除尘装置所具有的特点,利用低成本的吸附剂或烟气调质剂,强化脱除细颗粒物的同时脱除汞,实现多种污染物的协同控制,最终形成完善的协同控制技术。除尘脱汞一体化电袋复合除尘器可有效地降低燃煤烟气中粉尘和汞的排放量,对控制PM2.5及遏制雾霾的生成有有效的作用,有利于大气污染物减排,保护环境和人类健康。