装配式混凝土结构高精度测控一体化支撑系统研究

李琰,曹刘坤,潘峰,韩亚明

(上海建工五建集团有限公司,上海200063)

1 引言

随着装配式混凝土建筑发展迅速,构件安装精度要求也不断提高,其中,竖向构件垂直度调整将直接影响上层结构、外立面效果、接缝防水。目前,竖向构件支撑系统使用比较广泛的是斜支撑。斜支撑由支撑杆件及连接固定组件组成,通过旋转手把带动支撑杆转动,上丝杆与下丝杆随着支撑杆的转动同时拉近或伸长,达到调节支撑长度的目的,进而调整预制竖向构件的垂直度和位移。

但是,现阶段临时斜支撑系统搭设没有细致的标准规范,本文将围绕现阶段施工过程中的主要难点进行基于传感原理的智能化高精度安装测控、校正技术及成套设备的研发,研究其工艺原理,制定其操作规程,投入到项目实践应用之中。

2 装配式混凝土结构临时斜支撑系统现状分析

2.1 现有临时斜支撑系统构造分析

根据装配式建筑标准规范,每个竖向预制构件斜支撑不少于2道;预制墙板斜向支撑与墙体的距离不宜小于构件高的2/3,且不应小于构件高的1/2;可通过斜向支撑对构件垂直度进行微调【1】。

现有斜支撑杆主要有整体式杆件和分段式杆件。整体式杆件调整较为方便,可通过工具穿过中部手把较为轻松地转动支撑杆。分段式支撑杆调整较为困难,须预先选定插管上销孔,插入销钉后,再旋转套管上的锁扣来固定销钉。

连接节点主要有:(1)螺栓式连接组件:此种连接方式限制了斜支撑与竖向构件只能以直角相对位置固定,一旦预埋件偏差较大将造成临时斜支撑支设困难。(2)耳板式连接组件:环形金属件与挂钩能够较方便结合,即使埋设位置出现偏差,也可完成斜支撑支设。但现场施工中,下部连接节点预埋环常出现不按照设计制作、埋设问题,导致预埋环变形,甚至被拉出等安全隐患。

2.2 临时斜支撑调整垂直度施工工艺分析

根据水平安装线确定构件的水平位置【2】,待预制竖向构件就位后,使用预先在楼面预埋的金属件,用斜支撑将构件固定在楼面上【3】。

预制构件刚就位时,迅速将上部2道斜支撑安装到预制构件上,但暂时不对斜支撑进行固定,1人使用靠尺或线锤来测量预制构件的垂直度,另外1人逐根调整斜支撑长度,2人配合完成竖向构件垂直度调整。每个楼层吊装完成后须统一复核。

往往因为靠尺(线锤)人工读取精度低、手工调节杆件伸缩速度慢、传统斜支撑就位校正操作步骤多,而造成预制墙体就位精度无法保证、产业劳动力工效降低(见图1)而随着装配式建筑高度越来越高,垂直精度相应要求不断提升,操作过程中“人为因素”将成为影响项目总体质量的关键问题。

图1 人工读取垂直度误差与调整构件垂直度

3 装配式混凝土结构高精度测控一体化支撑系统

针对现有装配整体式混凝土结构施工临时支撑的现状,以目前建造过程中产业工人粗放式施工方式、构件墙体垂直度校正操作步骤、传统钢管临时斜支撑与构件连接节点等切入点,实现竖向预制构件施工调整过程的智能化、便捷化、数控化、一体化,从而降低整个操作过程中“人为因素”对施工精度的干扰,特别是能解决从垂直度数据读取及实时反馈、斜支撑杆件伸缩操作的“自动化”“高效化”(见图2)。

图2 高精度自适应斜支撑系统总体设计思路

3.1 高精度测控一体化支撑系统原理

在预制墙体吊装就位后,设置电子垂直度测量传感器,反馈无线数据信号,“一键式”启动外置数据转换及控制设备,对斜支撑后部设置的驱动器进行驱动,使得斜支撑杆件伸缩工作,从而快速引导预制墙体达到预期姿态,实现智能化高精度调节。整个标准化一体式临时支撑系统由电子侧垂系统、动力输出及调整系统、支撑杆件系统3大系统组成。

高精度测量及实时数据反馈系统主要由电子侧垂尺及数据接收反馈控制器组成,将设电子侧垂尺置于竖向预制构件上,用于感应所述竖向预制构件的当前垂直度,与数据接收反馈控制器无线通信连接,将测量数据实时反馈,动力输出装置根据指令进行调节,起到竖向预制构件姿态调整的目的。

3.2 高精度测控一体化支撑系统各组成系统

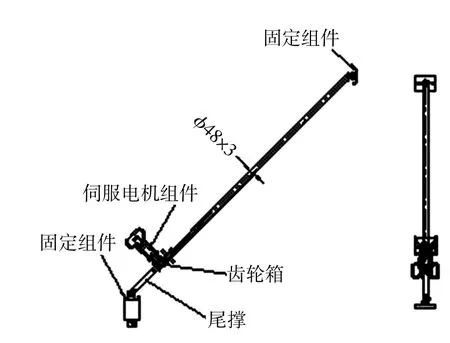

动力输出及调整系统采用单相电机作为动力,通过齿轮机构传动实现斜支撑杆件的伸缩(见图3)。

图3高精度测控一体化支撑系统实物图

现有预制构件安装过程中用于调整垂直度的斜撑安装时,存在预埋埋件偏位导致的斜撑产生偏心受压,从而影响整个预制构件安装质量的问题。针对这一问题,对传统钢管支及连接节点进行优化,形成一套优化后的连接装置,该连接装置包括埋板、可360°旋转接头以及限位构件,埋板分别通过埋件与预制构件固定连接,可360°旋转接头垂直于预制墙体构件或预制楼板构件设置且与埋板固定连接,限位构件穿过斜撑的端部与可360°旋转接头的自由端固定连接。如图4所示。

图4 机械动力杆及动力连接

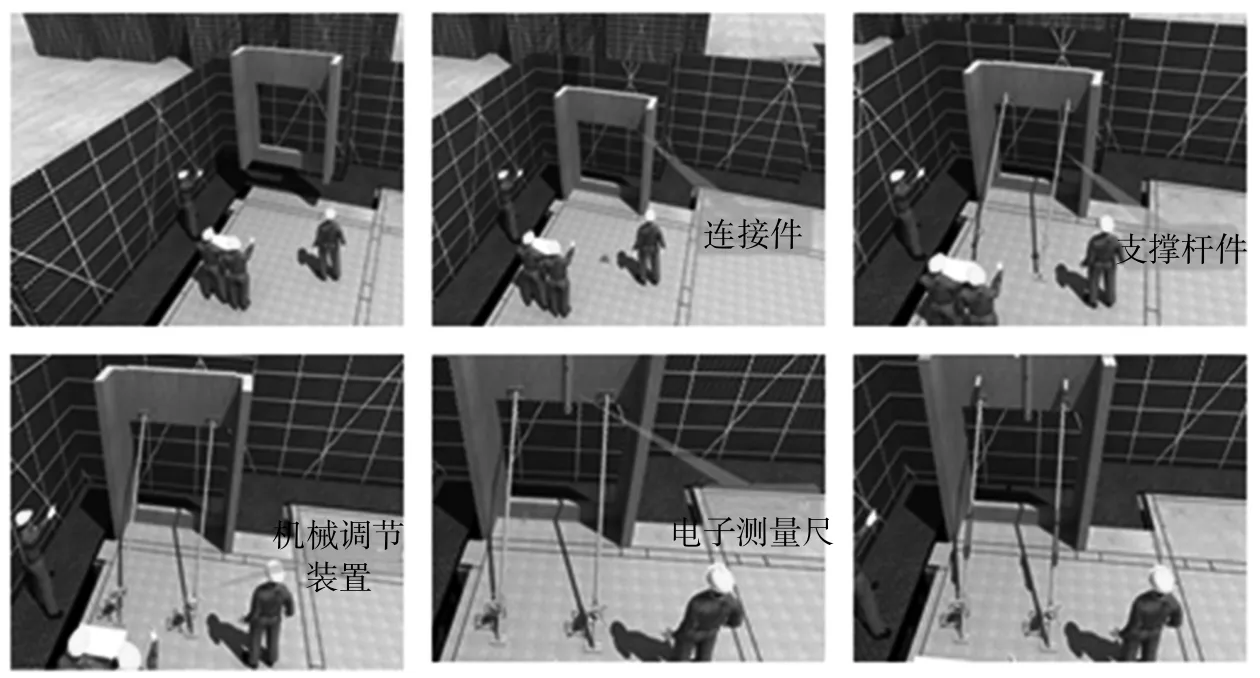

3.3 高精度测控一体化支撑系统工序数字化模拟研究

高精度测控一体化支撑系统工序数字化模拟(见图5)研究的主要施工流程是:预制构件吊装就位、斜支撑杆件连接件固定、斜支撑杆件连接就位、动力输出装置与杆件连接、电子测垂尺测量系统读取靠尺数据自动调整与固定件安装锁定并调整完成。

图5 高精度测控一体化支撑系统工序数字化模拟

3.4 高精度测控一体化支撑系统实验

根据设计方案与实际工况模拟情况,对机械动力标准化一体式临时支撑系统进行了加工及场内实验。情况总结如下:

调整时间:垂直度调节时间缩短,在调整角度2°范围内,机械动力设备调整时间为15~30s,比传统作业工人调整时间提高50%。

调整精度:调节精度控制更精确,机械动力设备调整精度最终为0.001°,调节理论精度达L/1 000(L为墙板高度),并且避免了人工测量调整的误差,全过程无人员操作。如图6所示。

图6 机械动力装置调整

为了便于现场作业人员操作,提高高精度测控一体化支撑体系的施工现场可应用性,机械动力成套设备更适合现场进行装配式混凝土结构小型构件的姿态调整。考虑到所采集的数据、操作方式、便捷程度等方面,项目组对机械动力成套设备进行了优化与改进,将原有手持式伺服电机控制器优化为自锁定式,数据反馈装置也优化为集成式,通过2项优化,大大地简便了实际操作过程中的便捷程度。

4 结语

本文针对装配式混凝土建筑中广泛使用的临时斜支撑系统进行分析研究,结合实验和项目实践,证明可以明显提升装配式建筑现场安装质量,并作出了一定优化和调整,为后续的装配式项目实施提供借鉴。