装载机结构件焊接车间工艺布局设计

王祥,张孝平,桑清宇

(中机第一设计研究院有限公司,合肥230601)

1 命题来源及输入条件

1.1 命题来源

命题来源于中机第一设计研究院有限公司承担的某装载机生产企业的园区整体规划设计项目,本文介绍了结构件焊接车间的主要工艺设计内容。

1.2 车间生产任务

结构件焊接车间主要承担3~12t装载机的主要结构件组对、焊接、整形及焊后机加工等任务。其中有前车架总成、后车架总成、动臂总成、铲斗总成以及小总成件等。项目设计年产装载机4万台,这将是装载机产品全球最大生产基地。

1.3 工作班次

根据生产任务和生产纲领,结构件焊接车间的工作班次为三班制生产,相应的设备和人员将按此进行配备。

2 设计内容及设计难点

2.1 设计内容

本项目设计内容主要包括厂房建设方案(跨度、长度、轨高、起重量、采光、通风、除尘等)、生产工艺选择、车间物流路线设计、设备选型及布置等。

2.2 主要设计难点

本项目生产性质为多品种大量生产,对于此种生产方式主要存在以下难点:

1)如何将智能化、信息化、数字化、自动化等先进技术运用到该产品的生产制造环节,将本项目建设为国际一流、国内领先的标杆工厂;

2)如何实现品种多、产量大、重量重的厚板结构件的短流程、快紧凑生产;

3)各工序设备配置如何实现既先进可靠、又使每条生产线产能合理匹配;

4)如何实现物流运输环节的自动化、信息化、准时化,同时避免互相干涉。

3 设计成果及设计难点的解决措施

3.1 主要工艺设计

3.1.1 装载机主要结构件工艺流程

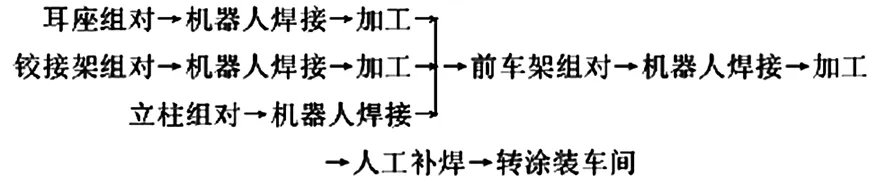

1)前车架工艺流程

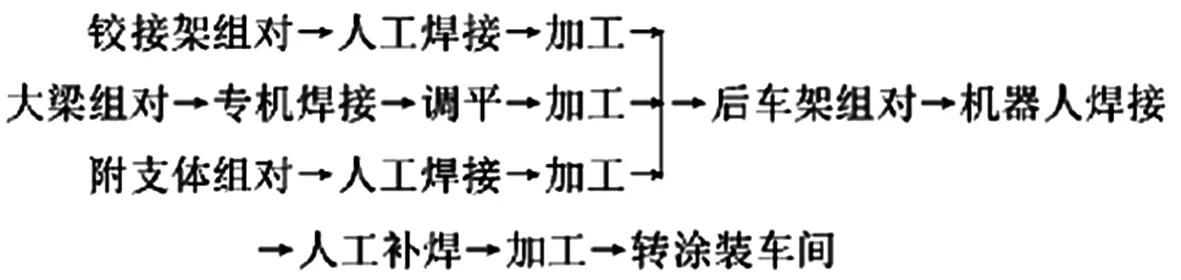

2)后车架工艺流程

3)铲斗工艺流程

4)动臂工艺流程

3.1.2 设计原则

1)设计中根据结构件加工工艺特点,按照结构件种类将车间规划为前车架生产单元、后车架生产单元、动臂生产单元、铲斗生产单元、小总成件(摇臂、拉杆摆动架等)生产单元以及大吨位结构件生产单元等,每个生产单元生产内容包括组对、焊接、机加工。

2)为提高焊接质量以及焊接加工效率,实现智能化、信息化、数字化、自动化,结构件焊接主要采用机器人自动焊接生产线,采用RGV自动输送系统,实现一人多机操作,每台设备均配备自动焊烟除尘系统。

3)焊接工艺措施以防止和减小结构件变形作为贯穿整个工艺过程的控制要点。

4)按产品及生产工艺相似性的原则组织流水生产线,工艺路线从组对—焊接—机加工—缓存、最后到涂装体现“一个流”的思想,并配备相应物流输送起吊设备,实现物流机械化、自动化。

3.1.3 主要工艺说明

1)拼焊工艺说明

总成拼焊采用专用工装结合可调工装与组合工装,可方便实现大批量生产与小批量多品种生产,及时满足市场不同需求。采用快速夹钳、气动夹具等高效工装,采用随行夹具等工装设计理念,提高拼焊质量和效率。

2)焊接工艺说明

为提高焊接工艺水平,确保结构件的焊接质量,根据结构件的特点,将外露焊缝较多的关键结构件如前后车架、动臂、铲斗等采用机器人焊接+变位机补焊的焊接工艺,焊接机器人的使用提高了生产效率和产品的品质,改善了工人的劳动条件。

装载机的结构件多为中厚板件,为减少焊接变形,采用细丝(φ1.2mm)、多层多道、双丝气保焊等工艺,严格控制焊接规范。CO2(15%)+Ar(85%)混合气体保护焊用于低碳、低合金钢结构件的焊接,可保证焊缝足够的熔深和接头强度、良好的焊缝成形,可大大减少焊后打磨工作,减轻工人劳动强度和打磨噪声。

根据结构件制作工艺流程,将需焊中机加工和焊后机加工的设备布置在焊接生产线相应工序中,可减少结构件车间的物流量和批量生产时的工件运输量。

3)前车架生产单元

前车架生产单元将前车架拆分成立柱、铰接架、耳座等小总成件,各小总成以及总成件的拼装采用高效组对工装。

焊接方面,耳座焊接变形较大,采用机器人焊接,通过合理编排焊接顺序减小焊接变形。前车架及小总成焊接使用焊接机器人,提高前车架焊接自动化程度,前车架内腔机器人不易焊到的焊缝人工补焊。

前车架加工设备采用专机形式,提高加工效率和质量。

4)后车架生产单元

后车架生产单元将后车架拆分成铰接架、附支体等小总成件。小总成件采用人工焊接,辅以焊接变位机翻转。后车架总成采用机器人焊接,机器人不易焊到的焊缝人工补焊。

机加工方面,铰接架、附支体采用镗专机加工,小总成加工到位,总成采用数控钻专机钻孔、攻丝。

5)动臂生产单元

动臂生产单元横梁采用专机焊接,焊后铣端面,以保证横梁与动臂板无间隙贴合。摇臂座梁及动臂总成焊接采用焊接机器人,提高焊接质量及效率。

动臂焊后采用液压校正工装进行焊接变形校正,提高校正工序效率。摇臂座梁以及动臂总成加工采用组合专机,提高加工效率和质量。

6)铲斗生产单元

铲斗生产单元生产采用高自动化流水线形式,缩短铲斗加工节拍。铲斗铰接板及法兰用焊接专机形成小总成,铲斗用焊接机器人焊接,编排合理的焊接顺序,减小铲斗焊接变形。机器人不易焊到的焊缝人工补焊,辅以焊接变位机进行翻转,铲斗焊后输送到镗专机进行镗孔加工。

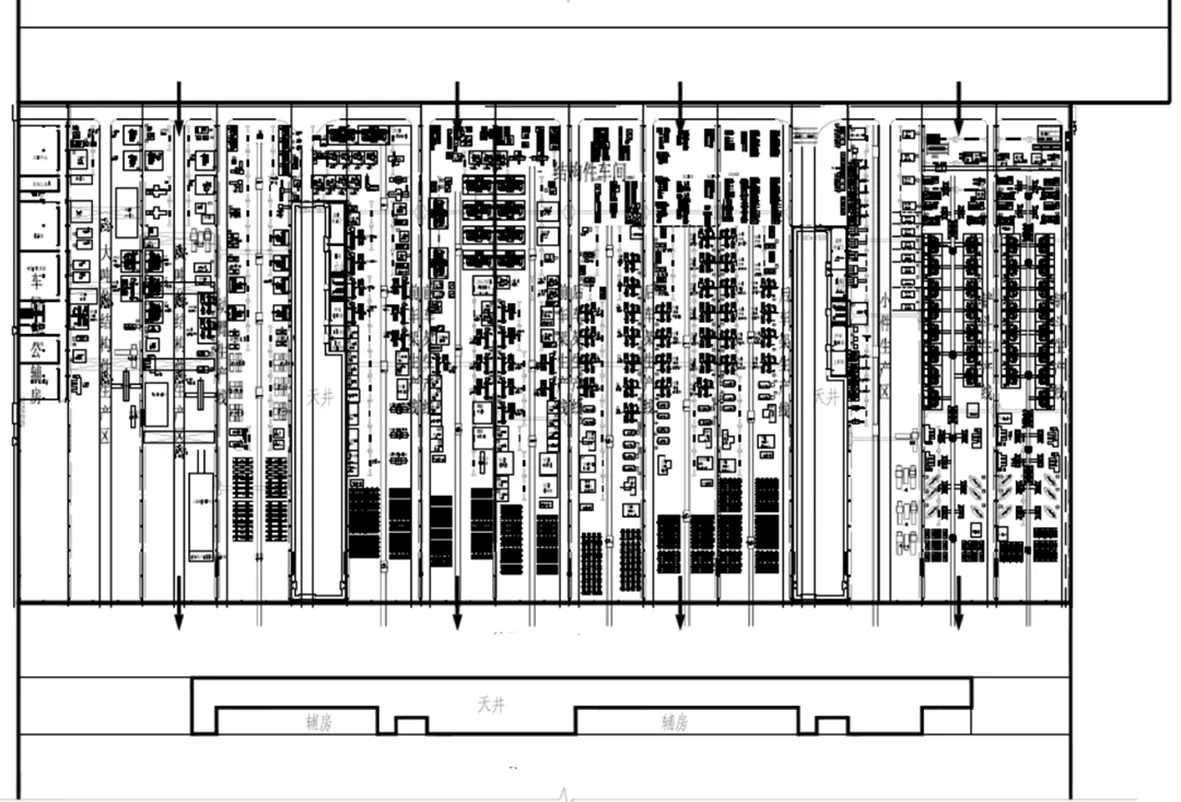

3.2 车间工艺平面布局

根据设计输入条件和工艺方案,新建结构件焊接车间工艺平面布局如图1所示,为南北向布置,南边与涂装结构件缓存跨垂直,北边与备料车间垂直,主要物流走向为自北向南。

图1 结构件焊接车间工艺平面布局图

结构件焊接车间由13个竖向生产跨和2个竖向天井组成,南北向长度约160m,东西向长度约340m,总建筑面积约50 000m2。车间起重机最大起重吨位为10t,起重机轨顶标高9m。生产辅助用房设在2个竖向天井内,车间办公及生活辅助用房布置在最西边跨内。

3.3 物流输送方案

结构件焊接车间所用板材和型材由北侧备料车间通过AGV小车成组配送至各生产单元组对工位。各生产单元物流方案如下:

1)组对工位及焊接工位采用KBK轻型柔性起重机;

2)工位间工件转运采用RGV小车或低压电动平车;

3)机加工工位上下工件采用5t或10t桥式起重机。

4 主要设计亮点

4.1 “一个流”的设计理念

结构件焊接车间与备料车间、涂装车间垂直布置【1】,完全遵循精益生产“一个流”的设计理念,无论是零件从备料车间到结构件焊接车间组对区,还是经组对、焊接、加工的结构件到涂装件缓存区,物流无交叉、倒流显现,且物流路线最短,提高了结构件的生产效率。

4.2 焊接机器人的采用

采用焊接机器人全面取代人工焊接,通过离线编程、路径规划、系统仿真功能实现与生产过程信息、质量信息和数字化车间管理系统无缝连接。

焊接机器人的智能接口对关键环节进行实时监控、在线检测、数据管理等,全面实现车间管理的信息自动化,有效提高了生产管理水平。

4.3 铲斗的自动化焊接流水线

铲斗焊接单元采用高自动化流水线形式【2】,焊接流水线由焊接机器人、焊接变位机、直角换轨RGV小车组成,直角换轨RGV小车在自动模式下通过区域控制器可直接与焊接机器人系统进行通信,无须人工参与,自动进行信息的流转,完成工件的转运、上料、自动装夹、焊接等工序,实现生产线的柔性化、自动化、无人化。

4.4 高效的物流输送方式

AGV智能物流配送系统,通过智能化控制系统实现从零件自动识别、自动排队,并按照生产节拍对各个焊接单元组对工位配送点实现物料的全自动定点准时配送,全面替代传统的人工分捡+叉车配送的物料供应模式。

RGV输送系统,将多台焊接机器人有机形成自动化焊接生产线,实现焊接过程的无人化。

KBK轻型柔性起重机,组对及焊接工位采用KBK轻型柔性起重机方案,相比传统半龙门起重机方案,KBK轻型柔性起重机轻便灵活,工人操作更加方便快捷,且节约了厂房建设成本。

5 结语

本文对年产4万台装载机项目结构件焊接车间工艺布局设计进行了介绍,设计过程中采用了先进的生产工艺和设备,工艺物流路线最佳,车间工艺布局合理。本项目自投产以来,取得了巨大的经济效益,其产品生产周期缩短约40%,关键结构件自制率提升约20%,大幅降低了资金占用与生产成本,极大地扩大了该企业产品的市场份额,并且提升了产品的国际化竞争能力。