餐饮油水分离器检测的入水油成份和浓度

/ 上海市计量测试技术研究院

0 引言

在人们的日常生活中,餐饮行业呈现出前所未有的快速发展趋势,但由此产生了一个新的社会问题即餐厨废油处理的问题,不少地方出现用餐厨废弃物提炼的所谓“地沟油”经非法渠道回流到餐桌。油水分离器是分离水和油的一种机器,最早应用于船舶、石油业,用于分离工业用重油、沥青和废水。随着时代发展,餐饮用的油水分离器应运而生,作用是控制餐饮企业排水含油率达到纳管要求,同时也是收集餐饮排水中的废油再利用的一种环保设备,主要是适用国内含油污水排放污染严重的环境。

1 餐饮油水分离器测试中油品成分的研究与选择

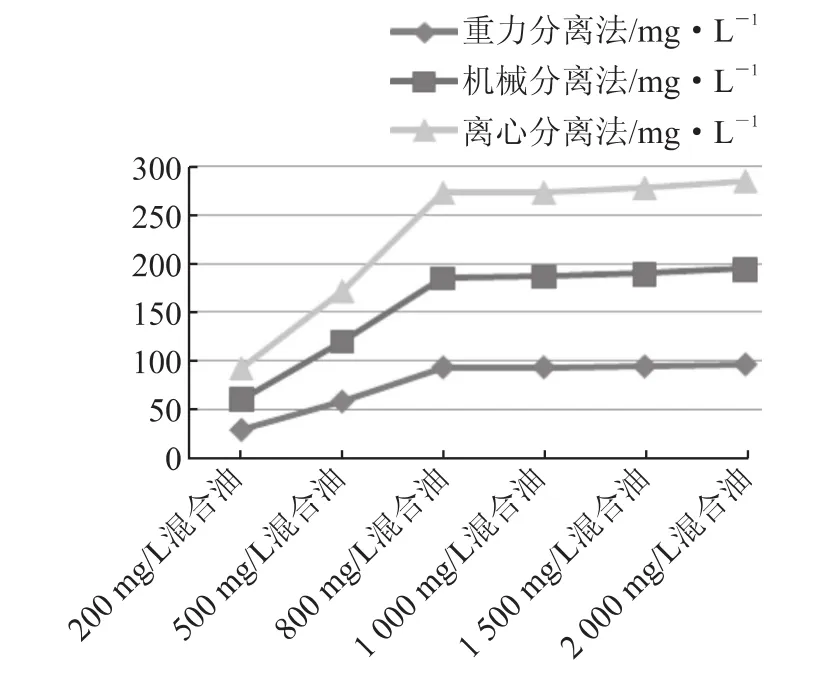

国内的餐饮环境比较复杂,各式餐饮企业的排水情况迥异。在日常的工作中发现,同一餐饮企业在同一时间段内通过不同处理类型的油水分离器,入水出水的处理效果未必相同。含油废水的处理技术及分离的难易程度取决于油分在水中的存在形式及处理要求。目前根据分离原理,餐饮用油水分离器主要可分重力分离法、机械分离法、离心分离法。

项目组配置了六组相同浓度,不同成分的含油废水,选取了目前国内市场上主流的三种类型处理流量均为1 m3/h的油水分离器,进行比对实验,研究油品成分对油水分离器处理效果的影响。

第一组:纯植物油1:100%豆油。

第二组:纯植物油2:50%豆油,30%橄榄油,20%花生油。

第三组:纯动物油1:100%猪油。

第四组:纯动物油2:80%猪油,20%牛油。

第五组:混合油1:70%豆油,20%猪油,10%乳化液。

第六组:混合油2:50%豆油,15%猪油,35%乳化液。

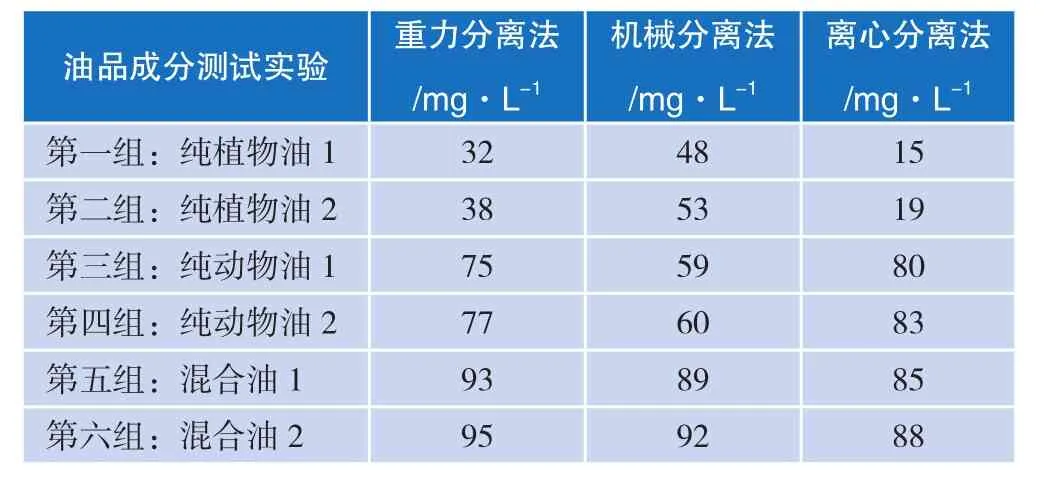

六组含油废水配置浓度均为800 mg/L,水量0.33 m3,加热到50 ℃,油水分离器停留处理时间20 min,在温度(20±5)℃的实验室内进行实验,三次取水测油取平均数。出水数据见表1。

表1 出水数据

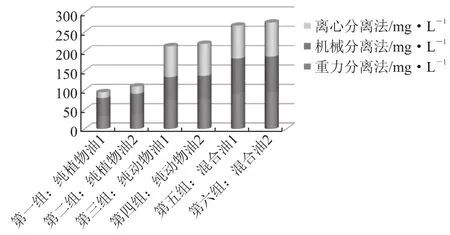

观测六组数据可以发现(如图1所示),植物油、动物油、混合油,在经过不同处理类型的油水分离器后,出水含油率均不同,这主要是由于各类油水分离器的不同分离方式造成的。但当入水油品同为植物油(或同为动物油,混合油)时,同一类型油水分离器的处理后效果差异性较小。

这说明在餐饮油水分离器测试的入水油品选择上,需要分为三个大类,植物类油、动物类油和混合类油,分别测试通过待测油水分离器,可以更好地比较出产品性能的差异。

数据还显示,在不同类型的分离法中,重力分离法对植物油分离效果好,对动物油,混合油分离效果较差;机械分离法对动物油分离效果好,对植物油、混合油效果不佳;离心分离法对各类油脂分离效果较均衡。

图1 不同分离法效果比对

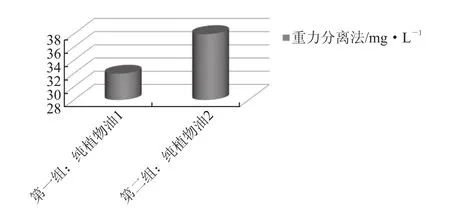

图2还显示,当植物油(或动物油或混合油)中的成分有区别时,即便同是植物类(动物类)油品,经过同一型的油水分离器,处理效果也还是会有差异。即确定了三种入水油(植物油、动物油、混合油)后,还需要选择每种入水油的合理油品成分比,该油品成分比需要慎重考虑国内餐饮情况,不能参考照搬欧洲标准,应根据国人料理用油习惯做增减。

图2 重力分离法植物油比对

为了了解上海市的餐饮油品情况,项目组前往上海市规定回收餐厨废弃油的废油收集中心(全市80%餐厨废油收集于此)。经过实验室调研分析,统计全市的油脂收集情况,项目组得到了植物油、动物油以及混合油用油的成分比,以这个成分比例作为三种入水油的成分标样配比来适合国内的情况。

1)植物油:豆油40%,菜籽油20%,花生油15%,橄榄油10%,棕榈油6%,葵花油4%,玉米油3%,芝麻油2%。

2)动物油:猪油90%,牛油8%,羊油1%,鸭油1%。

3)混合油:植物油90%,动物油5%,乳化液5%。乳化液在餐饮废水中的比例为植物油∶水∶表面活性剂=1∶20∶1。

2 餐饮油水分离器测试中油品浓度的研究与选择

油品成分确定后,根据国内餐饮含油废水的情况,研究入油油品的浓度。上海市城市排水纳管要求,餐饮企业排放的污水经过处理后,废水中含油率限值为 100 mg/L。

调研获知,国内餐饮企业未经过油水分离器的污水排放浓度差异性很大,目前的排放浓度较低的,如日料约为200~250 mg/L,西餐馆约为400~600 mg/L,中餐企业则达到700~800 mg/L。重油、油浓度较高的排放企业,如川菜及火锅类能达到1 500 mg/L,甚至最高 2 000 mg/L。

为了研究不同浓度的油品在油水分离器测试中的影响,项目组分别配置了 200 mg/L、500 mg/L、800 mg/L、1 000 mg/L、1 500 mg/L、2 000 mg/L,六类浓度的含油标液,每类含油标液中的油成分又按照之前研究的植物油、动物油、混合油的成分配出三种,分别通过三种常用类型油水分离器进行实验。

水量0.33 m3,加热到50 ℃,油水分离器停留处理时间20 min,在温度(20±5)℃的实验室内进行实验,三次取水测油取平均数。

试验液体A:植物油:豆油40%,菜籽油20%,花生油15%,橄榄油10%,棕榈油6%,葵花油4%,玉米油3%,芝麻油2%。

试验液体B:动物油:猪油90%,牛油8%,羊油1%,鸭油1%。

试验液体C:混合毛油:试验液体A 90%,试验液体B 5%,乳化液5%。乳化液在餐饮废水中的比例为油∶水∶表面活性剂=1∶20∶1。

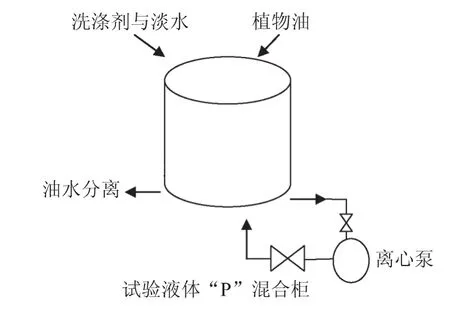

试验液体“P”混合柜

1)为使乳化状态稳定下来,让离心泵B运行10 min,确认试验液体表面无浮油。

2)在以上1)所述10 min之后,让离心泵减速运行,流速约为原来的10%,直至试验结束,见图3。

图3 试验混合液体液体“P”的配置程序

按照三种油品分类效果,通过图4、图5、图6可以发现,三种成分的油经过三类油水分离器后得到的出水浓度趋势一致,进入油水分离器的入水油浓度在 1 000 mg/L、1 500 mg/L、2 000 mg/L 时,经过分离,排出得到的水中含油浓度相差不多,而以200 mg/L、500 mg/L、800 mg/L浓度进入油水分离器后,分离出的效果产生了明显差异。

图6 混合油分离效果

这个现象说明油水分离器的分离原理重力法、离心法、机械法等分离方式虽有差异,但在分离后,都是通过油和水的密度比的原理来进行分层的。根据边缘效应,当设备分离的设定值明显高于油和水的密度比值时,在某个浓度以上的水中油脂就很容易分离出来。根据实验可以看出,当入水含油率高于 800 mg/L,甚至达到 1 000 mg/L 以上后,油水分离器排出水的浓度差距不大,处理效率都很高,无法分辨该类产品的优劣,但当入水含油率偏低时,例如 200 ~ 500 mg/L,该浓度又偏低,无法达到目前国内餐厨废油的排放实际情况。经过比较,选取800 mg/L的进水浓度最为合理,既考虑到了国内餐饮含油率高的实际情况,又通过标样入油实验,分辨出同类产品间的优劣、效率的高低。

3 结语

分析梳理了国内外在用的餐饮油水分离器类型,结合了上海市的餐厨废弃油脂情况,合理选配了三种成分的餐厨废油作为油水分离器检测过程中的入水油成份,排除了过高和过低浓度的油水配比对油水分离器产品的影响,确定合理入水油浓度值。