大型客机辅助动力装置压气机设计技术

■ 谢建 银越千 贺象 曹四 陈璇 / 中国航发动研所

压气机作为大型客机辅助动力装置的核心部件,在提高辅助动力装置核心机循环参数和功重比,满足飞机发动机起动、地面维护、座舱环境控制条件下的引气需求等具有重要作用,其设计是涉及到气动、结构、强度、振动等多学科的复杂过程,优先开展相关关键技术研究与攻关,可以为后续工程应用奠定基础。

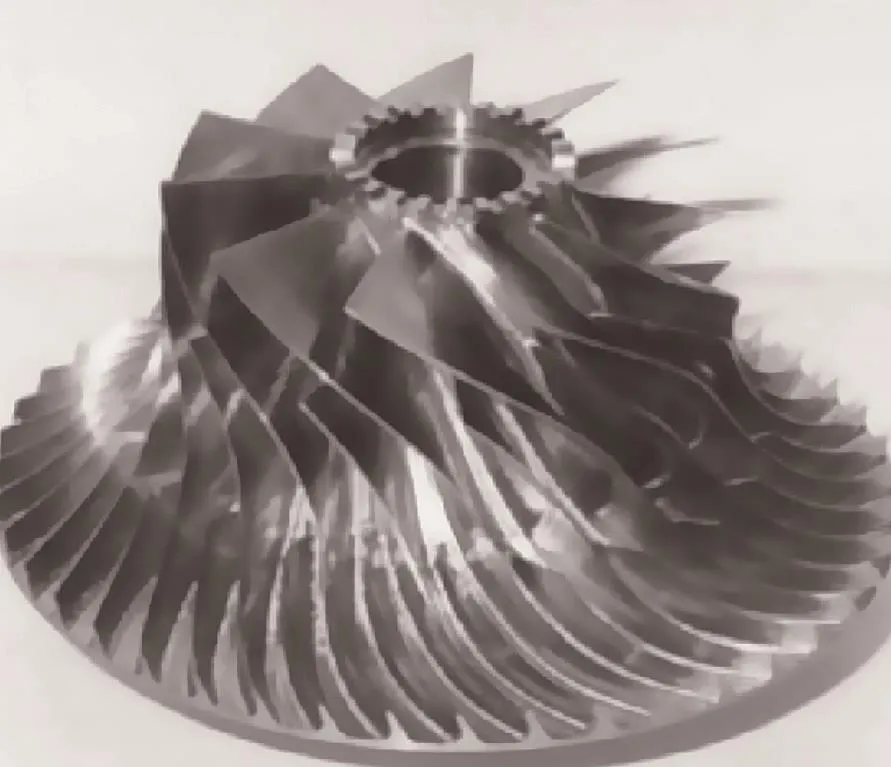

辅助动力装置(APU)是一种小型燃气轮机以及飞机的重要机载成品。现代大型客机APU功率的提升通常是以提高热力循环参数为代价,使得APU中核心机压气机朝着增压比不断提高的方向发展。与此同时,负载压气机需要在APU油耗更低的要求下满足不同条件的引气需求,要求负载压气机必须在全工况工作范围内高效可靠地工作。然而,压气机结构作为支承压气机部件在APU中能够充分发挥功能的载体,其设计过程必须严格准守相关法规和技术标准。从GTCP131-9A(见图1)为代表的APU可见,高压比跨声速离心压气机设计技术、宽裕度高效率负载压气机设计技术以及以安全性、可靠性为最终目标的压气机结构设计技术是APU压气机部件支撑大型客机APU的关键,下面从这3个方面进行梳理。

高压比跨声速离心压气机设计技术

离心压气机设计方法从最早的控制进出口面积、给定合适的进出口叶片构造角,到靠精细控制端壁子午形状和沿流程叶片构造角分布,再到靠精细控制叶片积叠形式,例如,掠、弯、倾以便获得叶轮/扩压器的良好匹配。近40年来,围绕高压比跨声速离心压气机离心叶轮设计方法和扩压器设计方法,开展了大量研究,应用于高压比跨声速离心压气机的一些典型技术如下。

图1 GTCP131-9A辅助动力装置

串列离心叶轮

串列叶轮与常规叶轮相比,进口导风轮部分可以借鉴成熟的轴流压气机设计理论完成设计,可显著提高导风轮的负荷和效率,对提升压气机的性能具有促进作用。美国于1988年实施的“综合高性能涡轮发动机技术计划”(IHPTET)中已开展串列离心叶轮设计技术研究并取得了重要进展[1]。目前已有学者在高压比离心压气机应用方面开展了相关的研究工作,图2给出了串列叶轮实物模型。

自由曲面离心叶轮

图2 串列离心叶轮

图3 自由曲面离心叶轮与常规叶轮

常规直纹面叶轮的叶片形状仅由叶根和叶尖两个截面决定,叶身由根部和尖部截面线性插值获得。虽然该种叶轮加工工艺成熟,成本较低,但难以满足未来高性能压气机研制的需求。自由曲面离心叶轮沿着叶片高度方向的厚度是可变的,增加了叶轮造型设计的维度,有利于叶轮内部流动的控制以及提高叶轮效率[2]。图3给出了自由曲面离心叶轮与常规叶轮对比图。

复合弯掠叶轮

GE本田航空发动机公司的一型发动机高压比跨声速离心叶轮如图4所示。由于该种叶轮进口尖部的超声速气流流动呈现出强烈的三维效应,借鉴轴流压气机转子复合弯掠设计理念,可在离心叶轮进口导风轮部分采用复合弯掠特征实现对叶片表面二次流动的抑制,进而提高叶轮性能。

多重分流叶片

该技术叶片在高负荷跨声速离心压气机中具有显著优势,一方面多重分流叶片可显著改善叶轮进口由于超声导致的尖部堵塞以及叶轮叶片数量多导致加工困难的双重难题;另一方面由于多重分流叶片数较多,有利于实现气流的有效约束,提升叶轮的做功能力。日本三菱重工的一型涡轴发动机用高压比离心叶轮[3]如图5所示。

反方法叶轮

相比于传统设计方法,反方法控制沿着流向涡量的偏导数实现对压气机叶片载荷的精细控制。德国航空航天研究院(DLR)已经将该技术成功应用于单级压比6:1的离心压气机设计中,图6给出了DLR设计的离心叶轮三维模型。

管式扩压器

采用串列叶轮并匹配管式扩压器的离心级模型[4]如图7所示。相比于传统扩压器,由于其扩压器通道为一系列管道,超跨声速不均匀来流经过管式扩压器大前掠结构的梳理,在平直的喉道内进一步整流后,经过锥形扩压器区和鱼尾扩压区进一步减速,在扩压通道内没有传统叶片铣削或焊接后形成的角区,气流顺畅,扩压效果良好,适用于叶轮出口绝对Ma0.95~1.2的超跨声速离心级中。

图4 GE本田公司高压比离心叶轮

图6 DLR反方法设计叶轮

图5 三菱重工高压比离心叶轮

图7 管式扩压器离心级模型

三维叶片式扩压器

早期径向扩压器叶片通常为单圆弧或者多圆弧中弧线的二维叶片,由于高压比离心叶轮出口跨间隙的泄漏流与主流掺混后形成的射流尾迹效应非常强,导致叶轮出口根部到尖部的气动参数变化非常剧烈,特别是出口的绝对气流角。三维叶片扩压器是针对不同叶高截面进行匹配设计,可有效削弱在超跨声速不均匀来流下对扩压器性能的不利影响,提高压气机效率。

楔形扩压器

楔形扩压器是APU中应用较为广泛的一种扩压器,该种扩压器的设计理论与方法非常成熟。工程应用中,采用该种扩压器主要考虑两方面因素:一方面是结构传力的需要,扩压器叶型比较厚,这样可以穿过螺栓,由叶片传递较大的载荷;另一方面是加工工艺成熟,对于成本控制具有显著优势。美国国家航空航天局(NASA)的高效率离心压气机楔形扩压器[5]如图8所示。

宽裕度高效率负载压气机设计技术

负载压气机的主要作用是提供高压气体用于飞机环境控制、主发动机起动以及其他需要气源的场合。负载压气机的工作特点表现为:使用过程中需要频繁切换不同工况,满足不同场合的使用需求,压气机不但需要在不同引气流量下高效地工作,而且还要防止极端使用条件下负载压气机发生意外喘振。因此负载压气机除去高效率特征以外的技术特征表现为:一方面需要具备导向叶片调节结构或结合其他扩稳手段保证负载压气机具备非常宽的稳定工作流量范围;另一方面需要具备防喘控制能力。

可调导向叶片

可调导向叶片是调节压气机特性的重要手段,负载压气机引气过程中通常需要根据引气压力以及引气换算流量对导向叶片进行自适应调节。当负载压气机不引气的时候,导向叶片关闭到最小位置,保证负载压气机不喘振时的功耗最小。

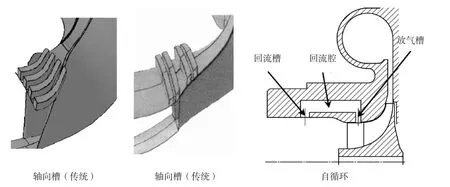

机匣处理扩稳

机匣处理具有结构简单、可靠性高、抑制叶尖间隙泄漏等明显优点。传统的机匣处理起到扩稳效果的同时也带来效率和压比的损失[6-7]。为了兼顾压气机的稳定工作裕度和等熵效率两项主要性能指标,设计出一种称为自循环的机匣处理结构,可以在不降低绝热效率的同时拓宽其稳定工作范围。自循环机匣处理扩稳作用机理为在接近喘点时气流通过叶轮尖部放气槽往回流腔迁移,气流经进口回流槽再次吸入压气机,然后再经过叶轮尖部的放气槽进行循环,由于进入压气机进口的总流量并未实质性减小,压气机进口尖部的气流迎角得到极大改善,因此可以获得压气机裕度提升。已有试验结果表明,在跨声速离心叶轮上采用自循环机匣处理结构形式,离心压气机的工作裕度在不损失效率的情况下有所增加[8]。自循环机匣与传统机匣结构对比如图9所示。

防喘控制

负载压气机在使用过程中由于频繁切换工作状态,为满足不同天气温度的引气需求,需要通过导向叶片来调节不同温度下压气机的出口引气流量和压力,避免因极端情况导致负载压气机喘振。其基本原理是在负载压气机扩压器进出口设置压差传感器,根据压差与压气机出口换算流量的关系提前设定好工作范围,若超过预警值,则负载压气机集气蜗壳下游防喘阀打开,使负载压气机快速退出喘振状态,保证使用安全。

图8 高效率离心压气机楔形扩压器

图9 自循环机匣与传统机匣

结构设计技术要求

根据中国民航局2014年颁布的CTSO-77b,大型客机APU不仅注重安全性、可靠性以及环境适应性等要求外,同时还要兼具经济性、较长的使用寿命和易于维修等特点,这些需求对于压气机转动件的强度、寿命、包容性等均提出了要求,大型客机APU的压气机结构方面需要以先进的结构设计技术作为支撑。

长寿命叶轮

成熟的APU平均翻修间隔为10000h以上,叶轮作为冷端部件中的关键件,必须具有极高的寿命。离心叶轮设计中需要充分考虑气动性能,叶轮强度寿命、振动、变形控制以及装配性等因素,在众多约束下获得满足寿命要求的离心叶轮。

叶轮包容

在CTSO-77b中明确要求对APU转子的结构设计要充分考虑叶片失效断裂或者轮盘失效断裂后产生的高能碎片脱离轨迹,应设计专门的包容结构,保证在极端条件下的包容性需求。

叶轮进口抗外物损伤

由于APU工作过程中可能会吸入异物,例如,冰块、沙石以及其他异物,为保证使用安全,离心叶轮叶片的设计必须要考虑抗外物损伤,CTSO-77b中也有相应要求,设计中叶轮通常采用叶片前缘增厚、大后掠等措施,避免因叶片前缘击伤导致叶片断裂失效,提高APU工作安全性。

压气机变形与间隙控制

由于大型客机用APU的结构特点是负载压气机和动力压气机设置在同一根细长转轴上,离心叶轮叶片和外罩之间的工作间隙对压气机性能影响非常显著,设计中需要考虑压气机叶轮受到温度载荷、压力载荷、轴向预紧力以及离心力、转子窜动等的共同作用对叶轮尖部变形产生的影响,实现对压气机尖部变形的有效控制,并通过试验确认最佳工作间隙。

引气污染控制

负载压气机提供的压缩气体在环境控制引气条件时,将气体提供给飞机的空调系统以供飞机座舱乘客正常呼吸,CTSO-77b中规定APU进气道在满足防火要求下,进气道不会释放危险量的有毒气体到引气中。压气机专业需要注意的是防止负载叶轮背腔封严篦齿滑油泄漏到负载压气机主流道中引起呼吸不适。

结束语

随着APU性能指标需求的提升,针对采用负载压气机引气构型的主流大型客机APU,一方面要求其核心机压气机的压比不断提高,另一方面要求负载压气机满足不同引气环境下高效工作,降低燃油消耗量提高经济性,同时针对APU结构设计方面还需要对接相关技术标准规定,保证APU的安全与可靠。由此可见,先进的压气机设计技术对于支撑未来大型客机辅助动力装置的研制具有重要作用。