双电机独立驱动电动三轮车辆软硬件设计

王佳奇 张成涛 尚玉玺 彭炳顺

摘要:为实现电动三轮车的双电机独立驱动差速控制,设计了由软件和硬件组成的差速控制系统,首先,介绍控制系统的结构和差速控制逻辑;然后,根据系统的控制要求设计控制器硬件,包括硬件框图和各个模块的说明;在硬件设计的基础上,采用基于附着系数相等的差速控制策略,并通过软件代码编写进行实现,使用流程图等进行表述;最后,通过搭建出的试验平台,验证所设计的控制器能否达到预期的控制要求,实车试验后的结果表明:应用该试验平台能够起到按照既定的差速控制策略实现电子差速的功能,该试验平台是可靠、有效的,

关键词:电动三轮车;电子差速;轮毂电机;软硬件设计

中图分类号:U469.72DOI:10.16375/j.cnki,cn45-1395/t,2020.02.014

0引言

随着客货运需求的日益增多,电动三轮车作为一种价格低廉、经营成本较低、灵活方便的运输工具应运而生,并与日俱增,电动三轮车根据其使用用途的区分采用不同的驱动形式:一部分采用单侧轮毂电机驱动的形式,另一部分使用无刷电机搭配差速后桥,或使用集成为一体的有齿差速双驱电机;前者仅适用于载重量小的场景,后者应用机械差速,动力性、可操纵性和安全性更好,但也造成驱动系统结构复杂,且不能发挥电力驱动的优势,同时各车轮驱动力难以实现独立控制。

相对于普通机械差速器,电子差速器有着明显的优越性,目前各学者对于此类问题多集中在控制算法的研究上:葛英辉等提出基于Ackermann转向模型和神经网络方法的复合模型;赵艳娥等基于滑模变结构控制理论对电子差速控制系统进行了探讨;王鹏等基于转速和滑移率联合控制建立了模型并仿真,在硬件设计上:方道等使用ADC0809、AT89S52和DAC0832等硬件组合设计了电子差速器;韩晓峰对可编程逻辑控制器(PLC)、轮毂电机、转向电机和转速传感器等的选型进行了说明。

本文的目的在于设计较为完善的电子差速控制系统的控制器硬件和软件编程方法,可以作为验证各控制算法的试验平台,在实车试验中,搭配基于附着系数相等的差速控制策略,在一辆单侧轮毂电机驱动的三轮车上进行改装,方法为:将另一侧的从动轮更换为同规格的轮毂电机且搭配同型号控制器,并加装本文设计的电子差速控制器,其写入的软件代码可以是能够实现电子差速控制的程序,也可以是不实现电子差速控制而使左右两侧轮毂电机电压始终一致的程序,在实车试验中,将前轮转角分别固定为左转10°、20°和30°,分别应用闭环控制将车速设定为5km/h、10km/h和15km/h,比较应用电子差速控制和不应用电子差速控制的试验数据。

1差速控制系统结构

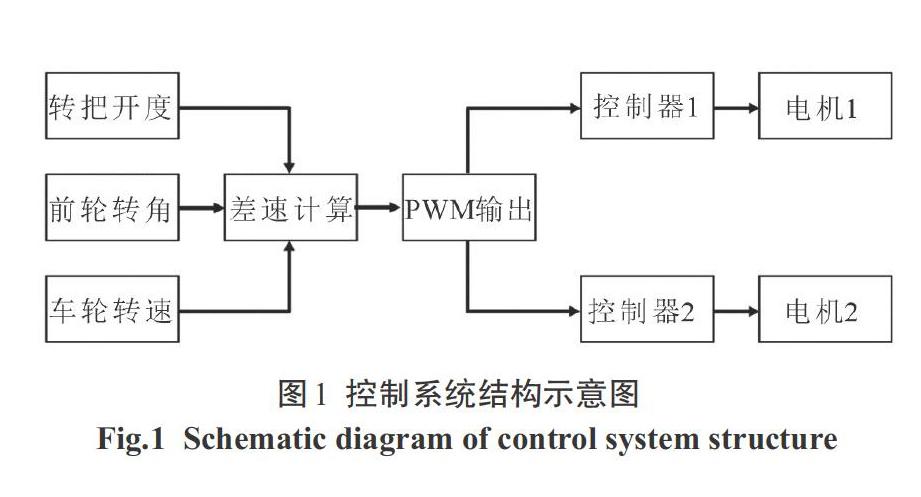

电动车辆的差速控制,其核心是电动车电机的控制,本文所构建的电子差速控制结构主要包含差速计算功能和两个电机及其控制器,完整的差速控制系统如图1所示。

将期望的功率开度和转向把转角作为电子差速控制器的输入,控制器接收到这两者的信号值,结合左右电机的轮速信息,调整左右电机各自的电压以实现附着系数的相等。

差速计算过程为:根据3个输入量计算得到两电机应该施加的工作电压,以PWM信号的形式输出给各自的电机控制器,控制两电机实现差速控制的目的,其中,转把开度决定两电机的工作电压总和,转向角度和车速共同决定了两电机的电压分配比例,应用开环控制的响应速度快,贴合传统驾驶习惯。

2差速控制逻辑

当差速控制系统接收到功率开度和转向把转角的信号后,首先判断车辆是否直行,若直行則使两轮毂电机电压相同,具体电压值的大小由接收到的功率开度值决定;若为转向行驶,计算得到外侧车轮与内侧车轮的负荷比,再根据功率开度、转向把转角和左右电机的转速三者数据,共同计算得到转向内侧电机的工作电压与工作总电压的比值,根据转向方向的不同,先计算内侧电机的工作电压,再计算外侧,将两路计算结果以占空比的形式输出,差速控制逻辑如图2所示,

3差速控制系统硬件设计

3.1系统硬件设计框图

转角检测模块采集前轮转角角度,控制指令检测模块获取加速转把的旋转开度,信号由MCU接收,MCU结合左右轮的线速度,将信号处理后输出给左右轮毂电机的电机控制器以分配左右轮毂电机的工作电压,主控制器由5v稳定电源供电,48v动力电源经电机控制器驱动轮毂电机,并在OLED显示屏上显示相关信息,硬件设计方案如图3所示。

为实现以上功能,MCU选择宏晶公司生产的IAPl5W4K58$4.其具有内置可调晶振,8个A/D模拟数字转换通道,6个高精度PWM脉冲宽度调制通道,2路CCP输入捕捉通道等,线性霍尔元件选择AH3503型号,输入量是磁感应强度,输出是和输入量成正比的电压,轮毂电机内使用41F双极锁存霍尔元件,接近s极和N极时分别输出不同的信号值,轮毂电机选用无刷直流电机,与电机控制器配套使用,通过改变输出给电机控制器的占空比来调整电机的工作电压。

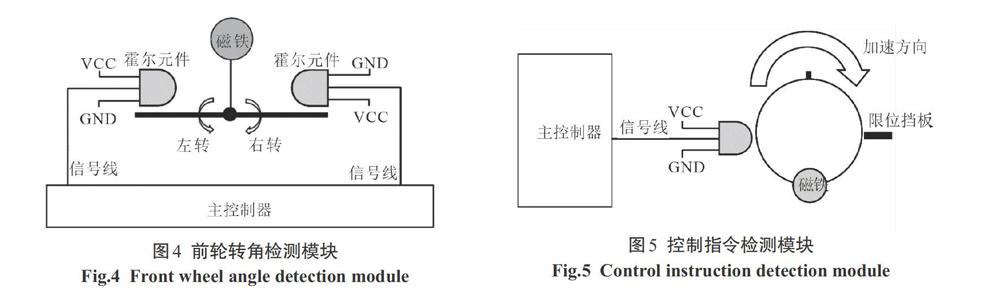

3.2转角检测模块

将钕铁硼强磁铁固定在转向轴的前伸位置处,两个线性霍尔元件放置其斜后两侧,两路信号均由MCU进行A/D转换,前轮转向角变化时,线性霍尔元件感应到的磁感应强度发生改变,两路信号值也随之变化,分析两路信号的强弱和差值,即可判断转向角的方向和大小,如图4所示。

3.3控制指令检测模块

该模块的原理与转角检测模块类似,区别为只应用一个线性霍尔元件,另增加了限位装置,通过MCU读取霍尔元件输出的信号,转换为转把的转动幅度,对应到实物为常见的右手调速转把,如图5所示。

3.4测速模块

轮毂电机运行时,电机控制器根据霍尔信号线的信号值对动力相线的电流方向进行控制,任意一根霍尔信号线的信号值都会随着轮毂电机的转动产生规律的变化,MCU采集该信号的变化规律,即可计算得到车轮的角速度,如图6所示。

3.5OLED显示屏模块

人机交互界面使用IIC接口的0.96英寸OLED显示屏,仅需使用两个普通10口,可显示转把电压转向角度、各轮转速、电压分配情况等信息,直观地观察到差速控制效果。

4差速控制系统软件设计

软件开发总体方案:基于Keil软件开发工具对系统进行编程,系统初始化包括:定时器初始化,显示屏初始化,ADC、PWM及CCP初始化,按功能可划分为定时器中断、显示屏内容显示、A/D采样模块、PWM波输出、CCP测速程序等几大部分,程序流程图如图7所示。

代码编写时应能实现以下具体功能:

1)每间隔20ms,都要采集一次控制指令检测模块和转角检测模块的输出模拟量,以便及时对行驶意图做出响应。

2)采集到车速、前轮转角等数据后,程序需要实现依此计算出离心力以及左右后轮负荷比,然后分配左右轮毂电机工作电压的功能。

3)车轮转速的计算分析在输入捕捉中断中进行,若超过规定时间没有接收到输入捕捉中断,说明此时车轮己停止转动,需将车轮转速赋值为0。

5试验过程

在正常行驶中,驾驶员希望车轮受到的侧向力较小,尤其是作为转向轮的前轮,侧向力越大,附着系数越小,行驶就越不安全,前轮承担着按照驾驶员意愿改变行驶方向的重要作用,前轮所受侧向力越小,则越接近中性转向,反之会产生过多转向或不足转向。

为验证此方案,在水平且路况良好的沥青路面行驶三轮车,使作为转向的前轮固定为左转向10。,在程序上作出修改,应用PID闭环控制使车速分别处于5km/h、10km/h、15km/h,并分别测量应用差速控制方案前后的内侧后轮转弯半径,然后再将转向前轮分别设定在左转20°、30°,再次将车速分别控制在5km/h、10km/h、15km/h,测量未应用差速控制方案时和应用差速控制方案时的内侧后轮转弯半径,其中未应用电子差速控制方案时左右两侧轮毂电机的工作电压始终相等且随着加速转把的开度值等比例增加,由于存在测量误差,所以每个角度测试前要进行推行试验测出转弯半径作为理想转弯半径,如表1所示,将试验结果的数据进行拟合,如图8所示。

试验数据表示,前轮转向角分别为左转10°、20°、30°时的推行半径依次减小;在任意转向角度时,未应用电子差速控制时的转弯半径均大于相同转向角度的推行半径,且行驶速度越快,同等条件下的转弯半径增加值越大;而当应用了电子差速控制后的转弯半径与同条件下未应用电子差速控制相比较,转弯半径明显减小且接近推行半径,偶尔会略微低于推行半径,说明应用电子差速控制与未应用电子差速控制相比,能够有效地改善不足转向的状况。

这是由于在转向行驶时,若左右侧轮毂电机工作电压相同,由于内侧轮速小于外侧轮速,通过对电机模型的分析可知;内侧轮毂电机驱动力大于外侧,在不超过地面附着力的前提下,前轮会受到与转向方向相反的侧向力,从而导致不足转向。

若应用电子差速控制实现转向运动时内侧与外侧轮毂电机工作电压的合理分配,前轮受到的侧向力会减小甚至为0.所以转向更接近中性转向,更有利于行驶的稳定;同时,在车辆转向起步时,应用电子差速控制时更加轻易且车身的抖动不那么剧烈。

6结论

针对双电机独立驱动车辆控制器的软硬件进行了设计,并应用所搭建的试验平台进行实车验证,所需的功能均由芯片内部硬件资源提供支持,大大简化了外围电路,且价格低廉,该试验平台结合已有的控制算法,可以实现预期的双电机独立控制实现差速功能的目標,若要进一步提升控制效果,可选用更高级架构和更快运行速率的Mcu,并在各项信号的检测精度和平稳性上做进一步研究。