氨水配制器在硫磺制酸尾气氨法脱硫中的应用

李孝鸿

[威顿(中国)达州化工有限责任公司,四川达州 635000]

氨(液氨、气氨)是一种可燃、易爆、有毒、有强烈刺激性的化学危险品,极易溶于水、酒精及苯等溶剂中;在局部泄漏时,宜用水喷淋稀释吸收。威顿(中国)达州化工有限责任公司(以下简称威顿达州)有800 kt/a和400 kt/a各1套硫磺制酸装置。800 kt/a硫酸装置于2011年建成投产,400 kt/a硫酸装置于2014年建成投产。2套硫酸装置各配有1套尾气脱硫系统。2套脱硫系统均采用氨法脱硫工艺,脱硫剂为氨水。氨水挥发性与温度、空气的接触面及浓度成正比。为减少氨耗,配制氨水时需控制好温度,保证氨水槽密封。氨水浓度不宜过高,能满足氨法脱硫工艺要求即可。

1 氨法脱硫工艺特点

氨法脱硫技术采用氨(NH3)作为脱硫剂除去烟气中SO2。氨是一种良好的碱性脱硫剂,从化学机理上分析,二氧化硫的脱除是酸碱中和反应,脱硫剂碱性越强,越利于二氧化硫的脱除,氨的碱性强于钙基脱硫剂;从物理机理上分析,氨液吸收烟气中的二氧化硫是气-液或气-气反应,反应速率快、反应完全,脱硫剂利用率高,脱硫效率高。相对钙基脱硫工艺,氨法脱硫工艺简单、设备体积小、能耗低;副产品硫酸铵可做农用肥料,其销售收入能降低一部分脱硫成本。

氨法脱硫工艺也存在一些缺点,如净化后的气体中残留NH3。这是考核氨法脱硫工艺的一个重要技术指标。氨法脱硫中氨损失主要包括脱硫液氨蒸气损失和脱硫塔雾沫夹带损失两部分,前者由NH3-SO2-H2O体系的性质决定,后者与操作负荷和设备条件有关。氨洗涤与其他碱液洗涤不同,因为(NH4)2SO3-NH4HSO3水溶液的阳离子和阴离子皆有挥发性。所以减少氨逃逸,主要考虑以下几方面:①采用特殊结构的脱硫塔;②控制塔内反应温度,使氨溶于水,同时保持塔底脱硫液较低的pH值;③增加喷淋次数,采用相对较大的液气比;④烟气排出前喷水洗涤,使残留氨溶于水;⑤采用合适的烟气流速等[1]。

威顿达州采用氨水配制器将液氨和软化水混合制成氨水,有效降低氨损失。

2 脱硫装置原氨水配制情况

2.1 氨水配制流程及操作方法

脱硫装置原设计采用氨水槽配置氨水。氨水槽工作压力为常压,工作温度小于或等于50 ℃,容积为20 m3。一期脱硫装置设置2个氨水槽,1开1备。氨水槽中下部装有1根圆形盘管,圆形盘管上开若干小孔,液氨进入圆形盘管后从这些小孔分布到水中。氨水槽内装有回流管,通过氨水泵不断回流有利于溶解氨气。

当氨水槽液位下降至15%时,现场人员切换相关阀门,使用备用氨水槽向脱硫塔加氨水。氨水泵设置回流模式,向低液位氨水槽加脱盐水至60%液位,再向氨水槽加入液氨(控制液氨流量不超过350 kg/h,由于液氨流量波动大,现场需多次调节)至70%液位,再向氨水槽加脱盐水至85%液位。氨水泵循环0.5 h后停止,氨水配制完成。

2.2 正常生产时氨水使用情况

一、二期脱硫装置氨水使用情况见表1。

由表1可见:随制酸装置负荷升高,一、二期脱硫装置氨水使用量增加。在满负荷时,一期脱硫装置需8 h配制1次氨水,二期脱硫装置需17 h配制1次氨水。配制氨水时,液氨流量不得超过350 kg/h,配制1次氨水大约要用1 200 kg液氨,1次氨水配制时间约3 h。因此,2套脱硫装置一直处于氨水配制状态。

表1 一、二期脱硫装置氨水使用情况

2.3 存在问题及原因分析

一期脱硫装置氨水槽液封设置在氨水槽上部,液氨阀和加水阀也安装在氨水槽上部。配制氨水时,操作人员需爬到氨水槽上部开关阀门。氨水配制后期,氨水槽液封有时会被冲破,氨气逃逸至大气中,导致现场氨味很重。现场操作人员需穿戴防护用品爬到氨水槽上部关闭液氨阀,向液封管加水做好液封,再继续配制氨水。为解决该问题,技术人员将液封装置取消,氨水槽排气管接入脱硫塔,用硫酸铵溶液吸收逃逸出来的氨气。配制氨水时,若液氨溶解不充分,氨气会逃逸至脱硫塔,引起氨分析仪和二氧化硫分析仪报警,尾气烟囱冒大烟。后来技术人员在氨水槽排气管上增加液封装置。当排气管液封被冲破时,氨水槽内氨气仍会逃逸至脱硫塔。二期脱硫装置氨水槽液封装置设在氨水槽内,排气管与脱硫塔相连。配制氨水过程中,偶尔也会出现液封被冲破,导致氨气逃逸至脱硫塔,出现尾气烟囱冒大烟等情况。

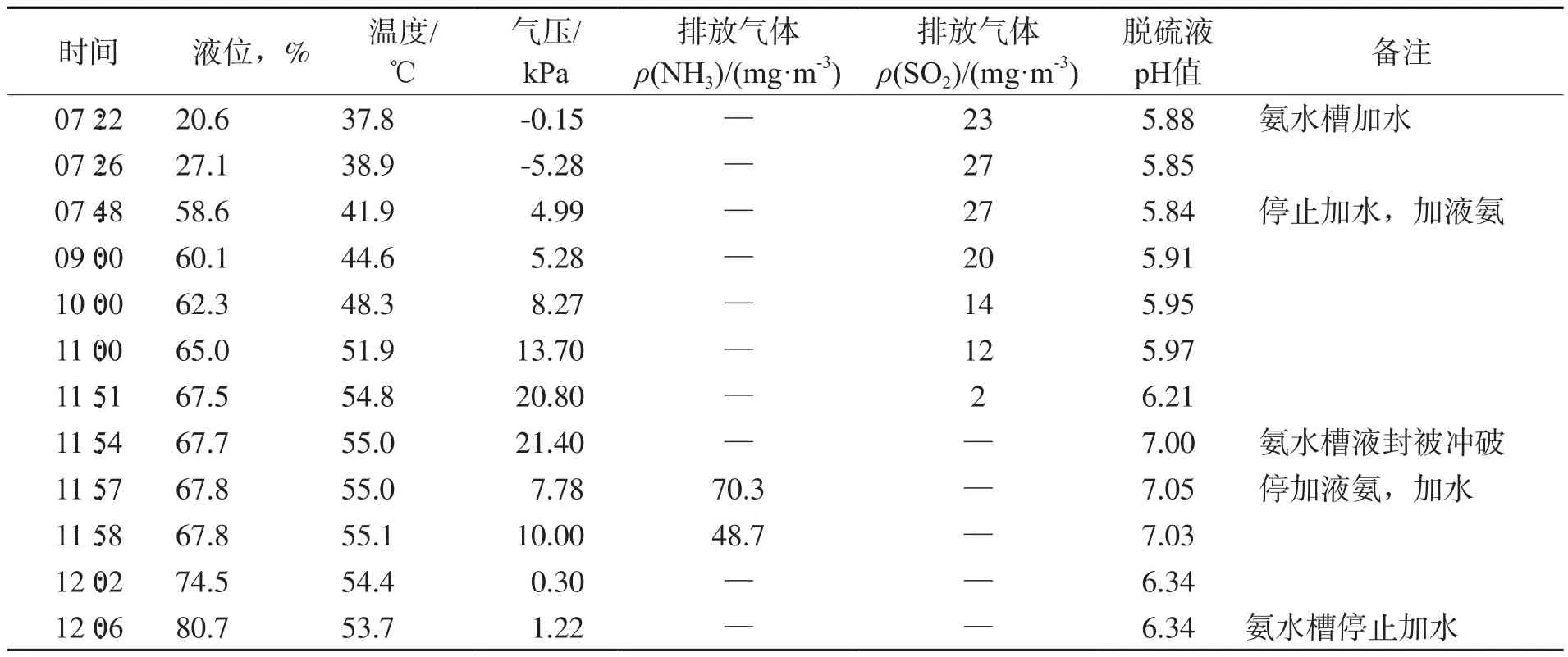

技术人员对氨水槽液封被冲破原因进行分析,认为氨水槽内气压过大或氨水槽液封管液体减少时,氨水槽内的氨气就会从液封管冲出,逃逸至脱硫塔。2019年9月二期脱硫装置在一次配制氨水中,因氨水槽气压过高导致氨水槽液封被冲破。当时制酸装置负荷为100%,脱盐水温度为26.2 ℃,液氨流量约为300 kg/h。2019年9月二期脱硫装置配制氨水时氨水槽内部温度及气压变化见表2。

由表2可见:在氨水配制后期,氨水浓度和温度升高,增大了氨的挥发性。氨的溶解性降低,使大量游离氨从氨水中进入氨水槽气相,导致氨水槽内部气压升高。当气压为21.4 kPa时,氨水槽液封被冲破,游离氨进入脱硫塔。

表2 二期脱硫装置配制氨水时氨水槽内部温度及气压变化

3 氨水配制改造情况

3.1 改造后氨水配制工艺流程

威顿达州公司决定对脱硫装置氨水配制系统进行改造。改造后,氨水配制系统由氨水配制器、换热器和氨水槽组成。液氨与脱盐水在混合稀释器中快速充分溶解、混合均匀,经换热器换热后送入氨水槽备用。改造后氨水配制工艺流程见图1。

图1 改造后氨水配制工艺流程

3.2 氨水配制器操作方法

氨水配制器操作步骤为:①打开氨水配制器出口切断阀;②打开脱盐水切断阀和调节阀,调节好脱盐水流量;③打开液氨切断阀和调节阀,控制好液氨流量;④氨水槽液位达到80%,停加液氨;⑤加入脱盐水至液位达到85%后,停止加水,氨水配制完成。

3.3 氨水配制器操作注意事项

1)氨水配制前检查。确认换热器的循环水进出口阀打开,确认氨水配制器的出口阀、隔离阀打开,确认脱盐水、液氨手动隔离阀打开。

2)配制氨水。先打开氨水配制器出口切断阀,再加入脱盐水,待流量达到2 m3/h后,再加入液氨。

3)氨水配制过程中,若发现脱盐水无流量,应立即关闭液氨切断阀、液氨调节阀和脱盐水切断阀、隔离阀,停止配氨水。防止因氨水切断阀及隔离阀关闭时,液氨压力大于脱盐水管网压力,液氨通过氨水配置器反串入脱盐水管网。技术人员增设相关联锁,若脱盐水流量低于2 m3/h时,液氨切断阀自动关闭,需操作人员检查无异常后,再将液氨切断阀复位,通入液氨。

4)氨水配制过程中,若发现液氨无流量,及时查找原因,立即关闭液氨切断阀、液氨调节阀,再关闭脱盐水切断阀和调节阀,停止配氨水。防止因液氨管线突然无压力,脱盐水通过氨水配置器反串入液氨管线。

5)氨水配制结束,操作顺序为先停液氨(关闭液氨切断阀、调节阀)再停脱盐水(关闭脱盐水切断阀、调节阀)。

6)若遇管道、阀门、法兰泄漏液氨或氨报警仪报警时,操作人员应立即关闭液氨总阀、液氨至氨水槽手动阀及脱盐水切断阀,停止配制氨水;用工艺水管对泄漏点进行冲洗稀释至无氨味,再将管内液氨排入氨水槽内后(必要时穿戴空气呼吸器),断开液氨至氨水槽阀门后法兰,打开脱盐水切断阀、调节阀,用脱盐水反冲洗液氨管道,至符合检修要求(或用工艺水稀释置换合格)。

3.4 氨水配制器使用效果

二期脱硫装置采用氨水配制器配制氨水时氨水槽温度及气压变化情况见表3。配制时液氨流量为180 kg/h,脱盐水流量为2 m3/h,脱盐水温度为31 ℃。

表3 氨水配制器配制氨水时氨水槽温度及气压变化

由表3可见:配制氨水过程中,氨水槽温度下降2.2 ℃,内部气压升高6.66 kPa。

3.5 使用氨水配制器的优点

1)氨水槽温度更低。使用氨水配制器配氨水后,氨水槽温度下降,延长了氨水槽的使用寿命。

2)氨水槽内部气压更低。使用氨水配制器后,氨水槽内部气压低,不会发生氨水槽液封被冲破、大量氨逃逸的现象。

3)操作简单。远程自动控制,减少人力劳动。

4)节能。以前配制氨水需2台氨水泵,现只需1台氨水泵。技术人员给氨水泵增加了变频器,节约能源。

5)安全。操作人员不用现场操作,避免了因液氨泄漏造成人员伤害事故的发生;现场增加氨报警仪,若有泄漏,中控室可远程关闭液氨阀,确保人员安全。

4 结语

随着硫酸装置的老化及SO2转化率的降低,二吸塔出口烟气中二氧化硫量日益增多,脱硫装置氨水使用量也越来越大。氨水配制器的成功应用减少了氨逃逸,改善了现场操作环境,保障了操作人员的身体健康与安全。