三峡升船机防撞缓冲液压系统部件内泄漏故障仿真分析

于升飞,朱汉华,周文希,任泓吉,郑 煜

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

三峡升船机是船舶快速通过三峡大坝的重要通道,通航速度是三峡双线五级船闸的4.5倍,船舶进入船厢过坝时,可能由于操作失误或船舶失控等因素对升船机的船厢前后端门造成破坏,因此保护升船机的船厢前后端门显得十分重要[1]。三峡升船机防撞缓冲系统通过缓冲液压系统减缓船舶撞击船厢上钢丝绳的冲击能量,实现对船厢的保护。在防撞缓冲液压系统的运行和维护工作中发现,其部件内泄漏具有故障率高、危害性强、诊断维修难等特点,因而获取其内泄漏故障影响规律并进一步实现故障诊断是液压系统故障研究的难点和重点[2-3]。在内泄漏故障研究方面,Kang-Youl Bae等[4]利用CFD的方法,通过改变温度和节流孔直径进行了液压执行器泄漏相关性的数值研究。Inagum[5]通过实验方法研究了工作压力、泵速和油温等对液压泵泄漏流量特性的影响,并提出了计算泄漏流量的数学模型。Zhao[6]等通过台架试验模拟了液压缸的不同泄漏水平,收集了液压缸的进出口压力信号和位移信号,找到了可以预测液压缸早期泄漏的故障特征。丰世林[7]利用AMESim软件搭建了某型运输机地面扰流板内漏故障仿真模型,分析了内漏间隙、负载和液压压力对扰流板作动筒内漏的影响。马万鹏等[8]利用ADAMS和EASY5软件建立了某火箭炮高低随动液压系统虚拟样机模型,完成了液压泵泄漏故障对系统性能的影响。米双山等[9]采用AMESim软件搭建了液压顶升系统模型,得到了液压缸内泄漏与配合间隙之间的联系。

1 工作原理及部件内泄漏原因

1.1 工作原理

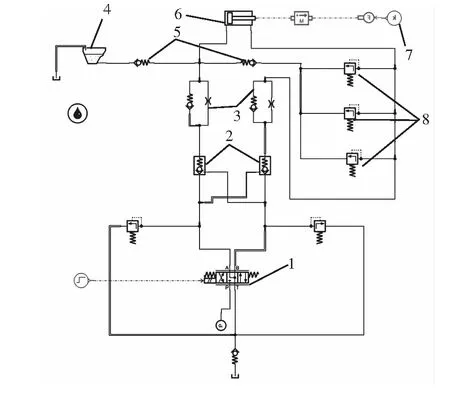

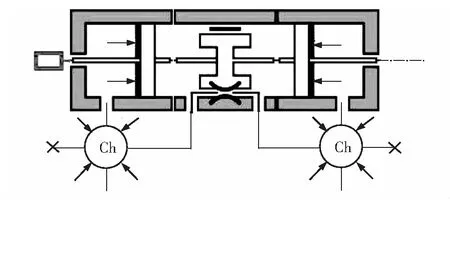

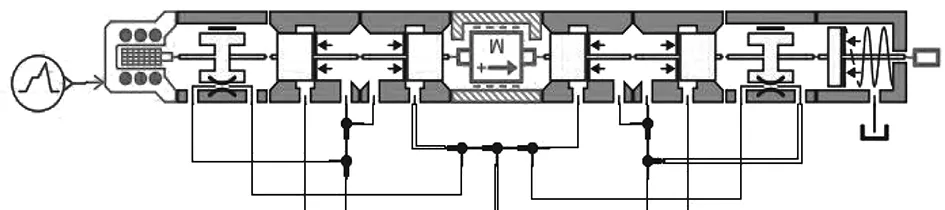

防撞缓冲液压系统由电液换向阀、液控单向阀、单向节流阀、缓冲油缸、高位油箱等部件组成,其主要功能是当船舶撞击防撞装置的钢丝绳后,液压系统缓冲油缸的压力增大,当压力达到溢流阀设定的溢流压力时,溢流阀开启,船舶的动能转化为热能,从而起到缓冲制动的作用,建立的该系统AMESim仿真模型示意图如图1所示。钢丝绳预拉伸时,来自供油系统的压力油进入电液换向阀→液控单向阀→单向节流阀→液压缸有杆腔;因为液压缸有杆腔进油,推动活塞作用,使液压油从液压缸无杆腔→单向节流阀→液控单向阀→电液换向阀,返回油箱,制动油缸活塞缩回,进行钢丝绳预拉伸动作。钢丝绳释放时,来自供油系统的压力油进入电液换向阀→液控单向阀→单向节流阀→液压缸无杆腔;因为液压缸无杆腔进油,推动活塞作用,使液压油从液压缸有杆腔→单向节流阀→液控单向阀→电液换向阀,返回油箱,缓冲油缸活塞杆伸出,进行钢丝绳释放动作。船舶碰撞钢丝绳时,钢丝绳由于弹性被拉长,缓冲油缸活塞杆从油缸中被拉出,使得油缸有杆腔的压力增大。在油缸的有杆腔一侧设置了3个不同溢流压力的溢流阀,随着船舶撞击钢丝绳作用力的增大,3个溢流阀相继被打开,从而能够实现相对平稳的缓冲制动。

1-电液换向阀;2-液控单向阀;3-单向节流阀;4-高位油箱;5-单向阀;6-缓冲油缸;7-钢丝绳受力信号源;8-溢流阀图1 AMESim仿真模型示意图

1.2 部件内泄漏故障原因

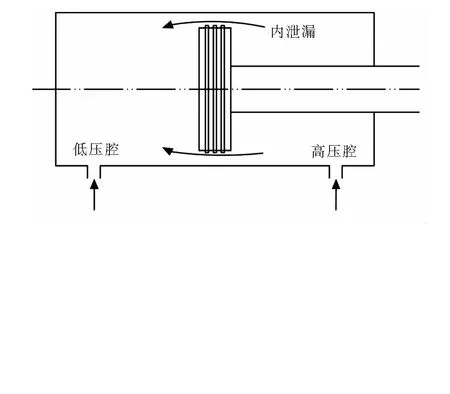

三峡升船机防撞缓冲液压系统发生内泄漏故障主要出现在缓冲油缸、电液换向阀2个部件。缓冲油缸出现内泄漏的主要原因是活塞与缸壁之间的动密封部分由于磨损导致间隙增大[10]。电液换向阀的内泄漏出现在阀芯与阀体的配合间隙,也属于圆环缝隙泄漏[11],故缓冲油缸与电液换向阀的内泄漏量可以用相同的计算原理进行阐述,本文以缓冲油缸为例说明内泄漏的产生机理,内泄漏示意图如图2所示。发生内泄漏时,右边的高压油通过活塞与缸壁之间间隙漏到右边。内泄漏量计算如下。

图2 缓冲油缸内泄漏示意图

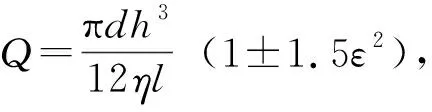

1)同心圆柱间隙。如果活塞与缸壁之间的密封件损坏或失效,则会形成同心圆柱环形间隙,内泄漏量计算公式可表示为[12]:

(1)

式中,Q为内泄漏量;h为间隙量;l为间隙配合长度;d为配合副名义直径;η为油液动力黏度;Δp为配合副两端压差。

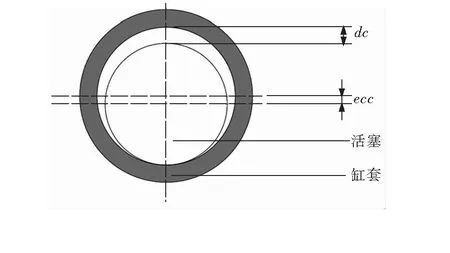

2)偏心圆柱间隙。如果活塞上的密封圈发生偏磨,或者实际加工装配过程中存在偏心情况,就会使活塞与缸壁之间形成偏心圆柱环形间隙,如图3所示[13],图中dc表示偏心时直径上的间隙高度,ecc表示偏移量。

图3 液压缓冲缸的偏心圆柱间隙内泄漏示意图

(2)

(3)

式中,ε为相对偏心率。

2 部件内泄漏故障仿真

2.1 缓冲液压系统的参数

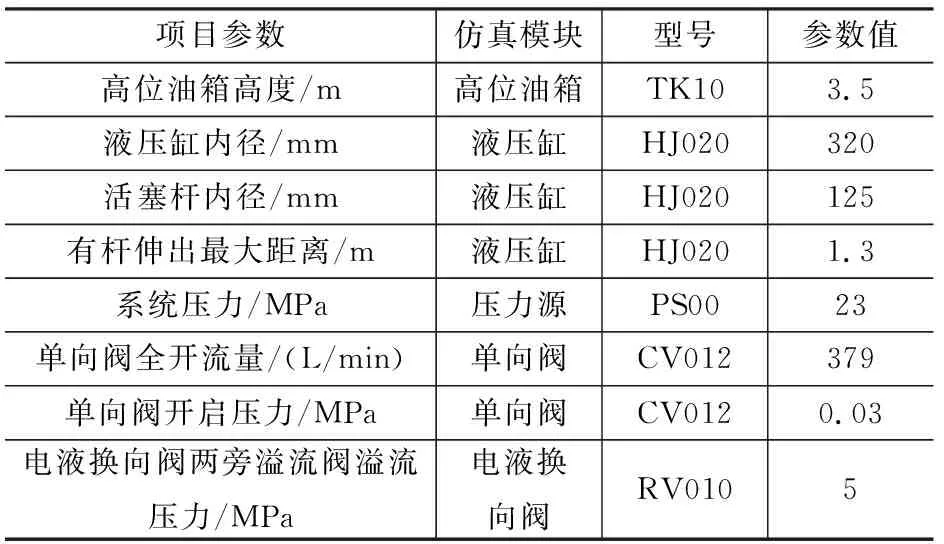

为模拟实际船舶撞击钢丝绳,缓冲液压油缸进行缓冲制动的工作过程,按实际情况设置主要参数如表1所示。

表1 防撞缓冲液压系统主要参数

2.2 缓冲油缸内泄漏

2.2.1 仿真模型

为定量研究不同参数对缓冲油缸内泄漏的影响,采用AMESim软件的HCD设计和二次组装技术[14-15],以防撞缓冲系统实际所用的双作用单活塞液压缸作为研究对象,利用AMESim软件机械库中SD0000和HCD元件设计库的BAP11、BAP12、BAF01、BHC11搭建液压缸模型替代HJ020液压缸模型,在草图模式下搭建的缓冲油缸内泄漏系统仿真模型示意图如图4所示。

图4 缓冲油缸内泄漏系统仿真模型示意图

2.2.2 仿真分析

选定间隙量、偏心量、油液黏度作为研究参数,对其产生的内泄漏进行分析。仿真时长设置为1 s,仿真步长设置为0.01 s。缓冲油缸活塞杆受力信号源设置为-8.526×105N,钢丝绳处于拉伸状态。因系统所用液压油为美孚N46#超凡无灰液压油(40 ℃下运动黏度为46 mm2/s,密度为860 kg/m3),故将动力黏度设置为39.56×10-3Pa·s。

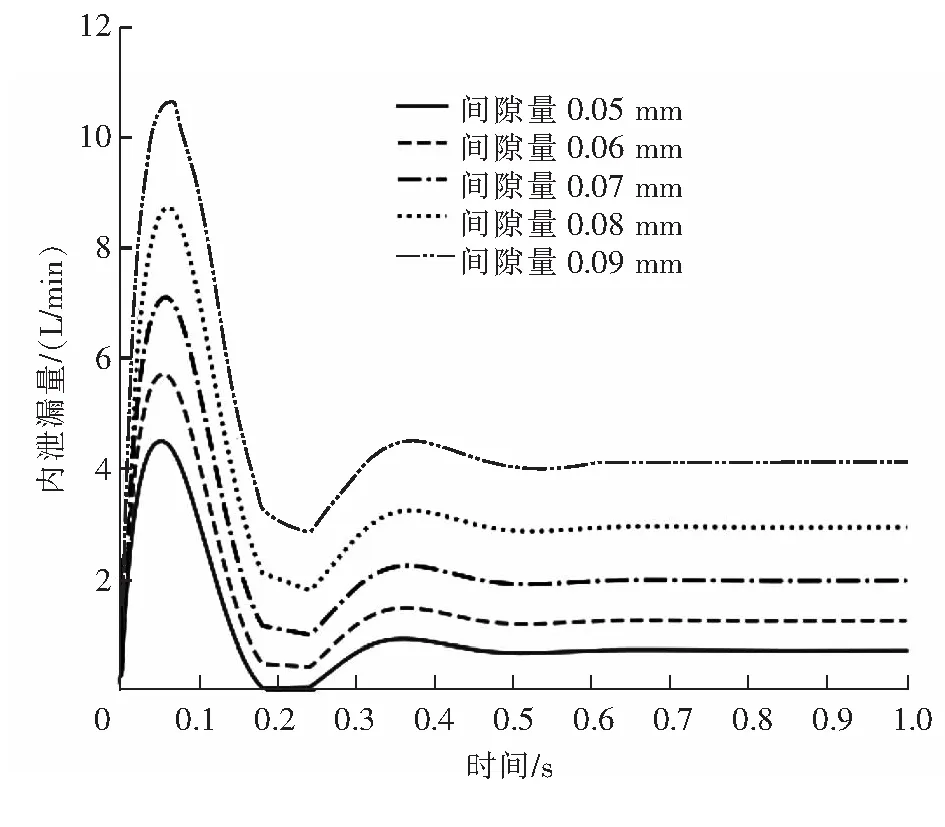

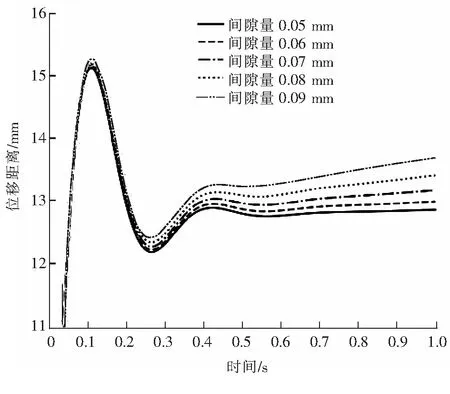

1)不同内漏间隙下的内泄漏分析。在其他参数保持不变的情况下,设置偏心量为0,间隙量分别设置为0.05 mm、0.06 mm、0.07 mm、0.08 mm和0.09 mm,利用AMESim的批处理功能进行仿真计算,得到的内泄漏量和活塞的位移距离变化曲线如图5、图6所示。

图5 不同间隙量下缓冲油缸内泄漏量曲线

由图5知,液压油黏度和偏心量一定时,随着活塞与缸壁之间间隙量的增加,缓冲油缸的内泄漏量逐步增加,泄漏量增加的幅度也加大。间隙量内取值范围在0.05~0.09 mm之间,在稳态响应下,内泄漏量变化为0.713~4.160 L/min,可见间隙量对内泄漏量的影响较大。

图6 不同间隙量下缓冲油缸活塞位移距离曲线

由图6知,随着间隙量的增加,液压活塞的位移距离也会增加,且间隙量越大,位移距离趋于稳定值的时间就越长。

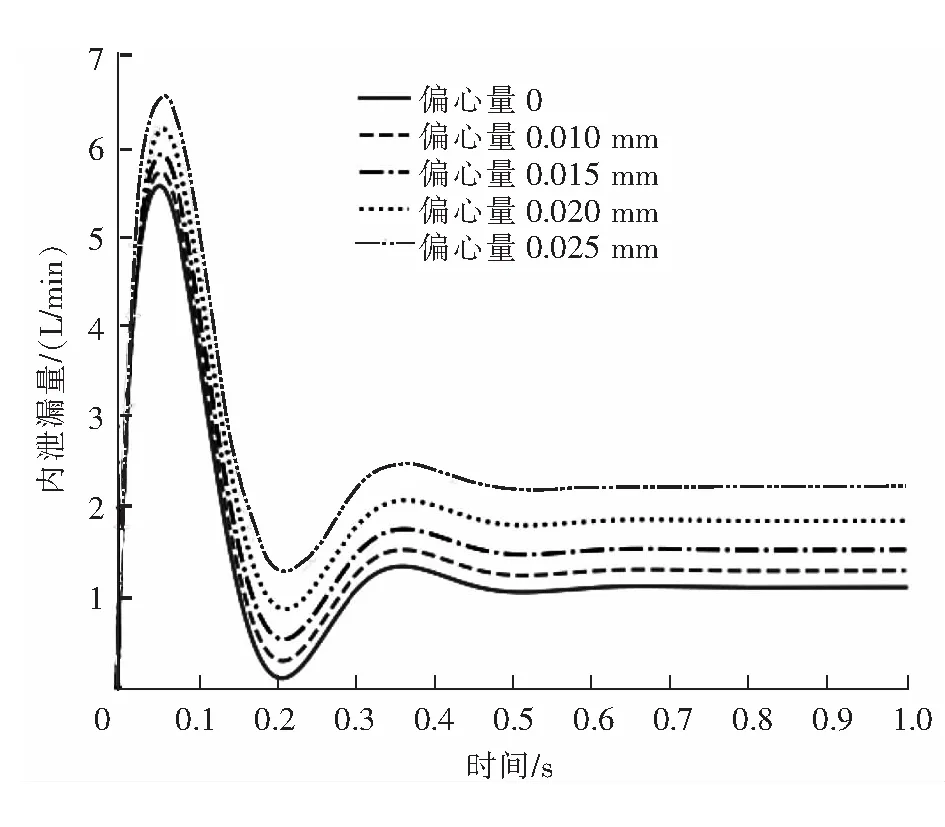

2)不同偏心量下的内泄漏分析。在其他参数保持不变的情况下,设置间隙量为0.06 mm,偏心量分别设置为0、0.010 mm、0.015 mm、0.020 mm和0.025 mm,利用AMESim的批处理功能进行仿真计算,得到的内泄漏量和活塞的位移距离变化曲线如图7、图8所示。

图7 不同偏心量下缓冲油缸内泄漏量曲线

液压油黏度和间隙量一定时,偏心量增大,偏心率增大,缓冲油缸的内泄漏量逐步增大;偏心量在0~0.025 mm之间,偏心率在0~0.83之间,在稳态响应下,内泄漏量保持在1.296~2.268 L/min,浮动范围不大。

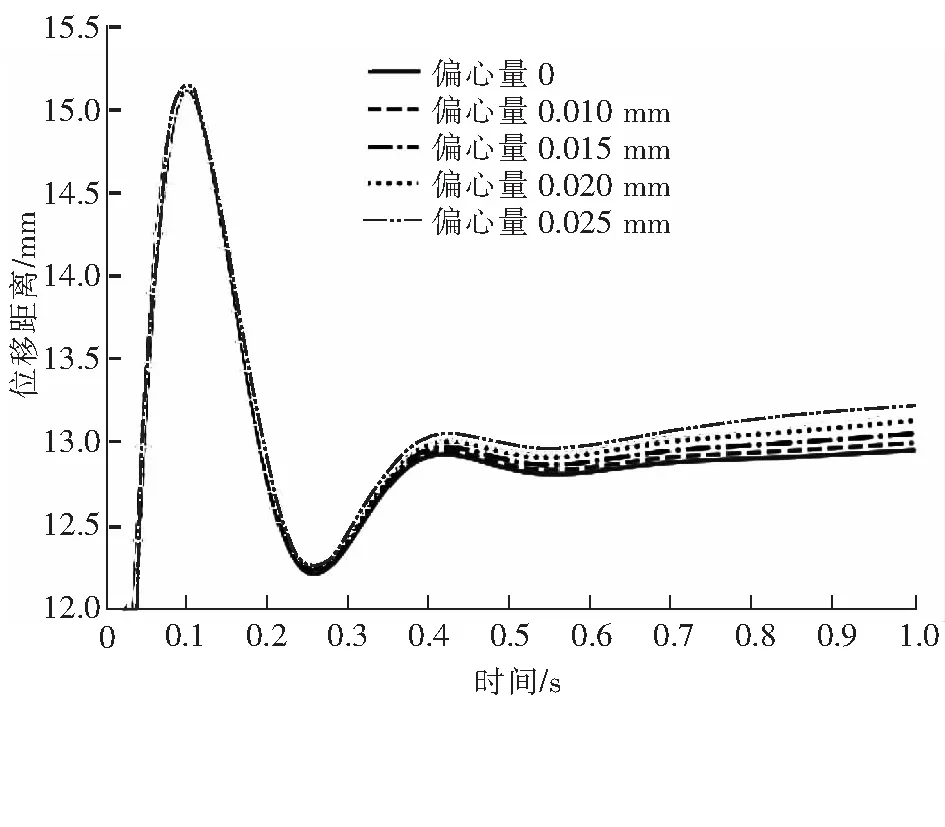

图8 不同偏心量下缓冲油缸活塞位移距离曲线

液压油黏度和间隙量一定时,偏心量增大,偏心率增大,缓冲油缸的位移距离逐步增大;偏心量在0~0.025 mm之间,偏心率在0~0.83之间,在稳态响应下,位移距离保持在12.95~13.23 mm,浮动范围较小。

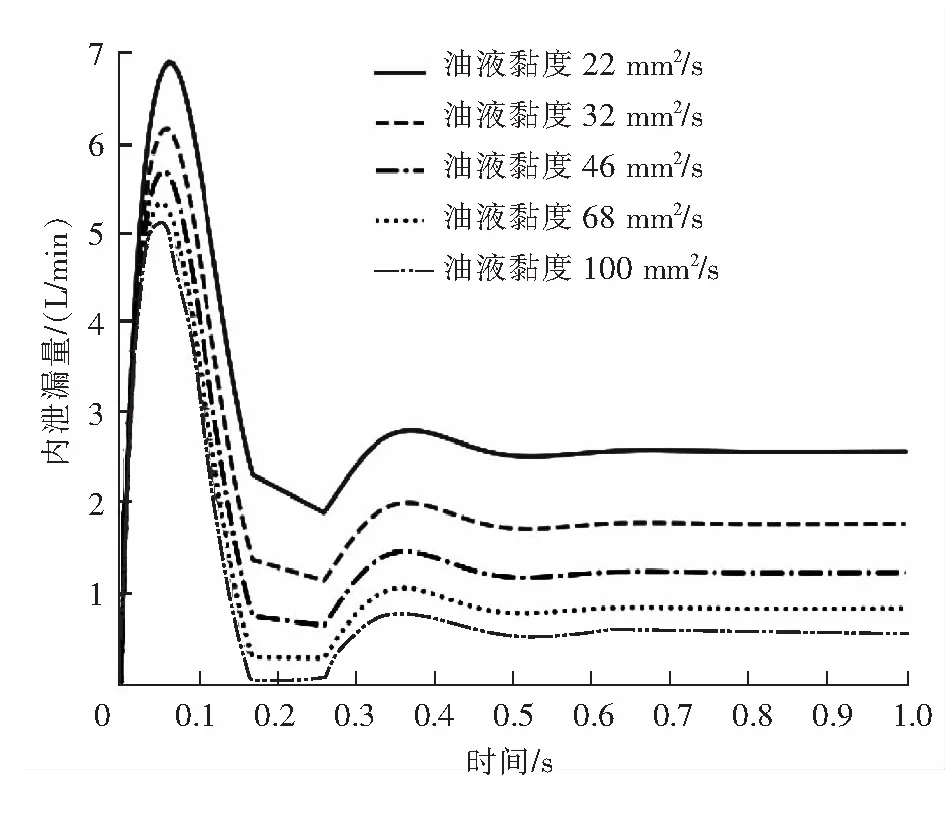

3)不同油液黏度下的内泄漏分析。根据液压油型号分别选取22#、32#、46#、68#和100#5种不同黏度的液压油,在其他参数保持不变的情况下,设置偏心量为0,间隙量为0.06 mm,油液黏度分别设置为22 mm2/s、32 mm2/s、46 mm2/s、68 mm2/s和100 mm2/s,利用AMESim的批处理功能进行仿真计算,得到的内泄漏量和活塞的位移距离变化曲线如图9、图10所示。

图9 不同油液黏度下缓冲油缸内泄漏量曲线

由图9知,随着液压油黏度的增大,缓冲油缸内泄漏量逐渐减小,且减小的速率在变缓;在稳态响应下,5种不同型号的液压油泄漏量为0.566~2.575 L/min,可见液压油黏度对内泄漏量的影响程度比偏心率较大,但没有间隙量的影响显著。

图10 不同油液黏度缓冲油缸活塞位移距离曲线

由图10知,缓冲油缸活塞位移距离与油液黏度成反比关系,油液黏度越高,活塞的位移距离越小,且黏度越高,位移距离变化的程度越小,趋于稳定所需的时间越短。

2.3 电液换向阀内泄漏

2.3.1 仿真模型

为定量研究不同参数对电液换向阀内泄漏量的影响,以防撞缓冲系统实际所用的4WEH16J7X型电液换向阀为研究对象,利用AMESim软件中机械库的MECMAS21和HCD元件设计库的BAP016、BAP013、BAP014搭建的缓冲油缸模型替代HSV34_12模型,在草图模式下搭建的电液换向阀内泄漏系统仿真模型示意图,如图11所示。

图11 电液换向阀内泄漏仿真模型示意图

2.3.2 仿真分析

选定间隙量、偏心率、油液黏度作为研究参数,对其产生的内泄漏进行分析。仿真时长设置为1 s,仿真步长设置为0.01 s,电液换向阀信号源为0,滑阀处在中位。

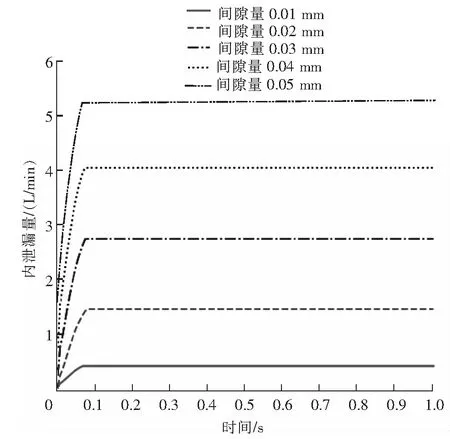

1)不同间隙量下的内泄漏分析。在其他参数保持不变的情况下,设置偏心量为0,间隙量分别设置为0.05 mm、0.06 mm、0.07 mm、0.08 mm和0.09 mm,利用AMESim的批处理功能进行仿真计算,得到的内泄漏量变化曲线如图12所示。

图12 不同间隙量下电液换向阀内泄漏量曲线

图12中,间隙量与电液换向阀的内泄漏量为正比关系,在稳态响应下,间隙量从0.01 mm变化到0.05 mm,内泄漏量从0.409 L/min增加到5.190 L/min,变化程度较大,且增大的幅度也在增加,由此可以看出,间隙量对电液换向阀内泄漏的影响程度较为明显。

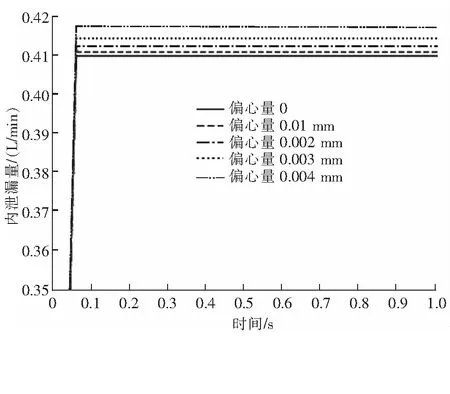

2)不同偏心率下的内泄漏分析。在其他参数保持不变的情况下,设置间隙量为0.01 mm,偏心量分别设置为0、0.001 mm、0.002 mm、0.003 mm和0.004 mm,对应的偏心率为利用AMESim的批处理功能进行仿真计算,得到的内泄漏量变化曲线如图13所示。

图13 不同偏心量下电液换向阀内泄漏量曲线

由图13知,液压油黏度和间隙量一定时,偏心量增大,偏心率增大,缓冲油缸的内泄漏量逐步增大;偏心量在0~0.004 mm之间,偏心率在0~0.8之间,在稳态响应下,内泄漏量保持在0.410~ 0.417 L/min,浮动范围较小,由此可见,偏心率对电液换向阀的内泄漏影响程度较低。

3)不同油液黏度下的内泄漏分析。在其他参数保持不变的情况下,设置偏心量为0,间隙量为0.06 mm,油液黏度分别设置为22 mm2/s、32 mm2/s、46 mm2/s、68 mm2/s和100 mm2/s,利用AMESim的批处理功能进行仿真计算,得到的内泄漏量变化曲线如图14所示。

图14 不同油液黏度下电液换向阀内泄漏量曲线

由图14知,油液黏度与电液换向阀的内泄漏量成反比关系,油液黏度越大,电液换向阀的内泄漏量越小,且减小的程度随之增大,油液黏度从22 mm2/s到100 mm2/s,在稳态响应下,内泄漏量从5.38 L/min减小到3.91 L/min,变化幅度较小。

3 结束语

针对三峡升船机防撞缓冲液压系统的缓冲油缸和电液换向阀内泄漏问题,通过在AMESim平台上搭建三峡升船机防撞缓冲液压系统模型,并联合用HCD库元件搭建的液压油缸和电液换向阀泄漏模型,从间隙量、偏心率和油液黏度等参数变化对其进行故障仿真,有效模拟了缓冲油缸和电液换向阀的内泄漏故障,得到如下结论。

1)在3种因素中,间隙量是影响缓冲油缸和电液换向阀内泄漏的主要因素,因此在其实际运行维护中要重点对间隙量进行监测。

2)内泄漏量随着油液黏度减小而增大,故要控制液压油的工作温度、进行油液排气和更换液压油,从而避免油液黏度降低,防止内泄漏加大。

3)偏心率与内泄漏量成正相关关系,为防止内泄漏的产生,应采用正确的安装工艺,减小安装偏心误差。