压力管道裂纹检测技术对比与发展趋势探讨

胡主宽

压力管道裂纹检测技术对比与发展趋势探讨

胡主宽

(广东省计量科学研究院,广东 广州 510405)

裂纹直接影响压力管道的运行安全。从压力管道裂纹检测技术原理出发,阐述当前运用较为广泛的检测技术特点、优缺点等;对比分析这些检测技术在压力管道裂纹检测中的应用场合;并总结出压力管道裂纹检测技术的主要发展趋势。

压力管道;裂纹;检测技术

0 引言

压力管道是一种具有较大危险性的承压特种设备,广泛应用于工业生产。如何对压力管道实行安全监察,确保其安全运行,对保障人民生命和财产安全具有重要意义。裂纹是压力管道最容易出现的缺陷,国内外学者对裂纹检测技术开展了深入研究。裂纹检测技术主要包括声学法、射线法、光学法、电磁法等。这些技术都有其优劣性,如何选择合适的检测技术,是一项复杂过程。同时,在实际应用场合无法对每种技术都通过试验进行验证后再选择。本文对各种压力管道裂纹检测技术的优缺点、适用范围等进行对比分析,得出有益于实际应用的结论。

1 检测技术分析

压力管道裂纹是影响压力管道安全的重要因素。裂纹产生机理主要包括机械疲劳、应力腐蚀、蠕变破坏和热疲劳等[1]。目前,针对裂纹的检测方法主要有超声波检测技术、渗透检测技术、磁粉检测技术、射线检测技术、光纤传感检测技术、红外热成像检测技术等。

1.1 超声波检测技术

超声波检测技术主要包括声发射检测技术和超声导波检测技术。

1.1.1 声发射检测技术

声发射检测技术被动接收裂纹声发射信号,其检测原理:压力管道出现裂纹时,激发出应力波;通过声传感器接收并从复杂背景中检测出裂纹声信号。如文献[1]通过在压力管道上布置声传感器进行局部监测,对裂纹产生的应力波较敏感,可实现远距离实时监测。该技术适用于检测结构复杂、空间狭小、不易近距离接触的管道,如核电管道、大型电站锅炉管道等[2]。声发射检测技术的难点在于从复杂背景中提取裂纹的应力波声信号。为提高识别的准确性,文献[3]、文献[4]提出可变模态分解方法、经验模态分解联合自相关差分Duffing振子方法等,但阈值选取受人为经验影响。

1.1.2 超声导波检测技术

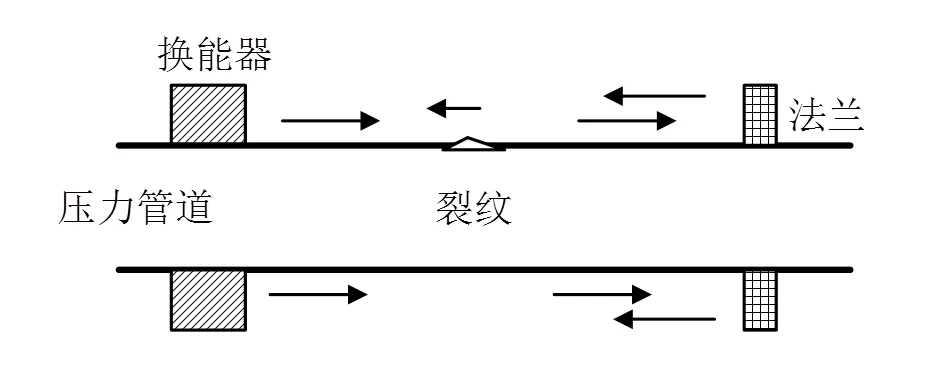

超声导波检测技术是主动式声学检测法,其检测原理:声波发射后沿管道轴向传播,并最终返回到传感器;反射波能量差异可反映管道变化。该技术是一种非接触、长距离扫描的检测方法,其示意图如图1所示。优点是非接触、实时、安装维护方便等;缺点是在复杂声环境下,很难检测初期裂纹信号,仅通过声压和频谱分析容易造成误判和漏判[5]。

图1 超声导波检测技术示意图

1.2 渗透检测技术

渗透检测技术基于液体的毛细现象和固体染料在一定条件下的发光现象。该技术的优点是操作简单、直观,适用于表面开口缺陷检测;缺点是无法对隐藏于压力管道焊缝表层以下的缺陷进行检测,同时会对压力管道造成污染[6]。

1.3 磁粉检测技术

磁粉检测技术是通过缺陷处漏磁场与磁粉的相互作用而显示铁磁性材料表面及近表面的缺陷。铁磁性材料被磁化后,由于压力管道裂纹存在不连续性,使压力管道表面和近表面的磁力线发生局部畸变产生漏磁场。吸附在压力管道表面的磁粉,在合适的光照下形成可视磁痕,进而显示出压力管道不连续的位置、大小、形状和严重程度。该技术的优点是直观、速度快、成本低、灵敏度高,可检测细小缺陷;缺点是只能检测铁磁性材料缺陷。

1.4 射线检测技术

射线检测技术检测原理:当射线穿透被测压力管道时,压力管道有裂纹部位与无裂纹部位对射线的吸收和散射能力不同,通过检测透过压力管道的射线强度,如胶片感光,判断其是否存在裂纹[7]。该技术的优点灵敏度高、直观可靠,且重复性较好;缺点是成本高、速度慢,不适用于壁厚较厚的压力管道,且射线对人体有害。射线检测技术示意图如图2所示。

图2 射线检测技术示意图

1.5 光纤传感检测技术

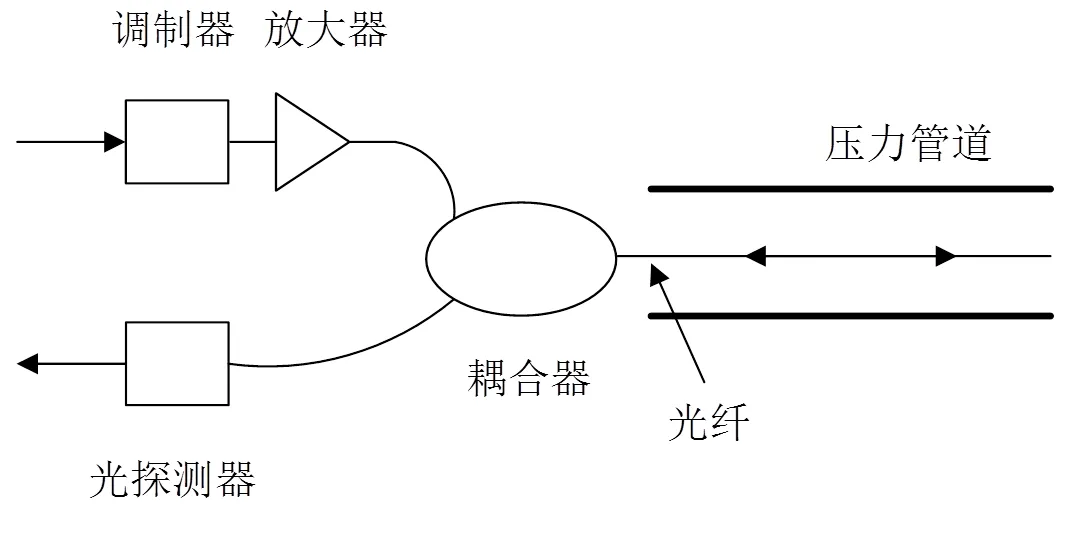

光纤传感检测技术在压力管道裂纹研究中是一种新兴的检测方法,其灵敏度高、实时性好、抗电磁干扰。文献[8]研究了分布式与准分布式光纤检测方法,其中,分布式光纤检测方法分为光反射技术、光干涉技术、光散射技术,其测量范围大、损耗小、易于布网、适用于长距离传输管道监测;准分布式光纤传感方法测量精度高、定位准确,但损耗大,适用于小范围的高精度监测和精确定位。光纤传感检测技术的示意图如图3所示。

图3 光纤传感检测技术示意图

1.6 红外热成像检测技术

红外热成像检测技术通过检测压力管道的红外辐射能量,根据各部分表面温度形成辐射红外能量图像,判断管道是否存在裂纹。该技术的优点是直观、灵敏度高、精确度高,适用于各种温度的压力管道监测,不受时间与环境温度的限制;缺点是对材料的导热率、几何尺寸要求比较高。

2 检测技术对比

射线和超声检测技术一般用于内部缺陷检测;磁粉和渗透检测技术一般用于表面缺陷检测。射线和超声检测技术可检测表面缺陷,如裂纹、针孔等,但灵敏度比磁粉、渗透方法低很多。磁粉检测技术可检测近表面的隐藏缺陷,但可靠性不高。

为更好地在实践中选择适用的压力管道裂纹检测技术,确保工业生产安全,本文对压力管道裂纹检测技术从技术原理、实时性、可视化、灵敏度、成本、准确度、适用范围等方面进行对比分析,如表1所示。

表1 压力管道裂纹检测技术对比表

从技术原理来看:声发射、射线、红外热成像等检测技术都是无损检测;而渗透、磁粉等检测技术则需要特定的介质作为耗材,且渗透检测技术还可能污染压力管道,故其在技术原理方面存在一定的劣势;光纤传感检测技术利用光学原理,为保证测量精度对外部环境的要求较高。

从实时性来看:超声波、磁粉、光纤传感、红外热成像检测技术都可实现实时检测,检测速度快;而渗透检测技术需要液体慢慢渗透到管道壁上再进行检测,故其检测速度慢;射线检测技术需将射线穿透压力管道后的图像成像在胶片上,检测速度也较慢。

从可视化来看:红外热成像、磁粉、射线、渗透检测技术都可生成相应的图像,从而更直观地看到压力管道的实际情况。

从灵敏度来看:红外热成像、磁粉、光纤传感检测技术的灵敏度较高。

从成本来看:红外热成像、磁粉、渗透检测技术的成本较低,光纤传感检测技术成本较高。

从准确度来看:光纤传感检测技术的准确度最高,其余检测技术的准确度适中。

从适用范围来看:红外热成像检测技术对材料的导热率、几何尺寸要求比较高;超声波检测技术易受复杂环境影响;磁粉检测技术只能检测铁磁性材料缺陷;光纤传感检测技术适用于精度要求较高、测量环境较好的场合;声发射和超声导波检测技术的适用范围最广。

3 检测技术发展趋势探讨

综合以上技术对比分析可知:1)在压力管道裂纹检测中超声波检测技术更为通用,理论与应用研究最多,并且随着声信号处理等技术的不断发展,该技术将在压力管道裂纹检测中发挥更大作用;2)光纤传感检测技术对检测速度、精度方面要求较高,且对成本可承受较高的应用中,最具有优势。

4 结语

本文梳理超声波、渗透、磁粉、射线、光纤传感、红外热成像等6项检测技术的原理、优缺点等,总结了压力管道裂纹检测技术的主要发展趋势。从原理上看:非接触、无损检测方法更有发展前景,如超声导波检测技术、声发射检测技术等,对于大型场景应用较为合适;对于特定场合的检测,如小范围、精度要求高等,光纤传感检测技术较适合;对于需要可视化监控的场合,红外热成像检测技术相比于磁粉、射线检测技术更合适。本文通过这6项技术的对比分析,对实际应用中选择哪种技术具有较好的参考价值。

[1] 张英豪,张云忠,杨楠.锅炉压力管道裂纹检验分析[J].中国机械,2015(8):3-4.

[2] 孙志涛,张延兵.基于声发射技术的压力管道泄漏监测[J].中国特种设备安全,2015,31(3):32-37.

[3] 安连锁,冯强,沈国清,等.可变模式分解在炉膛压力管道微弱泄漏信号检测的应用研究[J].锅炉技术,2015,46(4):1-6.

[4] 安连锁,冯强,沈国清,等.炉膛压力管道微弱泄漏信号检测方法研究[J].动力工程学报,2015,35(5):354-360,372.

[5] 郑满荣.压力管道超声导波检测技术应用研究[J].广东科技, 2013,22(18):164-165.

[6] 陈立鞍.浅谈压力管道的无损检测技术[J].科技创新与应用, 2014(22):291-291.

[7] 李理.浅谈氨制冷压力管道工艺要求及不停机检测技术[J].自动化与信息工程,2013,34(6):45-48.

[8] 郑元辽,刘月明.光纤传感监测压力管道泄漏技术进展综述[J].传感器与微系统,2014,33(9):15-17,21.

Discussion on Comparison and Development Trend of Crack Detection Technology of Pressure Pipeline

Hu Zhukuan

(Guangdong Institute of Metrology, Guangzhou 510405, China)

The crack of pressure pipeline directly affects the safe operation of the boiler. Starting from the principle of the crack detection technology of the pressure pipeline, this paper focuses on the technical characteristics, advantages and disadvantages, and the scope of application of the current widely used technology. This paper compares and analyzes the application of these technologies in the crack detection of pressure pipeline, and summarizes two main development trends of the crack detection technology of pressure pipeline.

pressure pipeline; crack; detection technology

胡主宽,男,1964年生,学历:本科,高级工程师,主要研究方向:计量检测管理。E-mail: hzk@scm.com.cn

TH16,TH7

A

1674-2605(2020)02-0003-04

10.3969/j.issn.1674-2605.2020.02.003