批次化生产在猪场疫病净化中的重要作用

(南充职业技术学院,四川 南充 637131)

1935年,东德首次提出了批次生产理念,猪场开始实施批次化分娩产仔。法国从20世纪70年代开始,几乎有100%的猪场都实行批次化生产管理。至20世纪90年代,荷兰、丹麦等欧洲国家相继实施“全进全出”的饲养模式,并开发了多种批次化管理模式,生产技术日趋成熟,在欧美成为主流。近年来,国内从欧美地区开始逐步引进批次化生产技术模型,应用也越来越广泛。实践证明,批次化生产能提高猪群健康度和日增重,大部分的疫病(如猪瘟、猪伪狂犬病)通过梯队管理、生物安全以及疫苗防疫能够得到净化。目前,我国养猪生产形势越来越趋向规模化、集约化和工厂化,猪新旧疫病的不断发生仍然是养猪业必须面临的现实难题,尤其是近两年非洲猪瘟防控形势异常严峻,更使猪场在疫病防控、生物安全方面面临挑战。批次化生产模式可以使传统连续饲养方式造成的疫病传播得到阻断,使养猪的生物安全风险降到最低,在养猪生产中具有重要的实践意义。

1 批次化生产的涵义

猪群批次化生产模式,最初是借鉴早期的工业化批次式生产模式,在实际应用中逐渐转变为针对猪等畜禽的批次生产模式。此模式利用了全进全出的生产方式,即是将原有的不间断的连续生产模式(每天都有配种、分娩、助产、断奶、疫苗注射、销售肥猪的工作),改为在集中的时间段内依次完成,且间隔分明有规划,即将生产阶段或日龄在同一批次的猪只圈养在一起,并在同一批次转群或出栏,使猪群的健康状况、生产性能(增重速度、饲料报酬及上市日龄等)保持在最佳的状态。

猪群生产管理采用全进全出的方式来隔离饲养,所有生产阶段虽处在同一猪场内,但实施批次化生产,不同批次猪只不混养,每栋猪舍或每个单元饲养同一批猪只,视猪场规模可采取1周、2周、3周、4周或5周一个批次生产,各栋猪舍或各单元间严格执行隔离防疫措施。不同生产阶段(如配种妊娠、分娩哺乳、仔猪保育、生长育肥)的猪只各自处于不同的猪舍或单元内,采用全进全出的方式实施生产管理。

2 批次化生产在猪场疫病净化中的作用

落实好猪场疫病防控是提高养猪生产效益的重要保障,特别是在目前非洲猪瘟还没有有效疫苗防疫的情况下,实施批次化生产管理是猪场疫病防控与净化的重要途径之一,它在疫病净化中发挥着重要的作用。

2.1 减少猪只与场外的接触,降低疫病感染概率

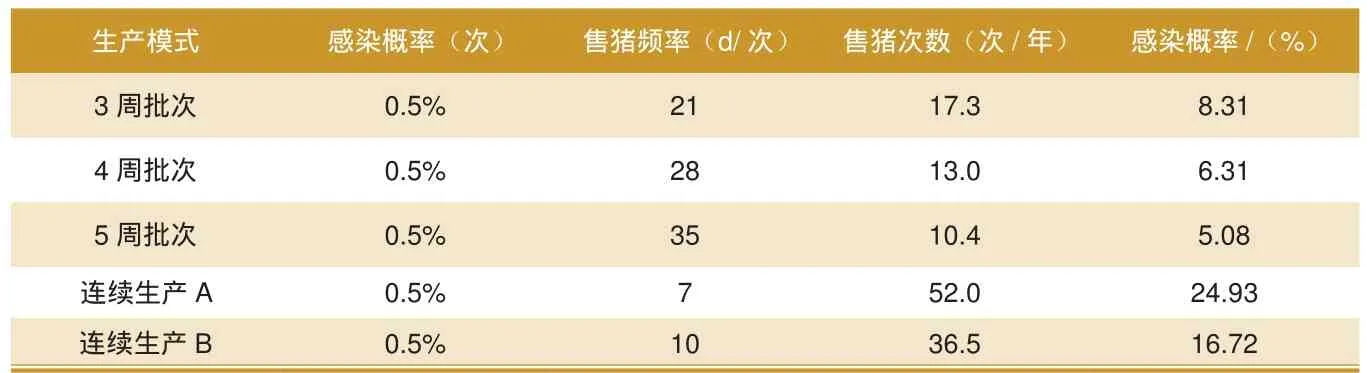

采用批次化生产可以改变售猪频率。连续生产模式下,售猪次数不确定且较为频繁,比如7 d/次或10 d/次。但如果采用3周批次、4周批次或者5周批次生产,售猪频率可变为21 d/次、28 d/次和35 d/次,换算成年售猪次数分别是52次、36.5次、17.3次、13次和10.4次。假设每次售猪感染某种重大疫病的概率是0.5%,不同的生产模式下每年感染该疫病的概率分别是24.93%、16.72%、8.31%、6.31%和5.08%。通过对比不难发现,每7 d卖一次猪和每35 d卖一次猪,感染概率相差将近二十个百分点。可见,通过减少售猪频率,可以降低猪场接触疫病病毒的风险(表1)。

2.2 降低车辆、人员和物质进出猪舍频次

2.2.1 降低与车辆的接触频率

实施批次化生产管理主要可降低五种车辆与猪场的接触频率:一是降低引种车出现的频次。为了更新猪群结构,引种是很多国家级核心猪场生产中必可不少的环节,但在传统饲养模式下,很多猪场对后备母猪及其他异常母猪利用率普遍较低,部分猪场300日龄以后的母猪利用率不足50%,导致母猪淘汰量增大,相应地会增加引种数量及次数。实施批次化生产后,通过定时输精技术可以有效提高后备母猪和异常母猪的利用率,从而降低母猪的淘汰数量,降低引种次数,减少车辆与猪场的接触频次。二是降低转场车出现的频次。在很多大型养猪场,通常采用多点式养殖模式。在传统的生产模式之下每周可能都要进行转猪,而采用批次化生产后,尤其是在大周批次生产模式之下,譬如21 d、28 d、35 d批次,就可以实现每个周期的集中转运,从而降低车辆在断奶仔猪转保育场、保育猪转育肥场进出的频率,降低转场路途中接触到疫病病毒的风险。三是降低卖猪车与猪场接触的频次。卖猪车辆对猪场存在潜在的威胁,在传统的饲养模式下,连续生产可能7 d或10 d卖一次猪,如果淘汰猪的数量较多的话,卖猪的频率可能会更高。批次化生产实现同期配种、同期分娩,可以保证每批次的猪群年龄、体重相对趋同,就可以实现猪只同批、同期集中上市,从而减少猪场与卖猪车辆的接触频率。四是降低死猪拖车出现的频次。传统连续生产模式下,疫病会使猪场经常发生猪只死亡现象,必然导致死猪拖车出现的频次增大,这对猪场来说有很大的风险。实施批次化生产后,通过集中生产,同批次猪只出现死亡的时间相对比较集中,就可以集中对这些死猪申报保险,再让死猪拖车拉走,减少猪场与场外死猪拖车的接触。五是降低饲料车与猪场接触的频次。传统连续生产模式下,猪舍内不同单元之间或猪舍之间的猪只体重差异大、饲料种类多、周转次数多,因而饲料车与猪舍接触的频率高。实施批次化生产管理,同一单元或猪舍饲料品种单一,从而降低饲料车拉料次数。

表1 不同生产模式下售猪频次感染某重大疫病的风险比较

2.2.2 降低人员接触风险

一是降低场内生产岗位员工接触风险。批次化生产有工作高峰期和低谷期,生产岗位人员可在低谷期集中休假、隔离、增加隔离时间。二是降低场外后勤员工与猪舍接触的风险。首先,批次化生产通过对物资的分批次消毒,可以降低人员转运物资的频率,从而降低间接接触的风险;其次,批次化生产中,尤其是大周批次生产模式,可以集中分娩、转群或者上市,从而减少人员转移物资的次数,减少人员与外卖(托养)猪群的接触。三是降低外来人员与猪场接触的频率。外来人员包括参观人员、猪贩、保险公司人员等。通过批次化生产,可以集中上市、托养或淘汰处理,可以明显降低这类人员与猪场的接触频率。

2.2.3 降低物资接触频率

一是可实现分批次消毒。对物资进行分批次消毒,可以减少其转移次数,从而降低物资之间接触的风险。二是降低物资接收频次。以采购猪精液为例,因为猪精液有保质期,不可能长时间一直保存,所以在连续生产模式下,每隔3~5 d就要采购一次。如果采用大周批次生产模式,就可以集中采购、集中生产,降低物资与猪群的接触频率,从而降低带毒外来物资传播疫病的风险。三是提升库房生物安全。集中转移、集中生产消耗,不仅可大幅缩短库存周期从而提高库房与资金利用率,还可以有更多清理、消毒库房的机会。

2.3 批次化生产利于净化猪舍空气环境,降低场内猪群间的接触风险

很多学者的研究证实了猪舍环境中有害病菌大量存在,对猪群健康有较大危害。在封闭式猪舍中,猪排泄物和饲料等粉尘化形成的气溶胶可导致饲养人员和猪呼吸道发生疫病,而气溶胶中的微生物被认为是引起上述问题的主要原因。猪舍内的颗粒物多为病毒、细菌、放线菌、立克次体等的载体,所形成的微生物气溶胶随呼吸可进入猪的肺部和呼吸道,进而引发呼吸道传染病的传播。因此,如果猪长时间存在微生物浓度很高的环境中,将对猪健康构成非常大的威胁。事实上猪场很多常见疾病都可以通过气溶胶传播,如猪蓝耳病、猪链球菌病、猪呼吸道综合征、猪传染性胸膜肺炎等疫病。大量研究证实了在猪舍气溶胶中确实存在大量致病菌或内毒素。Hong 等[1]在18栋猪舍中气溶胶中检出了大量的弯曲杆菌、产气荚膜梭状芽孢杆菌、肠球菌和大肠埃希菌,这些致病菌对人类及猪的健康有着巨大的危害。许铭洙等[2]研究也表明保育舍气溶胶中弯曲杆菌、大肠埃希菌数量及内毒素(革兰氏阴性菌细胞壁的成分)水平显著高于其他猪舍,而弯曲杆菌丰度与猪的生产性能呈负相关,且在未摄入抗生素的仔猪粪便中大量存在,而大肠埃希菌易导致断奶仔猪腹泻,且其丰度与内毒素的水平呈显著正相关。Kim 等[3]研究表明断奶仔猪粪便菌群中大肠埃希菌的丰度显著高于其他生长阶段的猪只。刘传德[4]研究发现,猪舍PM 2.5 中的细菌真菌种类相当丰富,在保育舍、分娩舍、妊娠舍、育肥舍的PM 2.5样品中,分别含有细菌866种、915种、809种、908种;分别含有致病性细菌121种、98种、102种、134种;分别含有真菌227种、277种、333种、316种;分别含有致病性真菌26种、21种、27种、32种。

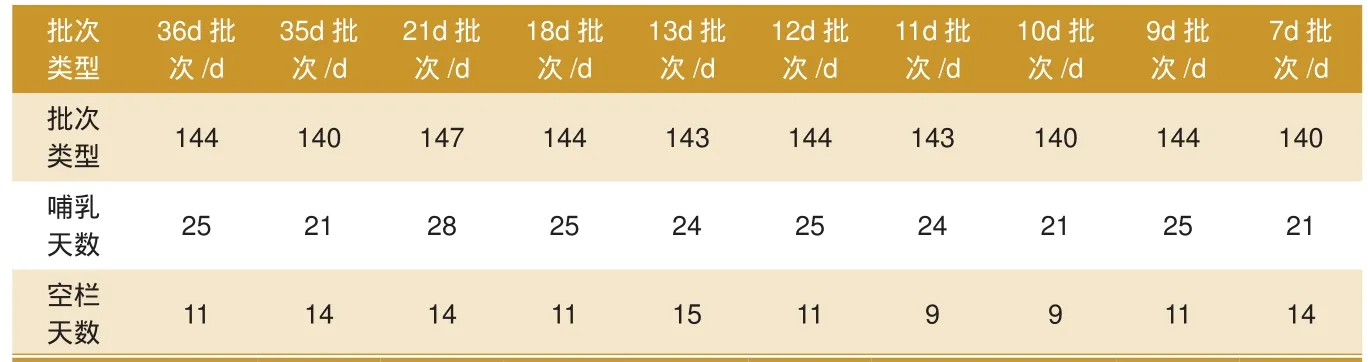

批次化生产从形式上说就是一种梯队化的管理模式,可以真正做到猪群全进全出,避免猪群之间的接触,也有利于净化猪舍空气环境,降低空气气溶胶中病原微生物的含量。研究表明,从梯队的初期、中期到后期,圈舍空气环境中细菌、病毒的含量也会有所增加,到梯队快结束时,这一含量达到最高值。梯队结构结束之后猪群转走,人员对圈舍进行彻底冲洗消毒以及干燥的时间内,清除或降低空气中病菌含量,细菌和病毒的含量就会显著降低,从而有效切断猪只之间交叉感染的途径。在这之后还可以通过一段时间的空栏,留出充裕的时间对圈舍进行彻底的消毒,将病毒和细菌的感染风险进一步降低。从表2可看出,不同批次类型的空栏天数基本上都在10 d以上,这对于猪场进行消毒和卫生防疫留足了时间,对产房进行冲洗、消毒、干燥,以及再进行一次消毒、干燥与使母猪提前上产床都是时间充裕的。所以,批次化生产一方面可以有效降低场内猪群间的接触风险,另一方面可以通过降低空气中病原微生物的浓度来减少猪感染疫病的概率。

表2 批次化生产条件下不同批次类型空栏天数一览表

3 结语

综上所述,批次化生产在猪场疫病净化中起着重要的作用,从这种模式本身来说,它也有着不可替代的优势。批次化生产模式下,处于同一栋猪舍或舍内同一单元内生产进程相同的猪只,均匀度好,便于实施精准免疫,从而提高免疫合格率,使猪群整体抗病力增强。

从前述中已经阐明,批次化生产并不是新的理论和实践模式,在国外许多猪场已经得到了相当普遍的应用,实际上中国很多猪场也已在实施。未来,在我国生猪生产日益规模化、集约化发展的时期,猪场批次化生产是一种必然趋势,在实施过程中,需要结合具体的生产情况进一步完善和规范。