纤维材料动态热机械性能分析方法的研究

季 轩,周丽华,王 伟,韩春艳

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

动态热机械分析(DMA)是一种在程序控温下对试样施加交变应力(或应变),测量材料的应变(或应力)随温度、时间或频率响应的热分析方法。动态力学试验可以获得材料的储能模量(E′)、损耗模量(E″)及损耗角正切(Tan δ)等信息,研究其粘弹性特征[1-2]。

DMA是公认的灵敏度最高的测定材料玻璃化转变温度(Tg)的方法[3],它只需要很少的样品就能够在较宽的温度和频率范围内进行试验,是研究材料结构与性能关系的有效手段。除了研究材料的玻璃化转变温度外,DMA还应用于表征材料的次级转变,表征共混高分子材料的相容性,表征高分子材料的阻尼性能以及评价高分子材料耐环境能力等领域[4]。

目前,一些学者在不同的领域对材料的动态热机械性能分析方法展开了研究。王博等利用动态热机械分析仪研究了橡胶的物理性能,研究结果表明与差示扫描量热仪(DSC)相比,DMA除了能够测试材料玻璃化转变温度,还可以根据频率外推曲线得到材料在不同频率下的应用情况[5]。楼倩等利用动态热机械分析仪对印制电路板(PCB)玻璃化转变温度的分析方法展开了研究,重点对测试过程的影响因素展开了分析,探索了合适的测试条件[6]。王丹等开展了橡胶加工分析仪(RPA)与DMA测试炭黑填充胎面胶动态热机械性能的比对研究,以比较两种方法的优劣[7]。

现在大多数动态热机械分析仪均配备了悬臂、拉伸、压缩、剪切等不同类型的夹具以满足样品的测试需求,但是这些夹具大都要求样品为样条、片材、膜等,难以对纤维样品进行直接测试。研究纤维材料动态热机械性能分析方法,对于提高仪器利用率,拓展仪器功能有一定的意义。

本文利用动态热机械分析仪对纤维材料进行分析,从夹持方式、预加张力、夹持距离、升温速率等方面对测试结果的影响因素进行了研究,提出了较为可靠的分析方法。

1 试 验

1.1 试验设备

DMA 8000动态热机械分析仪,美国Perkin Elmer公司。

1.2 试验材料

涤纶DT丝,规格为135D/36F,自制。

1.3 试验方法

纤维样品经过前处理后,使用拉伸夹具固定在振动轴上,在不同的测试条件下对样品进行动态热机械分析。从分析结果图谱中,可以求得储能模量玻璃化转变温度Tg(E′)、损耗模量玻璃化转变温度Tg(E″)以及tanδ峰值温度T(tanδ)等特征温度点。

2 结果与讨论

2.1 夹持方式对分析结果的影响

DMA 8000动态热机械分析仪的拉伸夹具是由上下两个独立部件构成,夹片为金属材质,主要夹持材料为薄膜、板材等,难以直接夹持纤维材料。为了让纤维样品稳定地固定在夹具中,需要对纤维进行前处理,将其两端的厚度增加,使其能够被金属夹片夹住不滑脱。本文对两端打结法、胶水封端法、锡箔封端法、铝箔封端法等多种前处理方法进行试验,探索最合适的前处理方法。

两端打结法是将纤维两端通过打结的方式增加厚度,但是在实际操作中发现该方法难度较大,在打结过程中会使纤维束中一些纤维发生滑移,导致部分纤维松脱;而且,此方法较难控制夹持距离,纤维结经常露出夹具导致试验失败。

胶水封端法是用耐热胶将纤维两端粘结,使纤维不易在夹具中滑移的方法,但是在实际操作中发现,胶水在滴上纤维时会使纤维散开,导致一部分纤维在样品拉紧时处于松弛状态,影响试验工作的开展。

锡箔封端法和铝箔封端法都是用金属片将纤维两端包裹,增加纤维与夹具间接触面积的方法,区别在于所用金属的材质不同。这两种方法操作简单,易于控制夹持距离,制得的样品能够稳定地固定在夹具中。由于铝箔的耐热性高于锡箔,为防止在加热过程中锡箔发生熔融黏在夹具上,铝箔封端法是较为合适的前处理方法。

表1 铝箔封端法测试精密度的试验结果

表1为使用铝箔对纤维封端的精密度试验结果,从表中可以看出,样品的Tg(E′)、Tg(E″)、Tg(Tan δ)均在一定的范围内波动,各温度点的极差均在1℃以内,精密度较好。

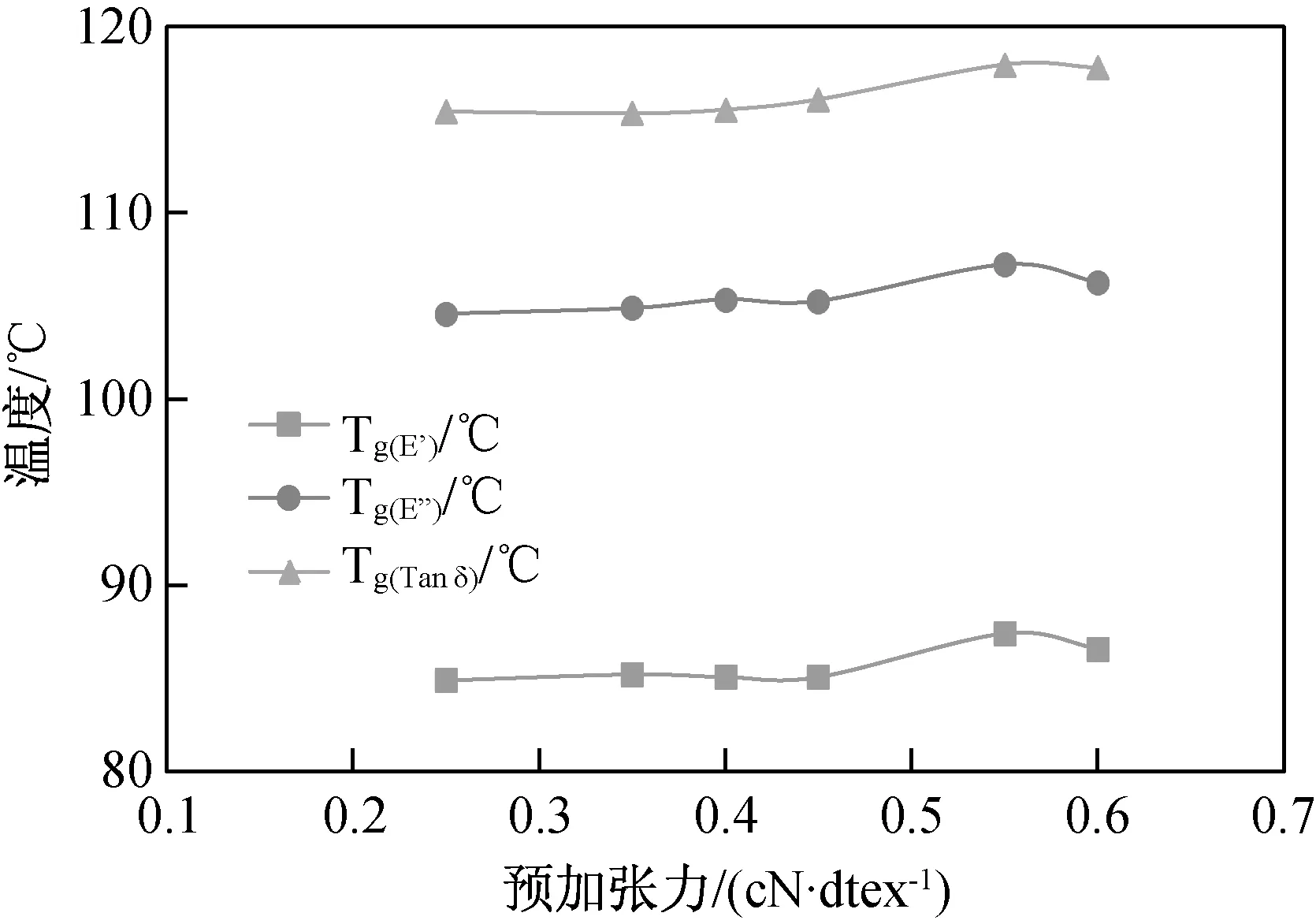

2.2 预加张力对纤维动态热机械性能的影响

表2和图1为不同预加张力的试验结果。从表中可以看出,当预加张力为0.05 cN/dtex时,样品处于半松弛状态,无法得到试验结果;当预加张力为0.25~0.45 cN/dtex时,样品各特征温度点变化很小,试验结果较为稳定;当预加张力大于0.55 cN/dtex时,样品的试验结果发生较大波动,试验结果的稳定性降低,从图中可以更加直观地观察到这一趋势。

表2 不同预加张力的试验结果

图1 不同预加张力的试验结果

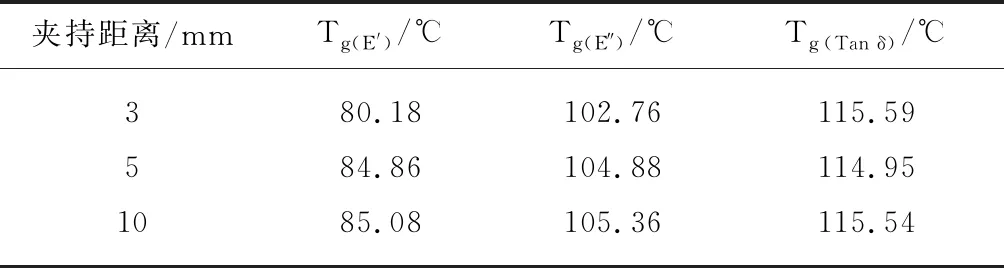

2.3 夹持距离对聚酯纤维动态热机械性能的影响

表3为不同夹持距离的试验结果,从表中可以看出,夹持距离过短时样品的动态热机械性能发生明显变化,夹持距离为5 mm和10 mm时样品的试验数据变化不明显;夹持距离对样品Tg(tan δ)影响较小,对Tg(E′)和Tg(E″)影响较大。考虑到铝箔封端法在较长的夹持距离条件下能够制得更加稳定样品,所以夹持距离选择10 mm为宜。

表3 不同夹持距离的试验结果

2.4 升温速率对纤维动态热机械性能的影响

表4为不同升温速率的试验结果。从图中可以看出,随着升温速率的提高,样品的玻璃化转变温度逐渐升高,说明选择一个合适的升温速率十分重要。考虑到动态热机械分析仪炉体较为巨大,为保证炉体中不同位置的温度变化相同,应该以一个较低的升温速率进行试验工作。因此选择2℃/min。

表4 不同升温速率的试验结果

3 结 论

a) 使用铝箔对纤维样品进行前处理,能够得到较为稳定的试验结果。

b) 预加张力控制在0.25~0.45 cN/dtex,试验结果较为可靠。

c) 样品的夹持距离为10 mm时,既能够保证试验结果的稳定可靠,又能够保证前处理的稳定性。

d) 考虑仪器的炉体较大的影响,升温速率设置为2℃/min为宜。