基于全以太网通信的水泥厂电气与自动化集成控制系统方案

贾源森(中国中材国际工程股份有限公司(南京),江苏 南京 211100)

0 引言

IEC61850标准于2004年首度发布,被公认为变电站自动化领域的全球通信标准,在简化保护及控制IED的一体化方面代表着一个巨大进步。凭借其标准化的IED模式、数据及通信服务,IEC 61850标准可确保来自不同供应商的电力设备的互操作性,并且可以替换变电站自动化领域的所有典型通信协议。通过一个变电站系统配置描述文件,即便是电压等级、供电范围不同,仍然可以建立一个统一格式、统一内容、各个厂商通用的变电站监控系统。并且支持电气系统要求的SOE、故障录波以及满足高时效的连锁保护所需要的的GOOSE通信。基于以太网技术及灵活开放的系统架构,IEC 61850标准确保应用程序在系统的整个生命周期内的有效性。因此非常适合作为电气系统与控制系统之间的通信协议。

PROFINET为自动化通信领域提供了一个完整的网络解决方案,囊括了诸如实时以太网、分布式自动化、故障安全以及网络安全等当前自动化领域的热点话题,并且,作为跨供应商的技术,可以完全兼容工业以太网和现有的现场总线技术,保护现有投资。PROFINET网络和外部设备的通讯是借由PROFINET IO来实现,PROFINET IO定义和现场连接的外部设备的通讯机能,其基础是级联性的实时概念,PROFINET IO定义控制器(有“主站机能”的设备)和其他设备(有“从站机能”的设备)之间完整的数据交换、参数设定及诊断功能。因此它适用于控制系统中控制器与I/O站之间的通信,以及部分PLC与DCS之间的通信,数据的实时性和灵活的拓扑结构都能够得到满足。

Modbus TCP适用于网络通信,是应用于电子控制器上的一种通用语言。通过此协议,控制器之间、控制器经由网络和其它设备之间就可以通信了。Modbus协议定义了一个控制器能够识别的消息结构,而无需关心它们是经过何种网络进行通信的。它描述了一个控制器请求访问其它设备的过程,如何回应其它设备的请求,以及怎样侦测错误并记录。Modbus是一种请求应答协议。Modbus比其它通信协议使用的更广泛的原因在于这种协议是一种开源协议并且无版权要求的,开发的软硬件成本低,对于供应商来说易于部署和维护。因此Modbus TCP协议适用适用于智能电表、MCC、计量设备以及部分PLC设备与DCS系统之间的通信。简单易用,但是数据传输量和数据实时性都不如ProfiNet。

1 工程应用方案

对于水泥厂一体化电气自动化监控项目,本方案采用ABB System 800xA作为DCS和电气监控系统的平台。因为800xA系统是一个开放式的系统,能够直接兼容IEC61850 ed1和ed2,ProfiNet和Modbus TCP以及其它基于TCP/IP的以太网总线协议,并且800xA已经内置了对应通信协议的应用库和元素,能够大大减少通信设置、组态、调试、操作和维护的工作量。另外,800xA系统支持多服务节点的功能,可以使得不同通信协议的网络相互之间隔离,从而提高系统的整体安全性和结构化布局。

本方案考虑水泥厂的通用需求以及对于现场维护的安全要求,设计的原则为:在中控室集中部署服务器和工程师、操作员站,在现场分布放置带有总线接口模块的控制器。按照通信协议的不同,划分为4个TCP/IPC以太网:

(1)DCS控制网络:连接现场AC800M控制器与中控室的服务器、工程师站和操作员站以及破碎和包装的远程操作员站,实现集中监视和控制。

(2)IEC61850电气监控网络:连接现场控制器CI868通信模块、现场配电室的中压保护IED设备、中压电机开关设备、中控室电气集成服务器,实现IEC61850电气设备与控制系统的集成。

(3)Modbus TCP现场设备网络:连接现场控制器CI867通信模块、现场MCC和综保以及智能电表、布袋除尘PLC等,实现现场第三方设备与DCS的通信连接。

(4)ProfiNet现场 I/O网络:连接现场控制器CI871通信模块、现场I/O站、皮带机ABB安全PLC、在线分析仪,实现现场的分散控制。

网络拓扑示意图见图1。

图1 网络拓扑结构图

在方案中,核心的网络交换机均采用赫斯曼品牌的管理型交换机,对于IEC61850通信网络,为了满足电气的特殊规约,使用了支持IEC61850 GOOSE协议的专用赫斯曼交换机。

所有的网络均采用光纤环网的方式连接,保证了通信的可靠性以及在维护期间通信网络的可用性。另外整体控制网络中的所有节点均采用双网冗余的连接。因此全厂控制网络的结构稳定可靠。

2 软件功能与配置

本方案的软件功能组态的最大特点在于全部使用ABB System 800xA内置标准工具和应用库即可实现全水泥厂各子系统的集成和组态,无需使用第三方的通信网关协议转换,或者第三方软件工具配置电气系统通信等,从而提高了工程效率,并且能够扩展更多的软件功能,更好的服务于水泥用户。

2.1 IEC61850 IED设备集成

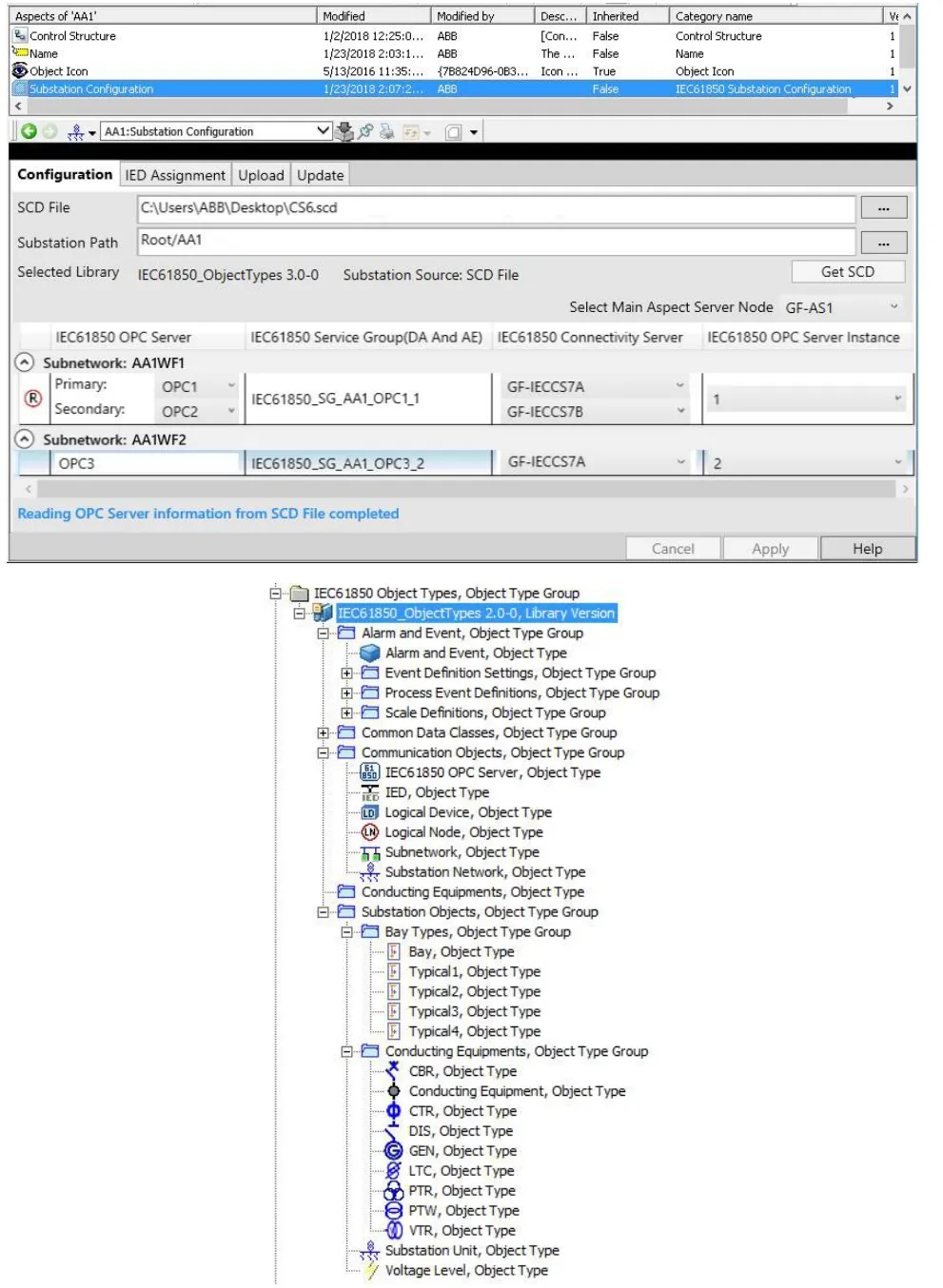

在800xA系统内部,可以直接导入电气系统的SCD文件,见图2。

图2 通过800xA系统直接导入变电站子网

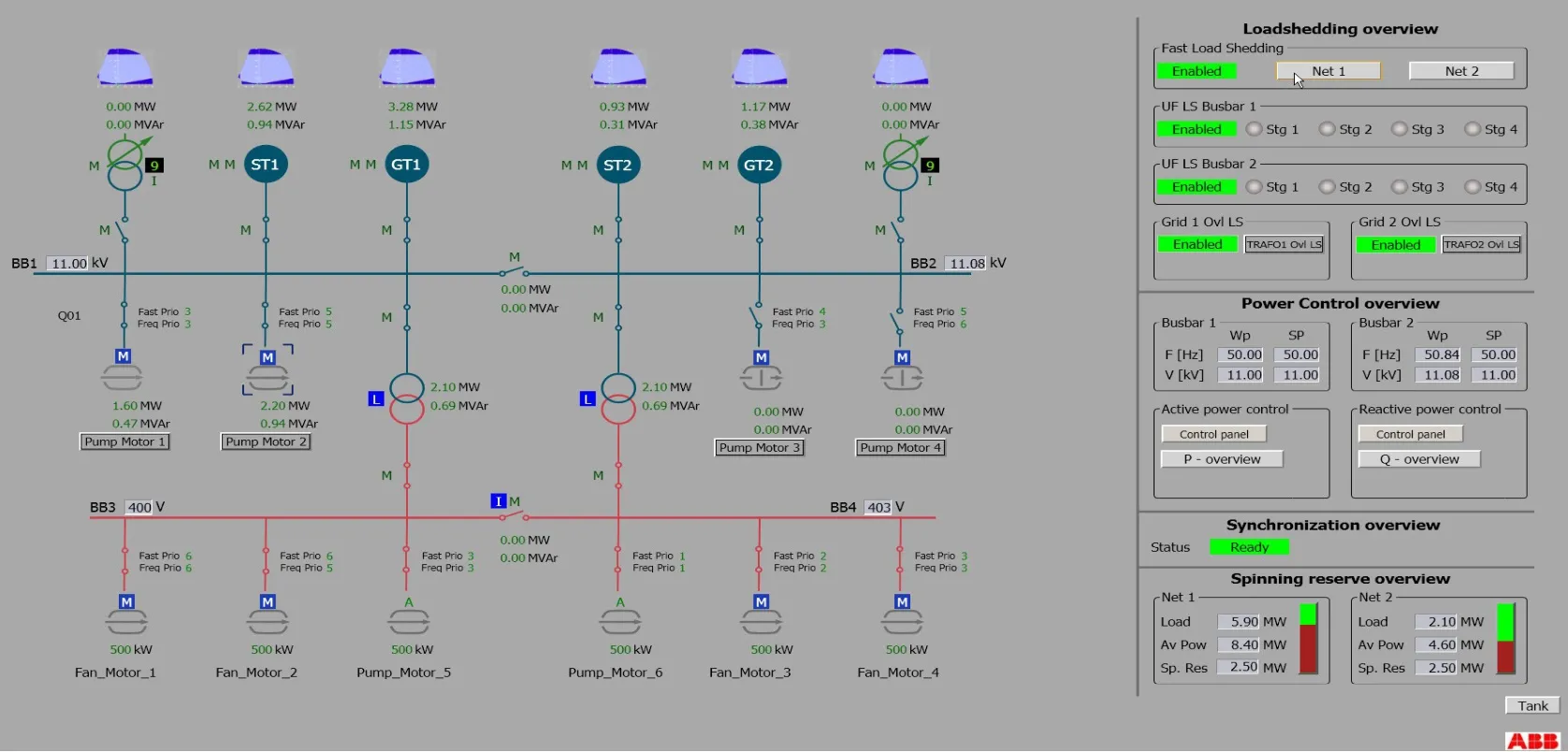

基于对象库,可以实现标准化的间隔、保护开关、变压器等设备的图形化显示、报警和事件管理、操作面板以及电气系统与控制系统之间的连锁逻辑。实际监控单线和计量分析图见图3。

图3 800xA集成电气状态和信息监控

2.2 ProfiNet设备集成

常规项目必须先进行硬件配置,FAT打点完成后才能够进行软件编程,在很多项目中出现了工程师在用户现场编写控制程序的情况,导致调试时间过长、反复修改以及工期紧张的情况。ABB 800xA系统引入了xStream的工程组态方法,能够将软件编程和硬件配置并行进行(见图4),因此大大减少了工程组态时间以及重复工作量。

图4 并行式工程组态方式

因此,当组态ProfiNet硬件的时候,工程师可先根据功能分析编辑软件逻辑,硬件安装完成后,通过网络扫描,自动分配变量和通讯信号,见图5。

图5 通过硬件扫描自动生成配置数据

2.3 Modbus TCP设备集成

根据不同Modbus设备的功能和性质,将与控制、联锁保护相关的设备通过CI867模块接入到控制器进行逻辑编程。将仅用于监视和管理类的数据如功率、能耗等直接接入连接服务器,从而可以最大程度上优化控制器和连接服务器以及网络负荷,从而实现这个系统的最优化运行。

2.4 软件功能的探讨

当全厂的所有类型系统的数据都集中到控制系统后,需要对监控画面进行相应的优化,能够让操作和维护人员能够快速并合理的获得相关信息,从而实现电气、自控以及PLC子系统之间的真正融合,另外包括报警和事件列表、趋势曲线以及组起组停等内容的组织和定义都要进行重新的规划,能够使用户能够在同一个窗口界面看到各个系统的信息,但又要保证可以快速分类和过滤,不会导致操作的混乱和出错。

3 结语

采用一体化网络平台实现电气、自动化进行集成式管理的水泥厂解决方案已经在国内外逐步实现了,例如阿根廷L’AMALI二线5800t/d水泥生产线一体化控制系统就是采用本文所述的方案。采用此种解决方案,能够实现水泥厂的“一网到底”网络架构,能够灵活接入各种系统,从而减少前期设计的复杂度、减少现场接线和变更的工程量,以及水泥用户在运营过程中不断的改造和扩展系统的成本。并且对于水泥厂数字化工程来说,能够提供更加丰富的现场数据,为大数据分析提供底层支撑。