渤海油田油管腐蚀规律及剩余强度研究*

吴奇兵,何 睿,陈泽光,李文涛

(中海油安全技术服务有限公司 天津 300457)

0 引 言

随着我国工业技术发展,常规的陆地油气田已经不能满足能源需求,勘探开发也逐渐向海洋、极地等恶劣环境发展,技术工艺上的挑战也随之而来,由油管腐蚀引起的油管寿命缩短便是其中之一。在生产过程中,油管长期处于高温、高压环境,并与含CO2或H2S等腐蚀性物质的地层流体接触,大大加快了油管的腐蚀,导致油管频繁失效,带来了巨大的经济损失和安全隐患。因此,分析油管的腐蚀剩余强度对指导现场的安全生产具有十分重要的意义。

国内外专家学者也对油管腐蚀进行了多项研究:张智等[1]建立了CO2吞吐井的油管腐蚀预测模型,分析了生产阶段油管腐蚀的规律,提出了油管腐蚀的主控因素。马旭等[2]通过挂片实验对苏里格地区的油管腐蚀产物及原因进行了研究,认为气井积液是油管腐蚀的主要影响因素之一。王娟等[3]对油管下入深度对其腐蚀的影响进行了研究,结果表明添加缓蚀剂后的油管腐蚀量随下深增加而减小,未添加缓蚀剂的油管,腐蚀随下深增加而增大。

目前已有的油管腐蚀模型都以H2S、CO2分压作为主控因素[4-10],而渤海油田大部分地区不含H2S,CO2含量较少,因此,模型计算结果与现场实际数据存在很大误差。为此,笔者在已有的CO2腐蚀预测模型基础上,考虑温度、压力、二氧化碳分压及含水率等因素耦合对渤海油田油管腐蚀的影响,建立海上油田油管柱的腐蚀模型及剩余强度预测模型,并进行实例计算验证模型可靠性。

1 油管腐蚀影响因素及预测模型

1.1 油管腐蚀的影响因素

1.1.1含水率对油管腐蚀的影响

当含水率在30%~50%时,采出液主要为油包水型乳状液,此时油管表面主要与原油接触,腐蚀受到抑制,腐蚀速率较低。但如果含水率进一步增加,水包油型乳状液含量上升,油管壁更容易直接与水接触,甚至会被连续水膜润湿,明显增加CO2的腐蚀速率。但当含水率大于70%时,此时采出液更加接近于完全的水腐蚀环境,腐蚀过程主要由腐蚀介质转移速率控制,含水率对油管壁的CO2腐蚀速率存在影响,但不发挥主要控制作用[11-14]。

1.1.2 温度的影响

温度对油管腐蚀的影响是复杂的。一方面,当温度降低时,气体在腐蚀介质中的溶解度增大,导致腐蚀速率升高;另一方面,温度降低又会使离子活动减速,化学和电化学反应速率减慢,从而导致腐蚀速率降低。

1.1.3 压力的影响

压力增加会直接影响腐蚀性气体的溶解量,促使腐蚀作用快速发生,但腐蚀产物的快速生成,不断沉积,又会附着在油管表面抑制腐蚀。

1.1.4 矿化度的影响

随着矿化度的增加,腐蚀介质中所含离子的浓度增加,使得腐蚀介质电导率不断增加,腐蚀速率加快,但部分成垢离子会与CO2结合沉积并附着在油管壁上阻碍腐蚀的进一步发生。

1.1.5 氯离子的影响

氯离子对油管腐蚀的影响主要是通过影响腐蚀产物膜的致密性,氯离子浓度增加会使得腐蚀产物形态疏松,从而加剧腐蚀反应。

1.1.6 流速的影响

流速通过影响腐蚀产物膜影响腐蚀,总体上腐蚀会随流速增大而加快。当不存在腐蚀产物膜的时候,流速加快会促使基体表面液体介质中各腐蚀物质的循环扩散,从而加速腐蚀过程。当基本表面附着腐蚀产物膜时,较快的流速或对基体产生较大冲击的流型会破坏产物膜的完整性,从而造成电化学腐蚀反应的加剧。

1.2 油管腐蚀速率预测模型

二氧化碳腐蚀模型主要是通过阐述基本理论公式在二氧化碳影响因素变化的条件下所造成的不同腐蚀情况,通过校正因子校正理论公式,得到一个跟现场实际腐蚀环境下更为贴近的腐蚀速率。具有代表性的有挪威的Norsok M506模型、Shell公式的DWM模型以及Intertech公司的ECE模型,每个模型都有其着重考虑的因素,适合不同的腐蚀环境。本文考虑了温度、压力、生产速率、含水率、油管井斜角等因素,选用碳钢管柱CO2腐蚀速率的预测模型[15-17]。其表达式为:

(1)

式(1)中,vcorr为腐蚀速率,mm/a;Vr为受活化反应控制的腐蚀速度,mm/a;vm为受物质传递控制的腐蚀速度,mm/a。

独立的动力学模型为(活化控制部分):

(2)

式(2)中,pHactual为实际测得溶液的pH值;

pHco2为一定CO2分压下的溶液pH的计算值,无量纲。

pHco2=3.82+0.003 84T-0.5log(10×Pco2)

(3)

式(3)中,T为温度,K;Pco2为CO2分压,MPa。

(4)

式(4)中,u为介质流速,m/s;d为管径,m。

为了使预测结果更接近实际生产,引入原油腐蚀因子,大小介于0~1之间,与腐蚀速率相乘修正腐蚀速率。原油腐蚀因子Foil计算公式为:

(5)

式(5)中,Foil为原油腐蚀因子,无单位;Wbreak为原油最大含水率,%;∂为井斜角,(°):W为含水率,无因次;Uliq为液体流速,m/s。

该模型在基础模型考虑因素(温度、CO2分压、pH、Fe2+浓度、腐蚀产物膜等)的基础上,更多地考虑了原油的影响(含水率、液体流速、流动倾角等),井筒中流体相态的变化对腐蚀程度也有影响。

2 油管腐蚀后剩余强度及服役寿命预测方法

2.1 腐蚀后剩余强度计算方法

由 API TR 5C3进行均匀腐蚀剩余强度计算。

2.1.1 剩余抗拉强度

假设管柱受到的轴向拉力为T0,其轴向应力为σ,则有T0=σS。管柱的腐蚀速率为v,服役时间为t,则有管柱内径r=ro+vt,此时管柱横截面积为:

S=π[R2-(r0+vt)2]/4

(6)

式(6)中,v为管柱的腐蚀速率,mm/a;R为管柱的外径,mm;r0为管柱的原始内径,mm;t为服役时间,a。

He has seven arms.He has no sense of humor(幽默感).He only has one dream:to relax(休息).

轴向拉力T0为:

T0=σS=πσ[R2-(r0+vt)2]/4

(7)

式(7)中,S为管体横截面的面积,m2;σ为其轴向应力,N/m2。管柱服役条件是轴向应力应小于材料的屈服强度,即:

(8)

式(8)中,σy为管柱屈服强度,MPa;T为轴向力,kN。

管柱的剩余抗拉强度为:

Tc=σyS=πσy[R2-(r0+vt)2]/4

(9)

2.1.2 管柱剩余抗内压强度

对于壁厚为δ的管柱受到内压力Pi时,管柱轴向应力为:

(10)

式(10)中,δ为壁厚,单位mm;Pi为内压力,MPa。

当管柱腐蚀时间t后,其轴向应力:

(11)

当管柱轴向应力σc大于管柱屈服强度σy时,管柱失效,因此可得到管柱抗内压强度:

(12)

2.1.3 管柱剩余抗挤强度

设管柱受到的外挤力为Pc,则管柱受到的外挤应力为:

(13)

当管柱服役t时间后,其壁厚δ=δ0-vt,当其外挤应力大于或等于材料屈服强度时,得出管柱抗挤强度:

(14)

2.2 剩余服役寿命预测方法

均匀腐蚀剩余寿命预测模型为:

(15)

式(15)中,RL为剩余寿命,a;tam为管体名义壁厚,mm;tmin为保障安全的最小壁厚,mm,V为腐蚀速度,mm/a。

检测数据剩余寿命预测模型为:

t=aebT

(16)

式(16)中,a、b为实验测试数据拟合出的常数;T为时间,d;e为自然常数。

3 现场应用

3.1 实例井基本情况

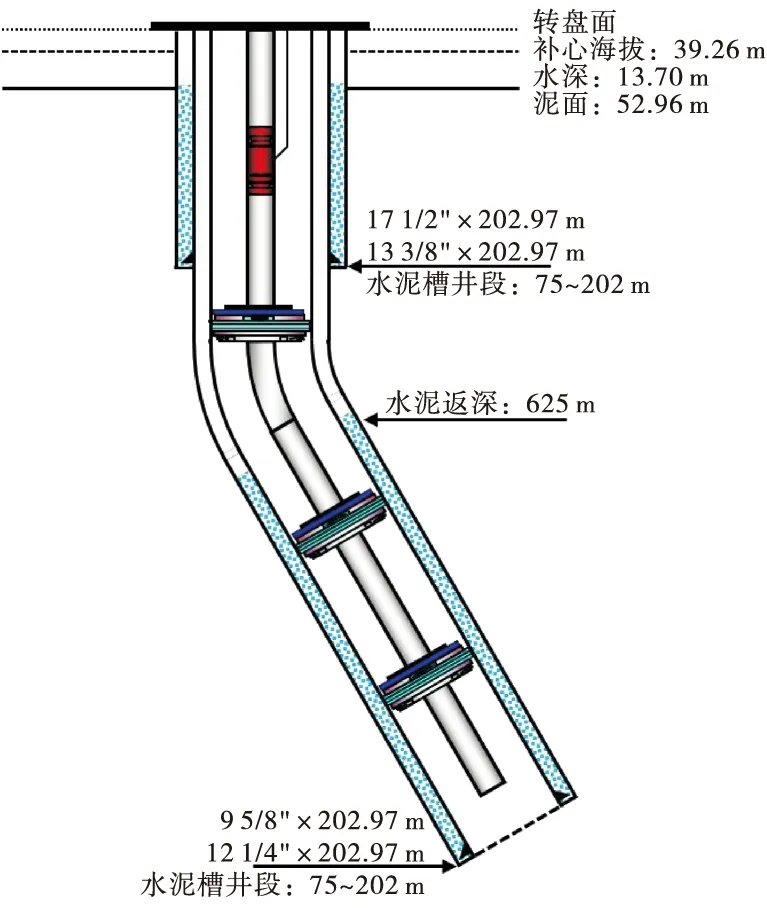

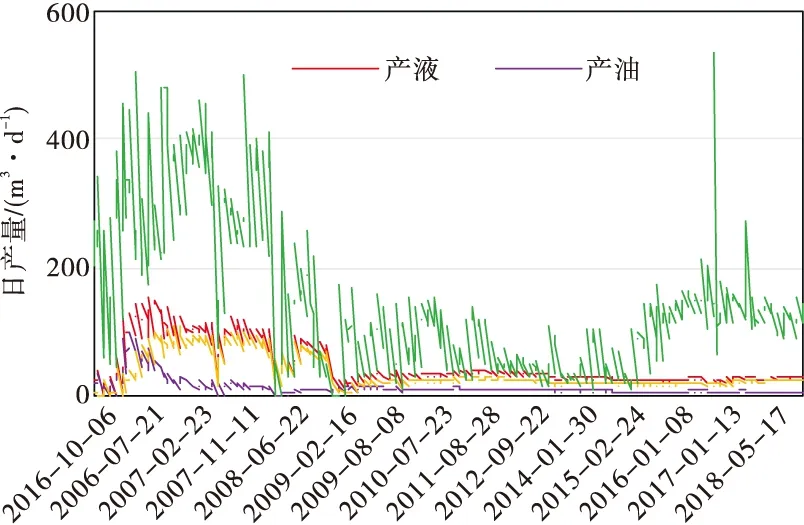

实例井位于渤海中部海域,属渤中坳陷石臼坨凸起西南段,该井的井身结构如图1所示。该井于2005年9月投产,投产以来的生产情况如图2所示。

图1 实例井井身结构图

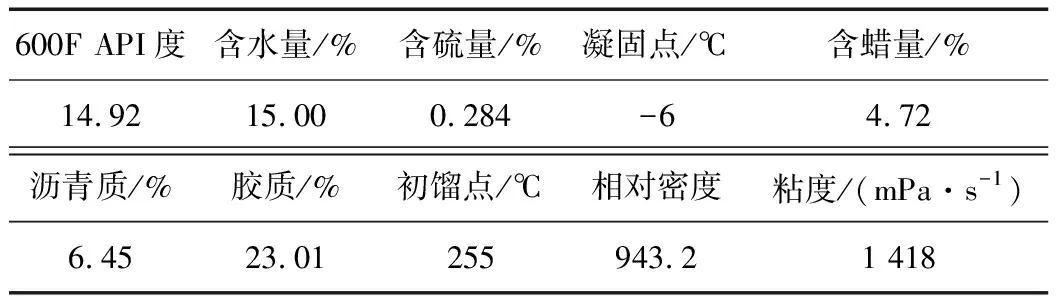

该井的天然气、原油的成分分析见表1、表2,可知该井产出液中不含H2S,CO2含量较少,且原油密度、粘度较大等特点。

图2 实例井产量曲线

表1 天然气成分分析表

表2 原油成分分析表

3.2 腐蚀速度预测结果

由图2可知该实例井的含水率及产量变化较大,因此将该井按含水率及产量变化划分为生产初期、生产中期、生产末期三个阶段,再分别计算腐蚀量。

生产初期为2005~2006年,含水率较低,产液较为理想。平均产液量40 m3/d,平均产油35 m3左右,平均含水量1.2 m3,含水3%,油压0.9 MPa,温度43 ℃,油气比13,产气0.045 5万方。

生产中期为2008~2018年,含水率较初期变高,平均产液量30 m3/d,平均产油9.56 m3左右,平均产水20.68 m3,含水68%,油压1 MPa,温度40 ℃,油气比6,产气0.005 4万方。

生产末期以2019年为基准,预测2019年后,含水率高,平均产液量29 m3/d,平均产油3.9 m3,平均产水25.7 m3,含水86.8%,油压0.7 MPa,温度56 ℃,油气比29,产气0.011 5万方。

3.2.1 井筒温度场、压力场

根据不同时期的基本数据,计算该井三个时期的井筒温度与井深关系图,如图3所示。在接近地表处,井筒温度随着深度的增加而减小,随后持续增加,但最大值仍低于50 ℃。

图3 油管温度分布

图4所示为该井三个不同时期内井筒压力随井深变化的关系图。三个不同时期的井筒压力大小及变化趋势基本一致,均随井深增大而增大。

图4 油管压力分布

3.2.2 油管腐蚀速率计算

典型井油管腐蚀速率随井深的变化如图5所示。从图中可以看出,油管腐蚀速率随着井深增加是不断增大的,生产初期和生产中期含水率较低,腐蚀速率也较低,但生产末期含水率的迅速上升,导致生产末期腐蚀速率迅速增大。

图5 油管腐蚀速率

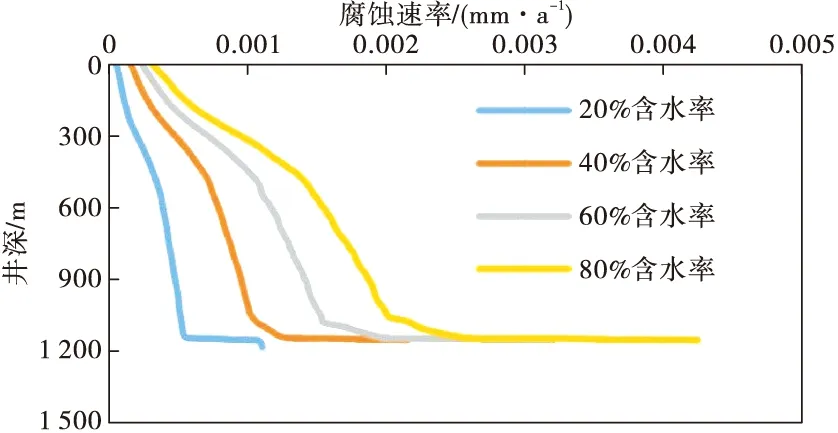

以生产中期阶段为例研究不同含水率对油管腐蚀速率的影响如图6所示。可以看出在其他条件一定时,随着含水率的增大腐蚀速率逐渐增大,含水率对腐蚀速率影响较大。

图6 油管腐蚀速率随含水率变化曲线

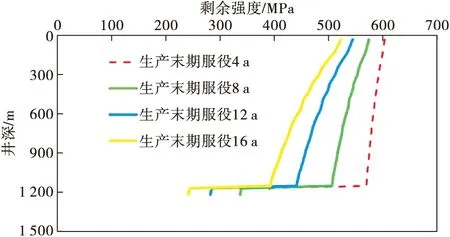

3.3 油管剩余强度计算结果

由式(12)可以计算出油管的剩余抗拉强度,其沿井深的分布如图7所示。由式(15)可以计算油管的剩余抗内压强度,其沿井深的分布如图8所示。由式(17)可以计算油管的剩余抗外挤强度,其随井深的分布如图9所示。

图7 油管剩余抗拉强度

图9 油管剩余抗外挤强度

3.4 油管剩余服役寿命计算结果

选用均匀腐蚀模型计算油管的剩余服役寿命,与根据API Spec 5CT计算的结果进行对比。均匀腐蚀模型参数见表4。

表4 均匀腐蚀模型参数表

根据表4中的数据,结合均匀腐蚀模型,可以计算出生产末期条件,油管的服役寿命为14 a。

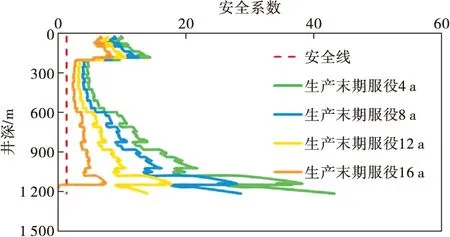

由API Spec 5CT计算可以计算出油管不同条件下的剩余安全系数,当剩余安全系数小于极限安全系数时,油管发生失效,图10为油管剩余三轴系数图,图11为油管剩余抗内压系数图,图12为油管剩余抗外挤系数图,从图中可以看出,随着服役时间的增长,1 200 m处的油管剩余三轴系数在第16 a时小于安全线,表明出现了风险;剩余抗拉系数随着时间增长也出现了降低的趋势,约在第16 a,油管低端部分剩余抗内压系数小于安全线,表明油管有压断的可能;剩余抗外挤系数随着服役时间增加而减小,且在16 a时,1 200 m处的剩余抗外挤系数小于安全值,表明油管此时可能已经被挤扁,出现了风险。因此,生产末期条件下油管的剩余寿命应为16 a,与均匀腐蚀模型计算的结果相近,表明该模型较为可靠。

图10 油管剩余三轴系数

图11 油管剩余抗内压系数

图12 油管剩余抗外挤安全系数

4 结 论

1)在腐蚀性气体含量较低的情况下,油管的腐蚀速率主要受到含水率的影响。含水率越大,油管腐蚀速率越大。在末期含水86.8%时,油管腐蚀速率最高达0.348 mm/a。

2)根据剩余强度计算结果,该井若保持目前的生产条件不变,油管最多只能服役16 a。应尽早采取措施,降低产出流体中水的含量,从而减轻腐蚀,增长井的寿命。

3)该模型计算油管服役寿命16 a,均匀腐蚀模型计算结果14 a,两模型结果较为符合,结果可靠。