提锌二次尾渣制备微晶玻璃的工艺优化

孟昕阳, 李宇

(北京科技大学钢铁冶金新技术国家重点实验室,北京100083)

钢铁行业是我国支柱产业,据国家统计局数据可得2018年的中国生铁、粗钢和钢材年产量分别为7.71亿t、9.28亿t和11.06亿t。而在整个钢铁的生产过程会排放大量固体废弃物:钢渣、高炉渣、铁合金渣和尘泥等[1-3]。一般来说钢铁厂每炼1 t钢就会产生0.08 t到0.12 t的粉尘[4],而这部分粉尘中含有大量的有价元素如 Fe、Zn、Pb、Ag、Cr和 Cd 等[5-7]。 含 Zn 较多的粉尘或尘泥主要包括高炉炼铁煤气净化过程中收集的粉尘或尘泥、电炉炼钢过程中烟气收集的粉尘等。回转窑法提锌是处理钢铁厂高锌粉尘的主要工艺,其优点如下:工艺成熟、成本较低和操作简单等[8-10]。然而在回转窑经1 000~1 300℃高温将含锌粉尘中的含锌氧化物还原成金属锌。将其中的Zn、Pb等金属挥发之后,会留下大量二次尾渣[11]。中国每年提锌后排放二次尾渣数量约为150万t。不同于传统冶金渣,二次尾渣具有硬度高、其成分和物相复杂等特点[12-13],而且对这类废渣的利用目前缺乏系统的研究。20世纪90年代开始,提锌二次尾渣主要采用传统冶金渣的处理办法,如用于铺设路面、水泥填料、充填或回填采矿形成的采空区等。但由于性质不同,二次尾渣利用效果差,大部分尚未得到合理以及妥善的使用[14]。仅采用简单堆存处理,这不仅会造成资源浪费而且容易导致重金属浸出并污染环境[15-16]。

为了探讨回转窑法提锌后二次尾渣新的利用方法, 根据二次尾渣富含 SiO2、Al2O3、CaO和 Fe2O3的特点,以及尾渣排放温度高的工艺现状,文中提出了直接将热态二次尾渣制备微晶玻璃的方法并研究了二次尾渣在4种不同工艺条件下制备微晶玻璃的性能及物相的变化规律,探究了不同工艺条件制备的微晶玻璃中硫含量变化,并对能耗进行了讨论。

1 实验原料及方法

1.1 原料

实验所用二次尾渣为河北某企业提供,利用电磁破碎机破碎30 s,过筛后使其粒径小于74 μm。采用X荧光光谱仪(XRF,日本)测得该二次尾渣化学成分如表1所示。

1.2 实验方法

为了确定热处理温度,取出100 g二次尾渣装入刚玉坩埚内,将坩埚放入马弗炉内。以5℃/min的升温速率加热至1 500℃,保温1 h后取出熔渣水淬处理。称取4~5 g水淬二次尾渣5份,分别加热到700、750、800、850、900 ℃后保温 30 min后随炉冷却。 利用X射线衍射观察其不同温度下制备样品的物相变化,确定相关微晶玻璃的热处理温度。

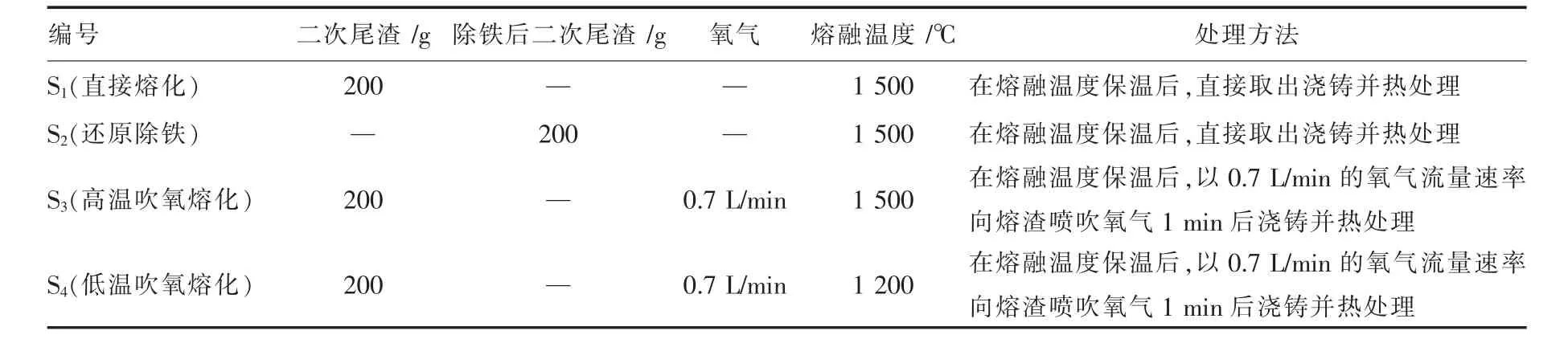

根据二次尾渣特点,选取4种二次尾渣熔化工艺:①直接熔化:采用马弗炉直接加热到1 500℃并在此温度下保温1 h。②熔化还原除铁:将二次尾渣与5%的石墨粉混合均匀,加热到1 500℃后保温1 h,随后水淬磁选分离得到除铁后二次尾渣。根据XRF测得除铁后二次尾渣成分如表1所示。除铁二次尾渣再次升温至1 500℃并在此温度下保温1 h得到除铁熔体。③高温吹氧熔化:采用马弗炉直接加热到 1 500℃后,保温1 h,以0.7 L/min的氧气流量速率向熔渣内喷吹氧气1 min。④低温吹氧熔化:采用马弗炉直接加热到1 200℃并在此温度下保温1 h,以0.7 L/min的氧气流量速率向熔渣内喷吹氧气1 min。分别将以上4种工艺获得的熔体采用一步法[17]制备微晶玻璃。具体方法如下:将获得的熔体浇铸至已经预热到900℃的不锈钢模具中并冷却1 min,然后将其放入900℃的马弗炉内保温1 h成核析晶。最后,以5℃/min的冷却速度降温至650℃保温1 h进行退火处理。不同样品的实验制度见表2。

表1 二次尾渣化学成分Table 1 Chemical composition of secondary slag%单位:质量分数,

表2 二次尾渣不同的实验制度Table 2 Different experimental systems of kiln slag

1.3 测试方法

采用同步热分析仪(TGA/DSC,瑞士)对二次尾渣粉末样品进行热重分析及差热分析,便于确定反应的相关温度。实验制度如下:在氩气气氛下,以10℃/min升温速率加热至1 500℃。利用扫描电子显微镜(SEM,德国)和能谱仪(EDS,德国)对不同样品的微观结构进行表征。在SEM测试之前,用5%HF酸对样品进行腐蚀30 s并且喷金处理。不同工艺条件下制备的微晶玻璃的晶相通过X射线衍射分析(XRD,日本)确定。并测试其相关物理性能如吸水率和抗折强度。

2 结果与分析

2.1 二次尾渣的析晶及原料特性

图1所示为二次尾渣及其在不同热处理温度下的XRD图谱,从图1中观察到,二次尾渣物相由FeS、Fe和透辉石组成。二次尾渣中存在的Fe(单质铁)则是由于在回转窑的还原提锌过程中部分铁氧化物同时被还原成Fe导致。而在700℃的条件下,可以看到二次尾渣中有Fe和Fe3O4同时存在。其中Fe3O4为升温过程中Fe和FeS氧化所生成。随着热处理温度的升高,Fe逐渐减少而Fe3O4增加。当温度升温至850℃时出现了透辉石;当温度达到900℃时,透辉石相对峰强变高,Fe消失,并且出现了Fe2O3。

图2所示为二次尾渣的TG-DTG-DSC曲线,从图2中可见,TG和DTG曲线有两个明显的质量损失阶段,第1个阶段质量损失速度在1 005°C达到最快,1 057°C失重结束。质量从100%降低到98.9%,降低了1.1%。第2个阶段质量损失速度在1 259°C达到最大,1 446°C失重结束。质量从98.9%降低到96.6%,降低了2.3%。从DSC曲线中看到,有5个明显的吸热峰分别在 842、910、1 005、1 385、1 455 °C 出现。在842、910、1 455°C温度下并没有明显质量的变化,并且842°C和910°C的吸热峰与图1的XRD图谱中850、900°C的透辉石衍射峰变化趋势相对应,因此,可以推测 842、910、1 455 °C 的吸热峰分别对应二次尾渣中透辉石的成核、析晶和二次尾渣的熔化。在1 005°C和1 385°C温度下发生了吸热现象,同时质量减少,这表明1 005°C和1 385°C是二次尾渣中物质挥发导致的吸热峰。由表1可见,二次尾渣中可挥发元素仅为S和Zn。在第2阶段损失的质量大于二次尾渣中ZnO的含量(1.267%),则说明第2阶段质量损失是由于其中的S挥发所导致。由此可以得出1 005°C为二次尾渣中Zn元素挥发导致的吸热峰。而在1 385°C的吸热峰与其DTG曲线在1 259°C峰不同,则可能是由于1 385℃的吸热峰为其中的二次尾渣中的S挥发导致的吸热峰和1 455℃处的二次尾渣熔融吸热峰叠加所导致。

2.2 不同条件下二次尾渣制备的微晶玻璃的物相变化

图3 所示为S1~S4的XRD图谱,从图3可见,不同工艺制备的微晶玻璃的物相有明显的区别。利用二次尾渣直接熔化制备的微晶玻璃S1的物相为单一的透辉石。而利用除铁二次尾渣制备的微晶玻璃S2主要物相为CaS、橄榄石和透辉石,并且存在较高的馒头峰。这表明S2样品析晶性能较差,其25°的衍射峰为钙镁橄榄石的衍射峰,其中31°和35°衍射峰为透辉石的前二强峰。其存在馒头峰及析晶性能差的主要原因是其中的铁离子在还原过程中被大量还原,原来作为晶核剂的Fe3O4减少或消失,同时熔体的粘度升高,也抑制了析晶,因此其中的透辉石和钙镁橄榄石的析出晶粒显著变小。

图4 所示为S1~S4的SEM像,经过氧化处理后S3和S4的物相出现了明显的变化,其中S3主要由透辉石、铁铝尖晶石和磁铁矿组成。S4则是由钙镁橄榄石、铁橄榄石、透辉石、SiO2和铁铝尖晶石。S4是在1 200℃吹氧制备下形成的微晶玻璃,其物相较为复杂。其原因可能是由于吹氧时间较短,低温吹氧过程中熔渣粘度大,反应不完全,组分不均匀所导致。

在图4中S1~S4的 SEM照片可以看到,S1由分布均匀的400 nm左右细柱状的透辉石组成。S2主要是由橄榄石和透辉石的微晶组成。白色颗粒为熔渣中残余的硫元素析出的CaS。S3可以看到块状物相为铁铝尖晶石或磁铁矿,S3中的透辉石的晶粒远小于尖晶石。腐蚀后的尖晶石周围有较大的孔洞,则是腐蚀过程中玻璃基体被腐蚀留下的孔洞。S4中还有部分的FeS残留,并且大量的尖晶石夹杂在透辉石中。

2.3 不同样品的物理性能及硫含量

微晶玻璃S1~S4的样品抗折强度分别为87.23、123.77、40.24 MPa和64.49 MPa。利用吹氧工艺制备的微晶玻璃S3和S4的抗折强度明显低于S1和S2。其主要原因由于S3和S4析出晶粒大小明显大于S1和S2。晶粒愈细,单位体积内的晶粒数就愈多,能强化其力学性能,应力也能够很好的分散。结合图4和图3的SEM和XRD可见,S1中有明显的透辉石的析出。其中的铁氧化物作为晶核剂有助于透辉石大量析出。S2析出的橄榄石和透辉石的晶粒明显小于S1中的透辉石,故S2有着最高的抗折强度为123.77 MPa。而由表1成分对比可以看到,S2的Fe2O3含量从32.436%下降到4.081%,因此S2样品中缺少了作为晶核剂和溶剂的铁氧化物,流动性较差,析晶困难。在未除铁的S1中,大量的Fe和Zn离子可以在熔渣析晶过程中作为晶核剂和助熔剂,促进其中的透辉石的晶粒析出及长大。

1 550℃高温吹氧的S3的强度明显低于1 200℃低温吹氧的S4,在图3的XRD图谱中可以看到,S4的辉石的衍射峰明显高于磁铁矿的衍射峰。S4的主晶相为透辉石,S3的主晶相为磁铁矿。赵立华等[18-19]研究证明辉石矿物有助于提供优异的物理和机械性能。由Griffith理论可得,当晶粒尺寸增加时,其裂纹的尺寸也同时增加。发生了变形后同样的裂纹会随着尖晶石晶界快速扩展。并且由于尖晶石周围被大量的玻璃相包裹,裂纹遇到玻璃相之后继续快速扩展,断裂在玻璃相中的扩展不受到阻碍。S4中的尖晶石夹杂在透辉石中,透辉石起着骨架的作用,与其他物相交错在一起。当遇到变形时可分散到更多的晶粒,阻碍了变形的进一步扩展,故S4的抗折强度大于S3的抗折强度。另一方面,S3和S4由多种物相组成,这些多种晶相存在不同的热膨胀系数,使其在热处理过程中存在局部应力,使强度受到了较大的影响。

尖晶石析晶温度高于透辉石,尖晶石的析晶温度在1 200°以上,而透辉石的析晶温度在1 000°左右[20-21]。高温条件下 Fe2+,Al3+,Mg2+,Zn2+先以尖晶石的形态析出,尖晶石先析晶,这导致S3在低温条件下没有足够的离子与硅酸根连接形成透辉石。而S4中存在铁橄榄石和辉石,则证明Fe2+离子没有完全形成尖晶石,也没有被完全氧化,而是与硅氧四面体结合,形成的透辉石有利于其抗折强度的提高,如图5所示。

吸水率受外部孔隙率的影响。随着吸水率值的增加,其中可进入水的孔隙率上升。由图6可以看到S1、S3和S4的吸水率都低于0.5%,而S2的吸水率为0.65%,这说明S2中有较高的孔隙率。GB/T18601-2009《天然花岗石建筑板材》吸水率要求为低于0.6%,S2的吸水率高于其要求。导致S2的吸水率高于S1、S3和S4的原因则可能是由于其中除铁后熔体成分发生了明显变化,导致浇铸过程熔体的流动性降低,有更多气体残余在微晶玻璃中无法排出。而S4和S3的样品吸水率低于0.5%,说明吹氧后熔体在浇铸过程中较好的流动性,可以浇铸成具有较低的吸水率的微晶玻璃。

利用XRF测得的S1~S4残余S含量如图7所示。无论是直接熔化的S1还是除铁后的S2的S含量都在3.5%左右。通过吹氧处理的S3和S4中S含量明显低于S1和S2,约为1.0%。经过高温二次加热过程,直接熔化或还原除铁的S的挥发率约为42.96%;在吹氧条件下,S的挥发率约为83.53%。吹氧导致其中的S含量明显减少,二次尾渣中的S被氧化成SO2挥发。另一方面通过化学滴定法测量熔化还原除铁后的单质铁金属化率为92.3%,含有大量杂质。

2.4 二次尾渣吹氧熔化过程的热平衡分析

由于尾渣中含有FeS等物质,在氧化条件下可以放出热量。为了评估尾渣在氧化过程中能否依靠自身的热量升温熔化,特进行了热平衡分析。

选取二次尾渣和氧气分别为典型熔渣与改质剂,基于热量与质量守恒定律,计算二次尾渣在不同温度吹氧后热量变化。为了简化计算,对一些次要条件做简化处理,做出以下假设:二次尾渣的比热容不随其组分与温度变化而变化,取熔渣的比热容为1.197 kJ/(kg·℃)。 熔渣的熔解潜热 185.23 kJ/kg。 熔渣中只考虑到FeS和Fe的氧化,并假设所有的S都与Fe结合生成FeS,FeS在全部质量中占16.7%,1 kg二次尾渣中有1.98 mol的FeS;而其中含有5%的Fe残余在二次尾渣中,其余的Fe元素在熔渣中与硅酸盐结合不会被氧化,氧气初始温度为25℃。故二次尾渣吹氧仅考虑发生以下反应:

完成以上反应需要3.894 mol氧气。氧气的定压摩尔比热容可以利用以下计算:

其中T为温度,A、B、C、D为热力学常数,具体数值查表可得A=29.98,B=4.187,C=-1.675,D=0[22]。 二次尾渣在不同温度的氧化放热相关反应热力学数据通过纯物质热化学数据手册确定[23],吸热只考虑到氧气从25℃到吹氧起始温度(二次尾渣吹氧前温度)所吸收的热量、二次尾渣熔化潜热(假设吹氧后可以二次尾渣立刻熔化)和尾渣升温所吸收的热量。剩余热量是利用氧化过程放出热量减去熔解潜热和氧气升温的热量;考虑到热量通过辐射、对流和传导会损失热量以及SO2会带走部分热量,因此假设只有50%的剩余热量可以被熔渣吸收升温。由TG曲线可知,1 455℃为二次尾渣液相线温度,并假设其吹氧过程对其熔点的变化影响不大。如果吹氧后二次尾渣温度高于1 455℃,则表示在对应的吹氧起始温度下所放出的热量可以使二次尾渣熔融。在这一假设的基础上,对相关反应的热力学进行计算,其结果如图8所示。

吹氧起始温度在1 200 K(927℃)到1 400 K(1 127℃)之间反应所放出的热量没有明显的变化,当吹氧起始温度从1 400 K (1 127℃)提升到1 500 K(1 227℃),放出热量明显提升,则是由于氧化反应在1 500 K(1 227℃)的焓变和高于 1 400 K(1 127℃)。由图8可知,吹氧起始温度升高时,吹氧后二次尾渣的温度也随着进一步升高。图8中的虚线为二次尾渣液相线温度1 455℃,当吹氧后二次尾渣的温度高于其液相线温度时,理论上二次尾渣能够熔化。由此可见,当对温度高于1 162℃的二次尾渣进行吹氧,理论上可以实现熔化。文中实验即在低温(1 200℃)下对二次尾渣进行吹氧,实现了二次尾渣依靠自身化学反应热熔化。如果在工业生产中控制提锌过程的排渣温度,即可以直接通过吹氧工艺熔化二次尾渣,为此将显著节约二次尾渣冷却后重熔的能耗。

3 结 论

1)以某工厂回转窑提锌过程处理中所产生的二次尾渣为处理对象,采用4种不同的工艺熔化二次尾渣并制备微晶玻璃。直接熔化制备微晶玻璃抗折强度为87.23 MPa和吸水率为0.45%;熔化还原除铁制备微晶玻璃的抗折强度为123.77 MPa和吸水率为0.65%;高温吹氧熔化制备微晶玻璃的抗折强度为40.24 MPa和吸水率为0.4%;低温吹氧熔化制备微晶玻璃的抗折强度为64.49 MPa和吸水率为0.48%。

2)4种处理工艺中,熔化还原除铁工艺制备的微晶玻璃有着最优的力学性能,其原因为除铁后尾渣制备微晶玻璃中铁橄榄石和透辉石有着较小的晶粒尺寸;同时其还原过程获得的单质铁金属化率为92.3%。

3)直接低温吹氧处理所制备微晶玻璃具有最低的工艺能耗和较好的力学性能,其晶相为透辉石、铁铝尖晶石和磁铁矿。二次尾渣在吹氧过程中,大量的FeS和Fe被氧化放热而节约外部能耗,反应所产生的SO2气体挥发,经过吹氧处理后微晶玻璃中S的挥发率为83.53%,显著高于直接熔化和还原熔化工艺的42.96%;大量挥发的SO2气体可以继续循环利用。

4)热力学计算结果表明:二次尾渣氧化过程中放出热量远高于氧气升温以及熔解潜热的吸热量。在假设50%的余热可以利用在升高熔渣温度的前提下,在1 162℃吹氧可以将二次尾渣温度提高至熔化温度的1 455℃。文中实验表明,对1 200℃二次尾渣进行吹氧,能够依靠其自身氧化放热熔化,从而避免二次重熔的大量能耗。