沥青混合料浸水马歇尔试验方法改进研究

肖金军,方 杨,曾国东,周 敏,马健萍

(1.佛山市广佛肇高速公路有限公司,广东 佛山 528000;2.佛山市交通科技有限公司,广东 佛山 528000;3.广东华路交通科技有限公司,广州 510420)

0 引言

浸水马歇尔试验是沥青混合料中一个重要的试验方法,试验指标为残留稳定度,用于评价混合料的水稳定性。但是大量的研究认为浸水马歇尔试验存在缺陷,不能够真实反映混合料的水稳定性能以及路面抗水损害能力。这些不足有几个方面:马歇尔稳定度值主要体现集料与集料间的相互作用力,不能反映集料与沥青间的黏附作用[1];马歇尔试验为静荷载试验,不能模拟水分冲刷及反复吸压作用,与沥青路面水损害机理不符[2];浸水试验条件只模拟了水和温度的影响,没有考虑交通荷载的影响[3];浸水残留稳定度很少有不合格的,甚至经常出现超100%的情况[4]。针对这些问题,许多研究提出了各种方法来评价混合料的水稳定性,包括模拟加载冻融循环方法[3]、动水冲刷试验[5]、浸水劈裂试验[6-7]、浸水四点弯曲强度试验[8]等。但是浸水马歇尔试验残留稳定度出现超100%现象的原因,很少有研究。本文以研究沥青浸水老化为切入点,对超100%的原因进行探讨,并改进了沥青混合料浸水马歇尔试验方法。

1 沥青水浴老化试验

为研究沥青在60℃水中浸泡48h的水浴老化情况,选取一种SBS(I-D)改性沥青,一种A级70号基质沥青作为样品进行试验,两种沥青质量均满足规范[9]要求。

为进行有效对比,设计试验方案:第一组样品为原样沥青;第二组样品为短期老化的沥青,改性沥青采用旋转薄膜烘箱加热(RTFOT)方法老化获得,基质沥青采用薄膜烘箱加热(TFOT)方法老化获得;第三组样品为60℃水浴保温48h后的沥青;第四组样品为60℃空气浴保温48h后的沥青。第三组和第四组样品的制备,采用TFOT试验使用的内径为140mm样品盘装50g原样沥青,加热后尽量展开,使沥青薄膜厚度为3.2mm,然后分别进行水浴和空气浴保温,试验过程如图1和图2所示。对四组样品进行指标检测,试验结果见表1。

图1 沥青样品水浴

图2 沥青样品空气浴

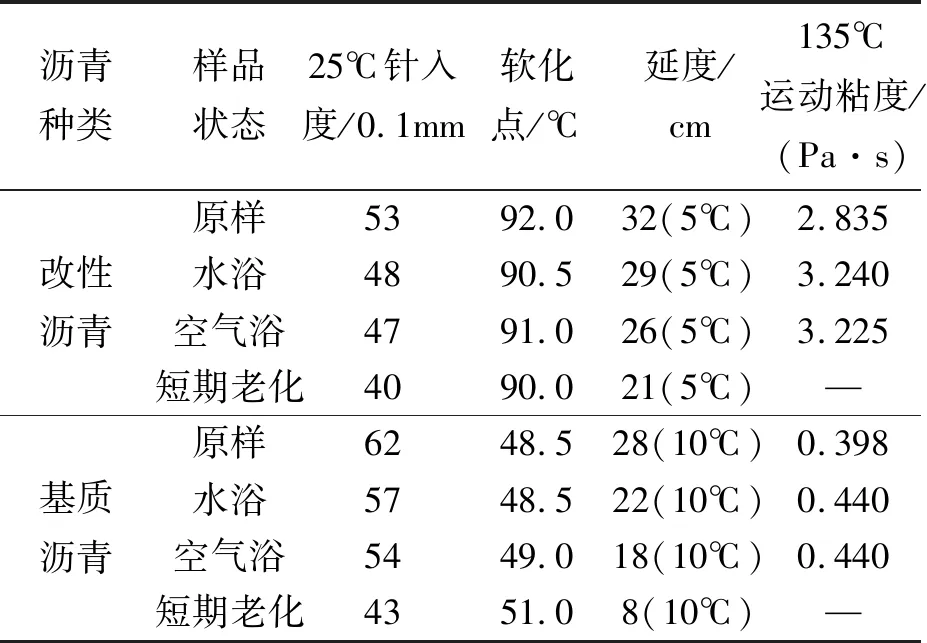

表1 沥青试验结果

对表1试验结果分析,有如下结论:

(1)改性沥青和基质沥青在水浴(60℃、48h)及空气浴(60℃、48h)中均有不同程度的老化,主要表现在针入度和延度有规律地降低,而改性沥青软化点有小幅度降低,基质沥青软化点有小幅度升高;

(2)沥青的老化程度排序为短期老化>空气浴老化>水浴老化>原样,由于水的隔绝作用,沥青在水浴中接触空气很少,老化不如在空气中严重。

综上所述,沥青在水浴(60℃、48h)中确实存在一定程度上的老化行为,这为改进沥青混合料浸水马歇尔试验方法提供依据和前提。

2 改进的浸水马歇尔试验及对比分析

2.1 改进的浸水马歇尔试验方法

基于上述分析,为排除沥青老化的影响,本文提出一种改进的沥青混合料浸水马歇尔试验方法。具体步骤:(1)按照标准规定的方法成型马歇尔试件并分为三组;(2)将第一组试件放入60℃恒温水浴保持30min,测试稳定度值,计算平均值并记作MS1;(3)将第二组试件真空饱水处理15min,随后放入60℃恒温水浴保持48h,测试稳定度值,计算平均值并记作MS2;(4)将第三组试件用塑料袋密封,然后放入60℃恒温水浴保持48h,测试稳定度值,计算平均值并记作MS3;(5)基于上述测试结果,计算马歇尔稳定度损失率:ΔMS=(MS3-MS2)/MS1×100%。

改进的浸水马歇尔试验方法中:试件真空饱水处理,加大水的侵蚀作用;试件装入塑料袋后入水保温,塑料袋在水压作用下紧贴试件表面,隔绝了水和空气,让混合料只受温度作用,试验过程如图3~图6所示;以马歇尔稳定度损失率代替浸水残留稳定度,MS3与MS2的差值就是水造成的混合料稳定度损失。

图3 试件用塑料袋包装

图4 塑料袋在水压作用下紧密包裹试件

图5 塑料袋口密封并露出水面

图6 水浴48h

2.2 对比分析

为对比改进的浸水马歇尔试验方法和现有试验方法,制定相应的研究方案。采用马歇尔设计方法设计了AC-13混合料和AC-20混合料。AC-13混合料的沥青采用壳牌SBS改性沥青,粗集料、细集料采用海南玄武岩碎石。AC-20混合料的沥青采用壳牌A级70号基质沥青,粗集料、细集料采用广东英德石灰岩碎石,填料统一采用广东从化产的石灰石矿粉。原材料质量均满足规范要求。

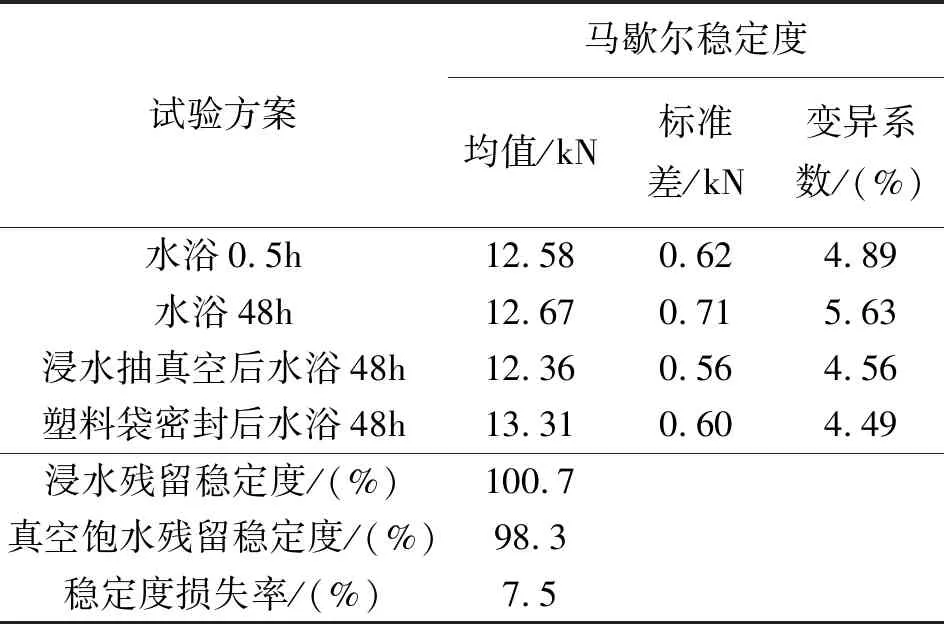

AC-13混合料和AC-20混合料各制备4组试件,第一组60℃水浴0.5h,第二组60℃水浴48h,第三组真空饱水后60℃水浴48h,第四组塑料袋密封后60℃水浴48h。改性沥青混合料试件数量为10个/组,基质沥青混合料试件数量为8个/组。试验结果见表2和表3。

分析表2和表3,不论改性沥青混合料还是基质沥青混合料,均有如下结论:

(1)当按照现有方法得到的浸水残留稳定度大于100%时,混合料稳定度实际上仍有不同程度的损失,说明水对混合料的侵蚀仍然存在。

(2)改性沥青混合料稳定度损失率要比基质沥青混合料小,提高沥青材料性能对抵抗水损害有利。

表2 AC-13改性沥青混合料试验结果

表3 AC-20基质沥青混合料试验结果

(3)浸水抽真空后的马歇尔稳定度、残留稳定度均小于常规水浴,说明浸水抽真空能够加大水对混合料的侵蚀作用,试验条件较为苛刻。

(4)塑料袋密封水浴的马歇尔稳定度大于浸水0.5h的马歇尔稳定度,说明沥青混合料隔水保温48h存在一定的沥青老化,进而引起混合料稳定度增加。

(5)改进的浸水马歇尔试验方法对不同类型的沥青混合料均有效。

3 机理分析

沥青混合料在60℃水浴过程中,同时受两种截然相反的作用。一方面,水的侵蚀作用是显而易见的,对稳定度有损伤;另一方面,沥青在60℃高温下长时间浸泡会老化变硬,导致稳定度提高。当沥青老化对稳定度的强化>水对稳定度的损害,混合料浸水马歇尔残留稳定度>100%;当沥青老化对稳定度的强化<水对稳定度的损害,混合料浸水马歇尔残留稳定度<100%。马歇尔残留稳定度是这两种相反效果叠加后的结果,没有将沥青老化作用对稳定度的影响剔除,不能准确表达出水损害程度,必然导致对沥青混合料水稳定性的评价失效。

改进的浸水马歇尔试验提供了一个解决方案,排除沥青老化因素,单纯考察水损害,采用新的指标来评价混合料水损害程度。试验结果表明,该方法对不同类型的混合料均有效。

4 结论

(1)改性沥青和基质沥青在水浴(60℃、48h)及空气浴(60℃、48h)条件下均存在不同程度的老化,其老化程度排序为:短期老化>空气浴老化>水浴老化>原样。

(2)现有的浸水马歇尔试验无法排除沥青老化对稳定度的影响,造成残留稳定度经常超过100%,试验结果失真,无法客观准确评价混合料水稳定性。

(3)改进的浸水马歇尔试验采用稳定度损失率来评价水损害程度,指标含义明确,对不同类型的混合料均适用。

需要说明的是,沥青浸水老化机理尚不明确,本文的研究无法判断沥青水浴老化是否是氧化行为(虽然有较大可能性是),水中溶解氧、沥青中溶解氧以及混合料内部空隙的氧气是否会引起沥青老化尚不清楚;马歇尔试验离散性较大,而沥青老化对稳定度的贡献不到1kN,因此改进的方法需要的样品数量较多。