激光干涉仪在华中8 型数控系统上的应用

弋 博

(中国航发西安动力控制科技有限公司,陕西西安 710077)

0 引言

华中8 型数控系统是武汉华中数控股份有限公司2010 年推出的新一代具有自主知识产权的总线式数控系统,该系统采用全数字伺服控制,具有纳米插补功能,可以实现高精度加工。现在数控机床对各部件精度要求越来越高,机床整体性能越来越好,其中定位精度和重复定位精度是评价数控机床关键性能的重要指标之一。激光干涉仪是检测数控机床螺距误差的重要检测仪器,是向数控机床螺距补偿提供补偿数据的依据,对提高数控机床定位精度和重复定位精度有着重要的作用。华中8 型全数字高档数控系统作为一项具有自主知识产权的重大技术成果,性能已接近国际高档数控系统,目前华中8 型数控系统的市场份额不断增加,研究其误差补偿技术就显得十分迫切。利用激光干涉仪测量数控机床各运动轴的螺距误差值,对不同的误差曲线进行分析,基于华中8 型数控系统的螺距误差补偿功能对机床轴的定位精度和重复定位精度进行补偿,从而提高数控机床的整体性能。

1 激光干涉仪测量原理

激光干涉仪是以干涉测量法为原理,利用激光作为长度基准,对数控机床的定位精度和重复定位精度进行测量的精密测量仪器。激光具有高强度、高度方向性等优点,激光干涉仪作为一种检测线性误差的高精度仪器,分辨率可达纳米,配合不同的光学组件,可以实现直线度、角度、平面度、垂直度等精度的测量。目前,使用激光干涉仪检测数控机床的定位精度和重复定位精度已经成为一种重要的检测手段,为数控机床螺距补偿提供重要补偿依据。

图1 激光干涉仪测量原理

激光干涉仪工作原理如图1 所示,激光头发射光源射入线性干涉镜,然后分成两道光束,一道(参考光束)射向反射镜,另一道透射光束(测量光束)通过分光镜摄入第二个反射镜,这两道光束再反射回到分光镜,重新汇聚之后返回激光头,探测器监控两道光束之间的干涉,若光程差有变化,探测器会找到这些变化信号,这些信号被计算并用来测量两个光程之间的差异变化。

2 激光干涉仪测量螺距误差方法

在利用激光干涉仪检测螺距误差前,应在机床几何精度调整后进行,减少几何精度对机床定位精度的影响,确保该检测轴上的误差补偿功能处于禁止状态,或者清除该轴上的误差补偿值,检测时该轴处于空载状态。激光检测螺距误差的一般步骤为:

(1)安装激光干涉仪。

(2)激光干涉仪对光调整,校准光束与所测量的轴。

(3)打开测量软件,设置相关测量数据及参数。

(4)机床侧编写测量程序,启动激光干涉仪测量,记录测量数据。

(5)用测量软件对测量数据进行分析,生成误差补偿文件。

2.1 激光干涉仪光束与轴的校准

激光干涉仪光束与轴移动方向的校准,目的是为了让测量光束能准确返回激光干涉仪上,让激光干涉仪得到准确的反馈信息,以便计算出真实的误差值。机床激光检测光束校准常有水平轴向测量,垂直轴向测量两种形式。

下面以公司某改造设备的Y 轴为例,说明激光干涉在华中8 型数控系统上螺距误差的测量方法,该轴为正向回参考点,正向软限位为2 mm,负向软限位为-452 mm。该轴采用线性轴测量方法,具体调整方法按以下步骤进行:

(1)架设三脚架,水平仪调整三脚架水平,尽可能使三脚上水平仪水泡处于中间位置。

(2)安装好激光头、反射镜,粗略对准移动轴,反射镜尽量靠近激光头,使光束反射回标靶的白点上。

(3)移动轴使反射镜至测量行程的最远端,光束偏离标靶白点。

(4)调整激光头的角度偏转和光束的俯仰角度,调整光束到以标靶白点为中心的对称点位置。

(5)水平移动激光头,使光束回到中心线上,再调整三脚架使激光头上下垂直移动,让光束回到标靶中心白点上。

(6)移动反射镜到靠近激光头一侧,若光束偏离标靶中心,则先水平方向平移激光头,然后上下垂直移动激光头,使光束依然回到标靶中心点上。

(7)重复步骤2~6,使光束在整个Y 轴行程范围内都在标靶中心点上。

(8)在激光头和反射镜之间加入干射镜,调整干涉镜的位置以及角度,使反射回来的两个光点重合,如果在近端不重合时,调整干涉镜的位置,使之重合,如果在远端不重合,调整激光头的偏角及俯仰角使之重合。

(9)使重合光点在整个测量行程内都满足要求,在全行程内检测光线强度,光线强度超过50%光束校准完成,可以开始测量。

2.2 测量软件的设置

打开Renishaw LaserXL Capture 测量软件,首先对测量的环境温度,以及测量物体的热膨胀系数进行设置,再根据以下进行测量轴数据设定。

(1)测量目标设定。第一定位点:-450(测量的起点);最终定位点:0(测量的终点);间距值:30(测量间距);目标数:16(测量行程上的测量点数)。

(2)自动采集数据设定。自动采集数据设定主要需要对越程量大小进行设定,本次设置为1。

(3)在激光干涉仪软件中按下“预置零点”按键,在弹出的对话框中输入测量起始坐标“-450”。

2.3 螺距误差补偿示例

(1)相关螺距误差补偿参数设定如下:

301020 螺距误差补偿类型:2(双向补偿)

301021 螺距误差补偿起点坐标:-450

301022 螺距误差补偿点数:16

301023 螺距误差补偿点间距:30

301024 螺距误差取模补偿使能:0

301026 螺距误差补偿表起始参数号:700100(补偿值=指令-实际)

(2)激光干涉仪测量误差程序如下:

%0001

G53 G90 G0 Y-450;到达测量起点

G91 G0 Y-1;越量程

G4 P2000;暂停2s

G91 Y1;Y 轴到达正向测量起点

G4 P4000;暂停4s

M98 P100 L15;调用正向子程序

Y1;越量程

G4 P2000;暂停2s

Y-1;Y 轴到达负向测量起点

G4 P4000;暂停4s

M98 P200 L15;调用负向子程序

%100;正向子程序

G91 G0 Y30

G4 P4000

M99

%200;负向子程序

G91 G0 Y-30

G4 P4000

M99

将所测量的检测结果按下面方式输入参数中:将Y 轴正向测量点处的补偿值按顺序输入参数号700100 到参数号700115中,将Y 轴负方向测量点处的补偿值按顺序输入700116 到参数号700131 中。

3 误差分析与补偿方法

3.1 螺距误差产生原因

(1)滚珠丝杠和丝母之间的间隙误差,丝杠在生产制造过程中螺距累计误差,造成机床目标值与是实际值产生偏差。

(2)滚珠丝杠在装配过程中,由于丝杠两端轴承预紧力调整不恰当,使丝杠螺距误差增加,造成机床目标值与实际值产生偏差。预紧力不足,丝杠轴向产生窜动,造成丝杠传动误差;预紧力过大,丝杠轴向被拉长,造成丝杠螺距误差增大。

(3)在机床整体装配过程中,由于丝杠轴线与机床导轨不平行,使轴在移动过程中导致丝杠弯曲,造成目标值与实际值产生偏差。

3.2 测量误差分析与补偿方法

采用激光干涉仪测量螺距误差时,误差测量曲线会有所不同,分析不同的误差测量曲线造成的原因可以有效帮助选择相应的螺距误差补偿方法。

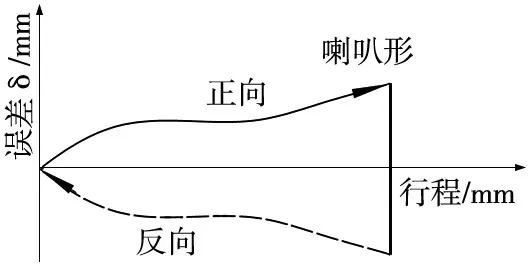

当测量曲线如图2 时,正向和负向两条曲线基本是平行状态,两条曲线之间的间距即为该轴的反向间隙值。这种情况下可以修改系统的反向间隙补偿值使正、反方向曲线接近,选择单项螺距误差补偿方式对该轴进行补偿即可达到补偿效果。

当测量曲线如图3 和图4 时,反映出正反向时在全行程内反向间隙的大小是不一致的,甚至出现在某一点时反向间隙值的符号都相反。一般来说出现这种情况,是丝杠的装配精度不符合要求造成的,此时需要对机械结构重新装配,或使用数控系统螺距双向补偿功能进行补偿,来提高该轴的定位精度。

数控系统的误差补偿是有一定限度的,如果误差过大,需要检查机床的机械精度和装配精度。通过激光干涉仪测量机床螺距误差,通过数控系统实现螺距误差补偿,从而实现机床指令值与实际值接近,提高机床的定位精度和重复定位精度。

图2 螺距误差测量曲线1

图3 螺距误差测量曲线2

图4 螺距误差测量曲线3