液压支架手动换向阀耐久性试验自动化装置设计

赵锐

(1.煤炭科学技术研究院有限公司 检测分院,北京 100013;2.国家煤矿支护设备质量监督检验中心,北京 100013;3.煤炭资源开采与环境保护国家重点实验室,北京 100013)

0 引言

液压支架是煤矿井下三机配套的重要组成部分[1-2],其依靠立柱、平衡千斤顶、护帮千斤顶等执行液压油缸动作及相互协作实现安全支撑作用[3-5]。这些动作由安装在液压支架主进液压回路上的各组换向阀改变高压液体流向来实现。液压支架手动换向阀是控制液压支架执行油缸动作的关键部件[6-7],其工作性能直接影响液压支架支护的可靠性。因此,对液压支架手动换向阀质量的检测检验非常有必要。耐久性试验是标准要求测试的重要检测项目,与手动换向阀井下频繁换向工况最为贴近,对手动换向阀综合性能的评定至关重要。

目前,我国对手动换向阀检测装置的研究较少。在用的检测装置是多年前开发的简易测试装置,采用气缸为动力源,通过齿轮、链条传动方式带动固定在手动换向阀手柄上的工装左右运动,达到耐久性试验的目的。由于手动换向阀手柄在换向过程中以手柄固定端为圆心做圆周运动,导致链条轨迹不在一个平面上,经常造成别卡,严重影响试验进度,测试效率低。根据GB 25974.3—2010《煤矿用液压支架 第3部分:液压控制系统及阀》的要求,液压支架A类换向阀耐久性试验次数为30 000次,此外,还要进行换向性能、操作力(控制压力、启动电压)测定、压力流量特性、背压安全性、密封性能、强度等试验[8-9]。根据当前试验能力统计,每个手动换向阀仅耐久性项目试验时间就需165.6 h,测试周期较长。

国外方面,随着欧美国家能源结构的改革与升级,越来越多的国家减少了煤炭的开采和使用。美国、澳大利亚等国家已将煤炭作为国家战略资源进行保护,限制开采[10-11]。在此背景下,国外液压支架用阀检测装置研究也较少,鲜有报道。

鉴此,本文设计了一种手动换向阀耐久性试验自动化装置。该装置采用液压油缸作为动力,通过其往复运动,结合使用被试手动换向阀手柄推拉专用工装,实现被试换向阀手柄随油缸左右摆动,达到自动换向目的。同时,利用专门开发的测控系统软件采集被试手动换向阀工作口的压力信号,自动判定是否完成了换向,通过逻辑判定后,记为1次换向试验,计数器逐次累加,并重复上述操作,直到完成试验规定的次数,从而实现自动测试。

1 手动换向阀结构及试验原理

1.1 手动换向阀结构

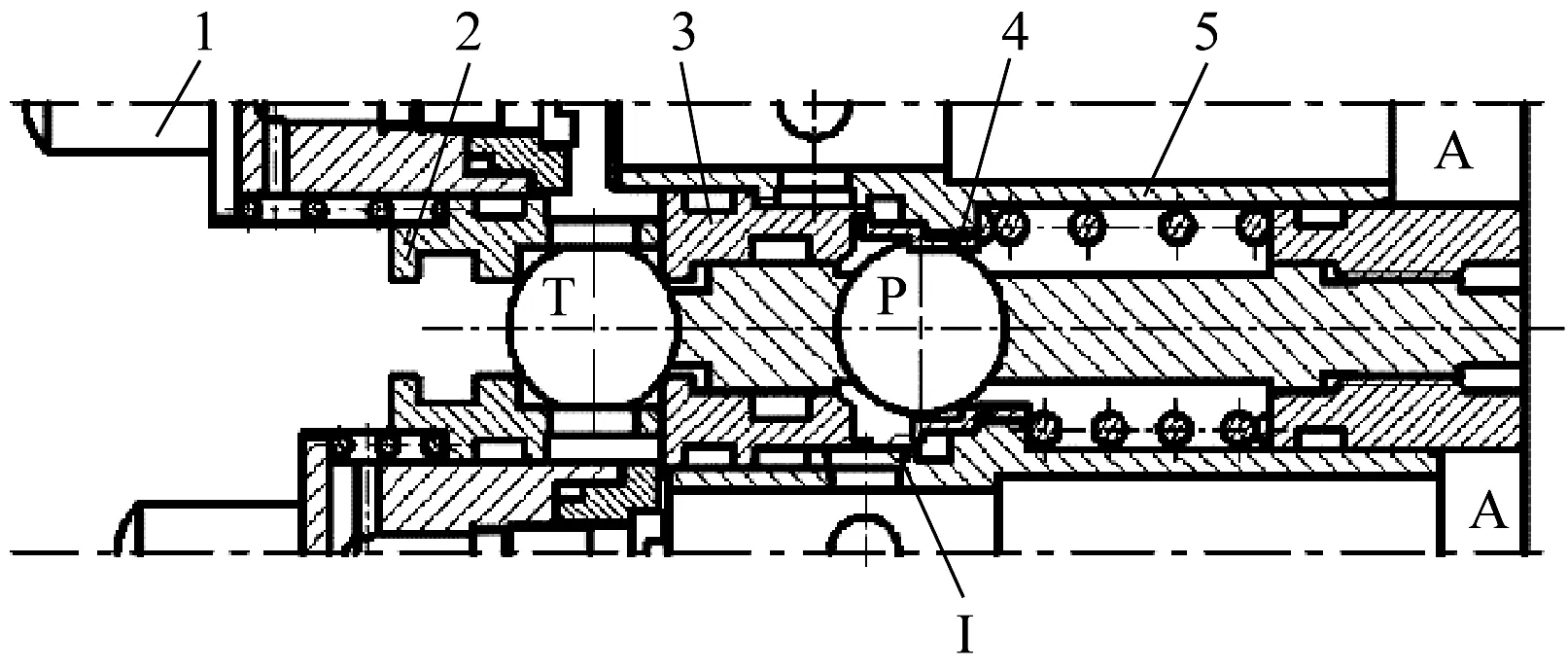

液压支架用手动换向阀大多采用插装式结构,采用2 个两位三通式阀芯集成在1片阀体内部,形成三位四通式结构。三通即进液口P、回液口T和工作口A,通过控制不同的工作口来控制相应的液压缸动作[12]。图1为一种常规型号手动换向阀的其中1个两位三通式阀芯结构。图1的上半部分对应于操作手柄处于中位,此时工作口A与回液口T相通;下半部分表示手柄顶杆被压下时,工作口A与回液口T切断,来自供液系统的高压乳化液经进液口P,由阀芯上均匀分布的径向小孔流向工作口A,引导高压液体流向相应的液压缸,产生执行动作。

1-操作手柄顶杆;2-阀套;3-阀座;4-压紧螺帽;5-阀芯。

1.2 手动换向阀耐久性试验原理

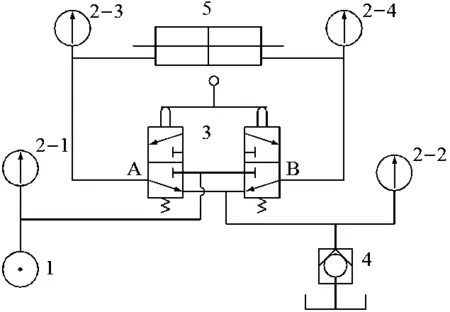

手动换向阀耐久性试验需要使用油源、定量油缸(容积为3 L)、压力传感器等,详细试验原理如图2所示。

1-油源;2-1—2-4-压力传感器;3-被试手动换向阀;4-背压阀;5-定量油缸。

具体试验步骤:调节油源1,以被试手动换向阀3的公称流量和公称压力向其供液,定量油缸5的容积为3 L(本试验仅考核换向性能,不需要测试流量参数,选用3 L定量油缸),被试手动换向阀3换向至工作位A口,通过3 L液体后,压力传感器2-3达到公称压力,证明A口性能正常;操作被试手动换向阀3返回中间位置并换向至另一工作位B口,通过3 L液体后,压力传感器2-4达到公称压力,证明B口性能正常;操作被试手动换向阀3返回中间位置。以上过程为1次工作循环,进行15 000次工作循环,其中A类换向阀进行30 000次工作循环[8]。只有通过规定次数的耐久性试验后,其各项性能均正常,才能判定该换向阀的可靠性满足使用要求。

2 装置设计

根据手动换向阀的结构特点,充分考虑其手柄在换向过程中做圆周运动的特点,设计了手动换向阀耐久性试验自动化装置,具体结构如图3所示。试验时,先将被试手动换向阀1安装在夹紧装置2中,并通过调节螺母5调整手动换向阀的位置,使之与加载油缸7近似在一条直线上。再将手动换向阀手柄推拉专用工装8的手柄套筒802套在被试手动换向阀1的手柄上,完成试验准备工作(根据需要,可在专用工装8上增加磁吸式配重)。最后启动加载油缸7带动被试手动换向阀在左右2个工作口来回切换,并通过专门开发的测控软件采集被试手动换向阀工作口的压力信号进行换向与否的自动判断。

1-被试手动换向阀;2-夹紧装置固定块;3-夹紧装置移动块;4-夹紧装置移动轨道;5-调节螺母;6-测试支撑架;7-加载油缸;801-推拉专用工装的边框;802-推拉专用工装的手柄套筒;803-推拉专用工装尾部连接杆;804-推拉专用工装端部连接杆。

3 手动换向力矩的计算与校核

根据GB 25974.3—2010《煤矿用液压支架 第3部分:液压控制系统及阀》的要求,手动换向阀的操作力应为10~130 N,即要求手动换向阀的手柄操作力最大为130 N。以缸径φ40 mm、杆径φ20 mm的加载油缸为例,在5 MPa供液压力下进行加载油缸推拉力计算。加载油缸推力为6.28 kN,拉力为4.71 kN,均远大于手动换向阀的操作力矩。因此,正常情况下,加载油缸的换向加载力满足手动换向阀耐久性试验的要求。

为精确计算手动换向阀换向手柄换向所需的换向力矩,对其进行受力分析计算,具体如图4所示。

图4 换向力分析

手动换向阀的换向力Fh为加载油缸的推力Ft的分力,它们之间的关系如下:

Fh=Ftcosαsin(β-α)

(1)

式中:α为加载油缸加载力与推拉工装的夹角,(°);β为手动换向阀手柄与阀体上表面夹角,(°)。

当α、β夹角相等时,装置处于临界位置,即加载油缸的加载力对被试手动换向阀的换向不起作用,其位置关系如图5所示。

图5 试验装置临界位置

为了解决该问题,在图3所示的专用工装8上施加磁吸式配重,依靠磁吸式配重的重力完成换向,根据受力分析,经计算得到重块的最大质量为36.7 kg。由于手动换向阀的操作力矩一般不超过30 N,所以,现场重块质量设置为8 kg,试验过程非常顺畅。

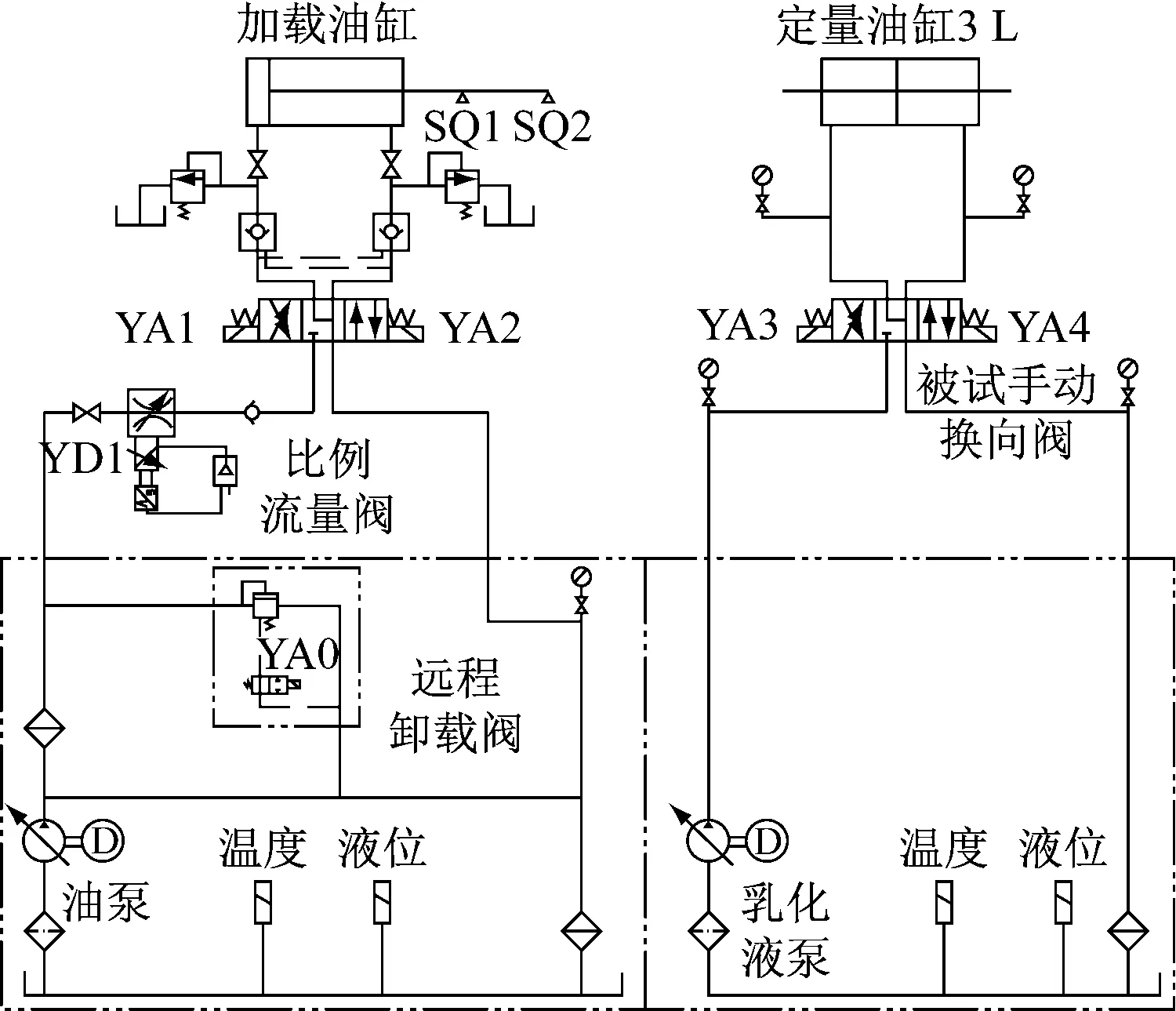

4 装置液压系统设计

装置的液压系统分为油液系统和乳化液系统。油液系统主要用于加载油缸推拉手动换向阀手柄,乳化液系统提供被试手动换向阀耐久性测试所需的压力和流量。油液回路设置了比例流量阀,可无级调整加载油缸的加载速度,以适应不同公称流量手动换向阀的试验要求。液压系统原理如图6所示。

SQ1,SQ 2-加载油缸行程开关;YA0-远程卸载阀电磁铁;YA1,YA2-加载油缸换向阀电磁铁;YA3,YA4-被试手动换向阀电磁铁;YD1-比例流量阀电磁铁。

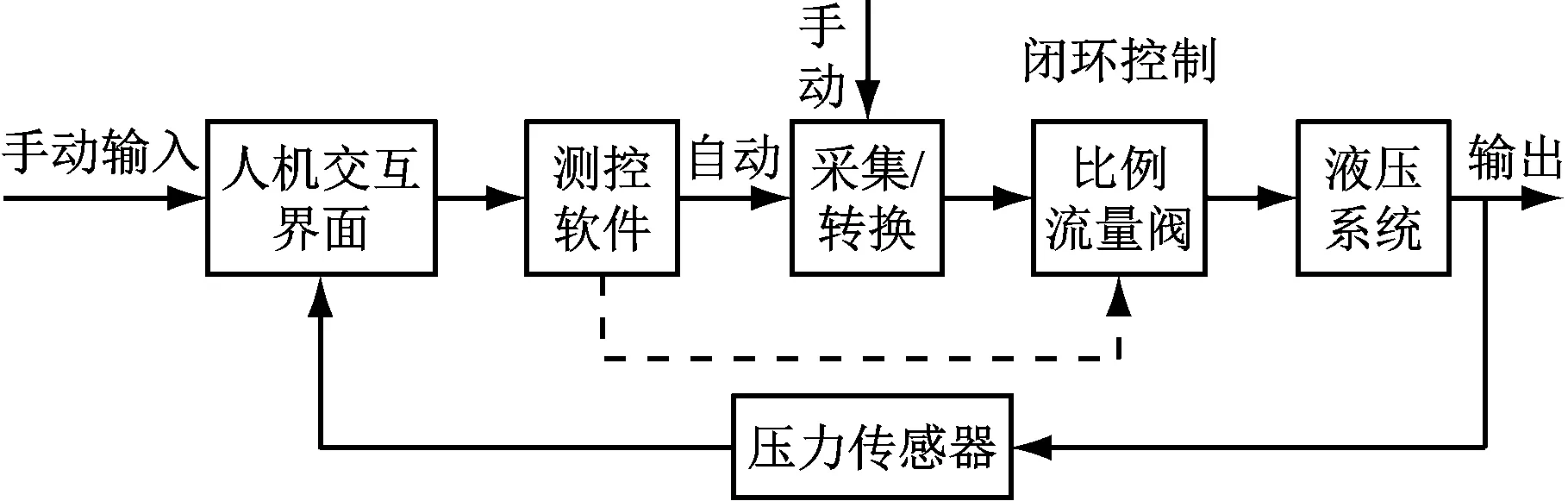

5 装置测控系统设计

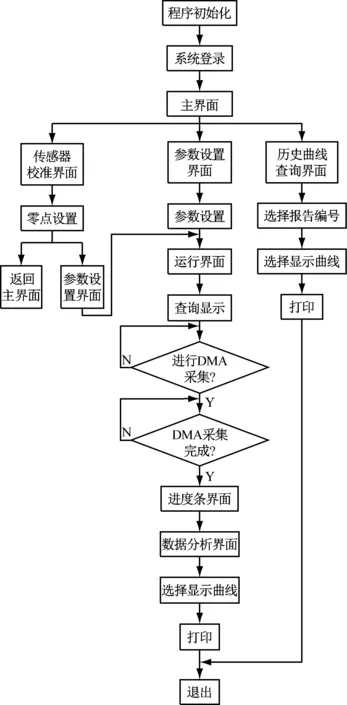

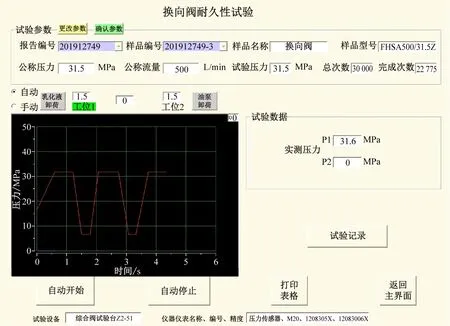

装置测控系统软件采用基于以太网的Visual Basic测控软件编程,通过集成在测控柜上的计算机控制加载、试验启动、换向等动作,即由计算机发出动作指令模拟信号传输至执行阀组,控制液压油缸往复动作,带动被试手动换向阀的手柄左右摆动,以实现换向。通过采集定量油缸两端压力传感器(2-3、2-4)的试验压力信号,经AD转换后,由计算机判断是否完成一次换向试验,并实时在计算机上显示测试数据曲线及被试手动换向阀的型号、公称流量、公称压力、试验次数等关键参数,利用组态软件建立人机交互系统,如图7所示。利用测控软件进行测试控制,先进行试验参数设置,再通过压力传感器采集被试手动换向阀工作口的压力信号进行比较判定,逻辑判定通过后,试验次数计数累加并进行循环。测试工作流程如图8所示。图8中的DMA为直接存储器存取(Direct Memory Access)。

图7 人机交互系统

图8 测试工作流程

6 装置应用

液压支架手动换向阀耐久性试验自动化装置于2019年1月完成样机试制,并进行安装、调试、试运行。对FHS80/31.5、FHS125/31.5、FHS250/31.5、FHSA500/31.5Z等不同公称流量的手动换向阀样品进行了测试,测试界面如图9所示。测试结果表明,该装置耐久性试验过程平稳、流畅。由耐久性试验曲线可知,平均每次循环试验时间约为3.8 s,以A类手动换向阀30 000次耐久性试验次数计算,可得试验时长为31.2 h,试验效率有了很大提高。

图9 测试界面

7 结语

液压支架手动换向阀耐久性试验自动化装置以加载油缸的往复运动方式实现被试手动换向阀的换向,结合配套开发的液压系统、测控系统软件控制装置启动、换向、采集压力、判断计数等动作,进而实现被试手动换向阀耐久性试验的自动化。该装置具有结构简单、加载速度可调、试验效率高的特点,解决了手动换向阀耐久性试验周期长和效率低的问题,试验周期由原来的165.6 h缩短至31.2 h。