屯宝煤矿逆断层破碎带巷道变形控制研究

刘明, 曹民远, 吴玉海, 李波

(神华新疆能源有限责任公司 屯宝煤矿,新疆 昌吉 831114)

0 引言

随着浅部煤炭资源逐渐减少,地下开采深度越来越大,面临高应力、大变形等严峻问题[1-2]。断层地质构造及工作面采动应力是我国煤矿井工开采巷道围岩失稳的主要影响因素[3]。在煤层开采过程中,采掘活动对断层造成扰动,容易诱发断层活化,从而引起断层附近地压增大、围岩破碎,对巷道稳定性和井下施工安全造成严重影响,并有可能引发冲击地压、煤与瓦斯突出等煤岩动力灾害,制约着煤矿安全高效生产[4-5]。国内外学者对断层影响及巷道变形控制开展了较为深入的研究,提出了相应的应力测试及巷道支护技术[6-9]。通过查阅文献,发现目前对逆断层应力分布和断层带巷道控制技术的研究主要集中在金属矿山或石油开采领域[10-11],煤炭领域相关研究较少,特别是综放工作面预留煤柱侧巷道变形控制相关研究更少。

本文以神华新疆能源有限责任公司屯宝煤矿1193综放工作面煤柱侧巷道为工程背景,对该工作面煤柱侧巷道变形控制进行了研究。首先采用锚杆测力计对逆断层破碎带巷道受力进行观测分析;然后采用地震层析成像技术对探测区域内煤岩的波速分布情况进行CT成像,分析逆断层附近的应力分布规律;最后基于测试结果提出逆断层破碎带巷道变形控制措施。研究结果有利于提高屯宝煤矿逆断层影响区域围岩变形的防治效果。

1 工程背景

1.1 矿井概况

屯宝煤矿位于淮南煤田硫磺沟煤矿区西部,井田含煤地层为中侏罗统西山窑组,可采煤层(组)由上而下依次为M4-5,M7,M9-10,M14-154组煤层,煤层倾角为15~25°。1193综放工作面主要开采M9-10煤层,煤层平均厚度为9.3 m;组合煤层中间含3层夹矸,夹矸平均厚度为0.88 m,自东向西逐渐变厚,岩性为粉砂岩和炭质泥岩,岩性平均普氏系数为3。井下共划分2个开采水平,一水平标高为+850 m,二水平标高为+600 m。采用走向长壁综采放顶煤方法,一水平采区工作面采用上行开采,二水平采区工作面采用下行开采,采用自然垮落法管理顶板。

井田回采范围内地质构造复杂,以逆断层为主。逆断层破碎带影响范围内巷道煤岩层松散、破碎,巷道围岩应力集中,巷道底鼓、煤柱侧帮鼓、巷道顶板局部下沉现象时有发生,特别是逆断层附近区域巷道变形明显,1193综放工作面煤柱侧巷道逆断层300 m范围内两帮变形量超过1 m,底鼓达0.5 m,对工作面作业人员及设备构成严重威胁。

1.2 工作面概况

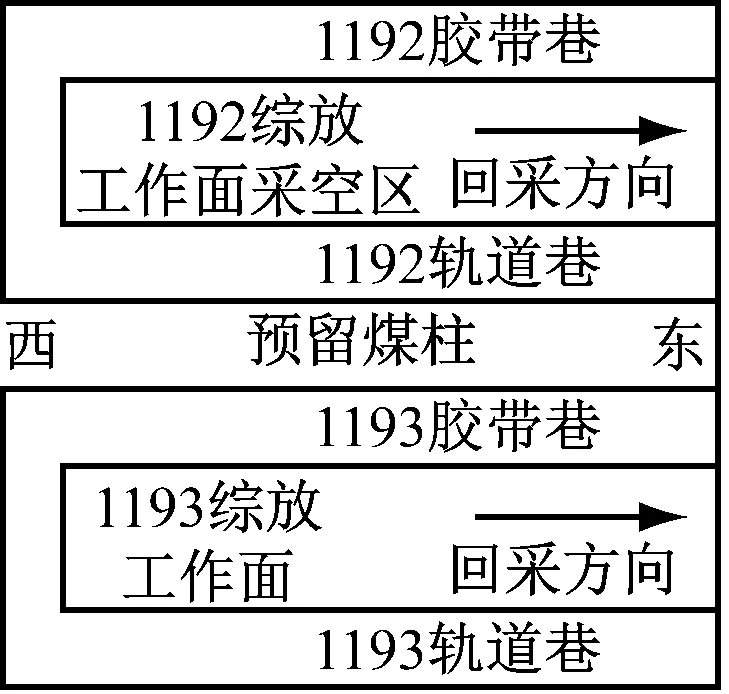

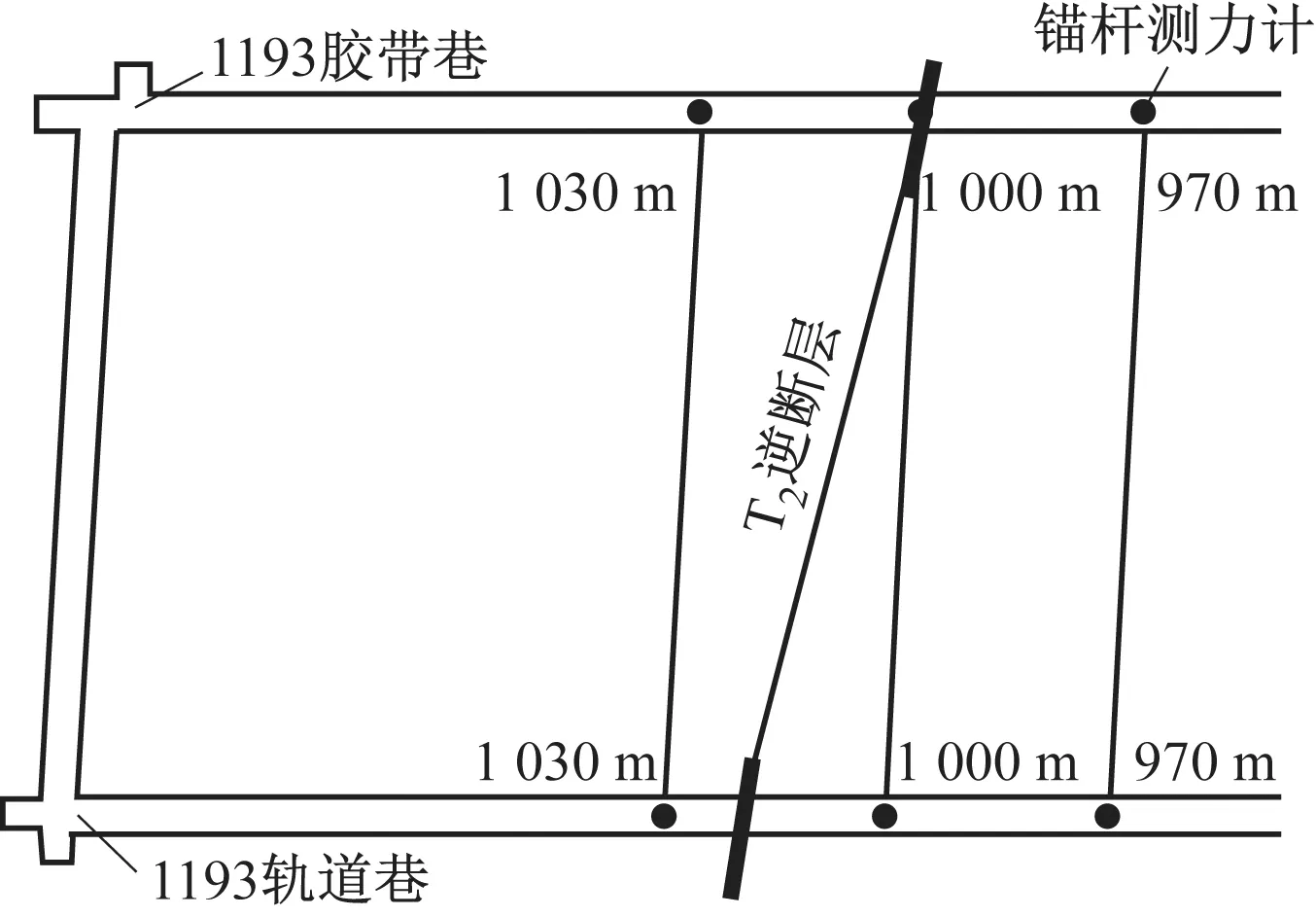

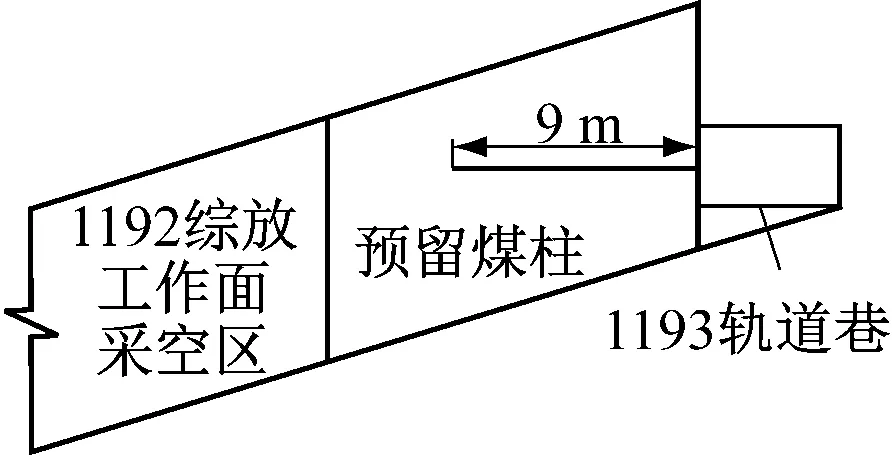

1193综放工作面斜长132 m,走向长1 267 m,采高2.8 m,放煤厚度为5.75 m,工作面倾角平均为17°。如图1所示,工作面布置2条巷道:上部为轨道辅助运输巷(简称轨道巷),兼具回风功能;下部为带式输送机巷(简称胶带巷),兼具进风功能。沿开切巷倾斜方向,下部为正在回采的1192综放工作面,两工作面由40 m预留煤柱分开,上部为未开采实体煤层;沿煤层分布的垂直方向,工作面上方为已回采完毕的1454工作面(回采M4-5组合煤层),下方的M14-15煤层未开采。

(a)平面

(b)剖面

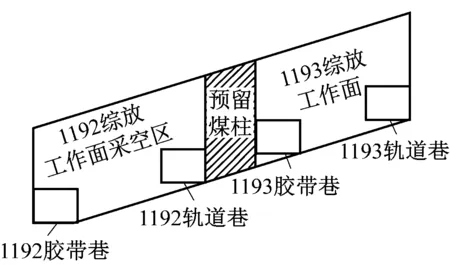

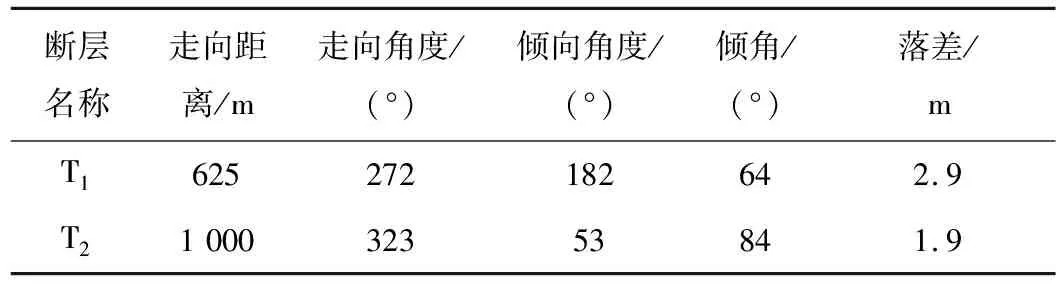

根据矿井地质资料,1193综放工作面预留煤柱侧巷道(胶带巷)揭露T1,T22条逆断层,贯穿整个工作面煤层。逆断层参数见表1。受综放工作面采动影响,胶带巷煤壁变形较明显,出现较大的帮鼓和顶板下沉现象,回采过程中需进行加固。

表1 1193综放工作面逆断层参数

2 逆断层破碎带巷道受力观测分析

使用锚杆测力计对锚杆应力进行监测[12],间接得出围岩受力变化。具体布置如图2所示:1193综放工作面回采前分别在轨道巷和胶带巷T2逆断层位置及前后30 m处各安装1组锚杆测力计(位于顶板和两帮锚杆上),设为970,1 000,1 030 m测点。

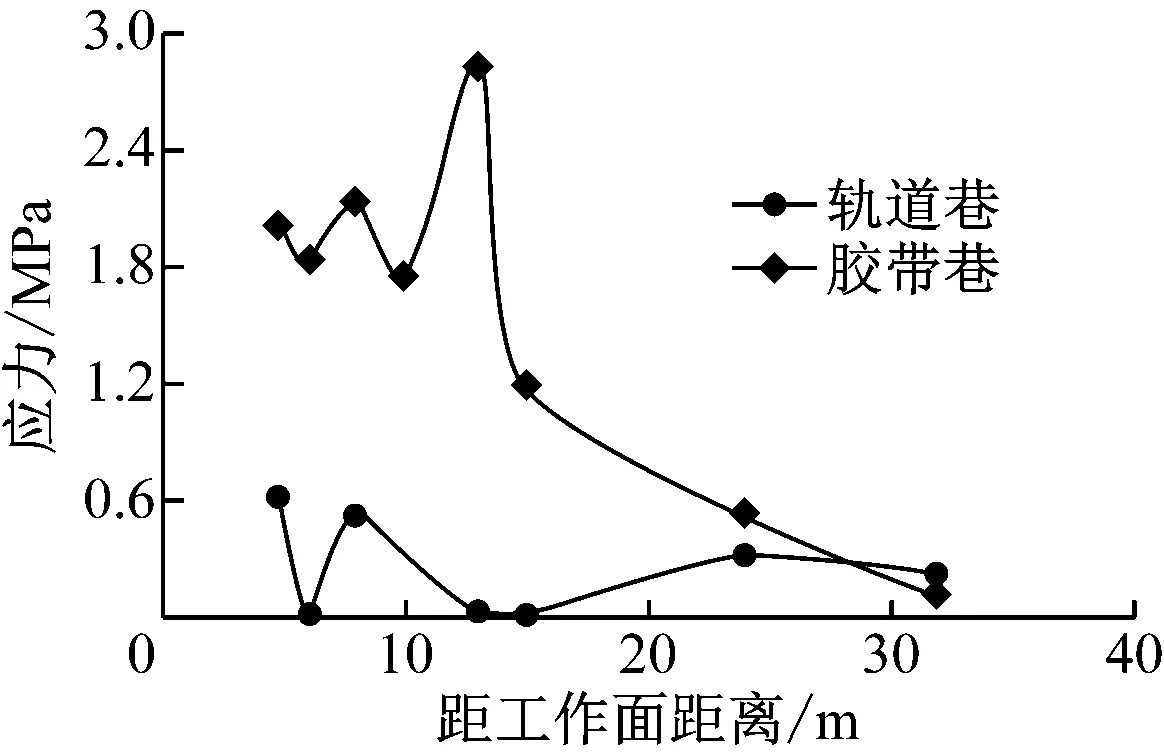

2.1 不同巷道煤柱锚杆应力分析

1193综放工作面轨道巷上帮(实体煤侧)和胶带巷煤柱侧各测点锚杆应力变化如图3所示。可看出轨道巷上帮和胶带巷煤柱侧锚杆应力变化趋势相似,距离工作面越远,锚杆应力越小;胶带巷煤柱侧锚杆应力峰值超前轨道巷上帮,胶带巷煤柱侧锚杆应力峰值出现在超前工作面10~15 m,轨道巷上帮锚杆应力峰值出现在超前工作面5~10 m。受T2逆断层影响,逆断层前后锚杆应力出现较大差异。

图2 锚杆测力计布置

(a)970 m测点

(b)1 000 m测点

(c)1 030 m测点

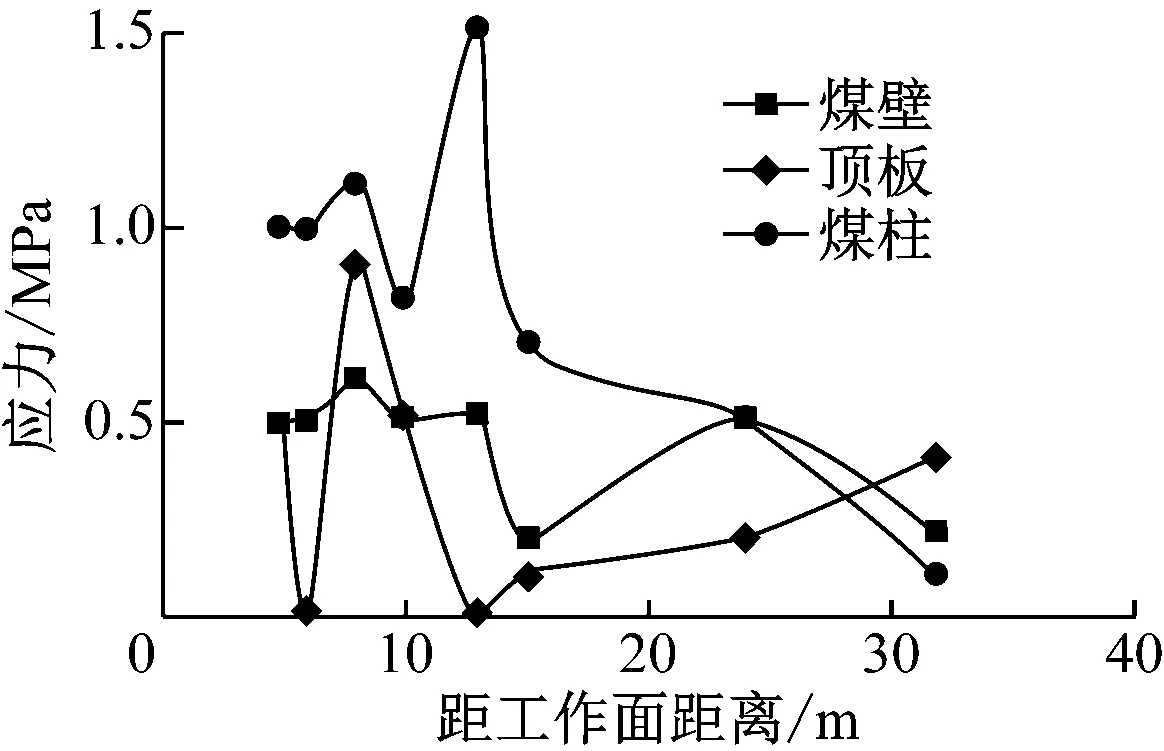

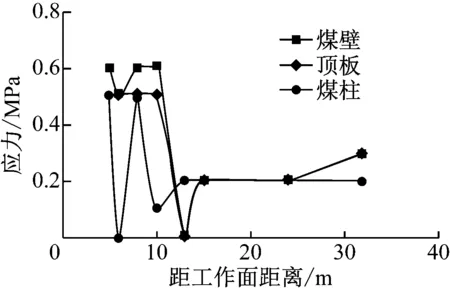

2.2 巷道不同位置锚杆应力分析

1193胶带巷各测点锚杆应力变化曲线如图4所示。受下部采空区影响,煤柱侧锚杆应力集中程度明显高于煤壁及顶板侧;随着距工作面距离减小,巷道不同位置的锚杆应力变化基本相同,锚杆应力出现增长,当达到峰值后下降,但煤柱侧的峰值明显高于其他位置。巷道不同位置锚杆应力均受到T2逆断层影响,断层前后不同走向位置锚杆应力存在较明显差异,整体而言,逆断层附近锚杆应力最大,远离逆断层后,锚杆应力降低。

(a)970 m测点

(b)1 000 m测点

(c)1 030 m测点

3 煤柱侧应力分布规律研究

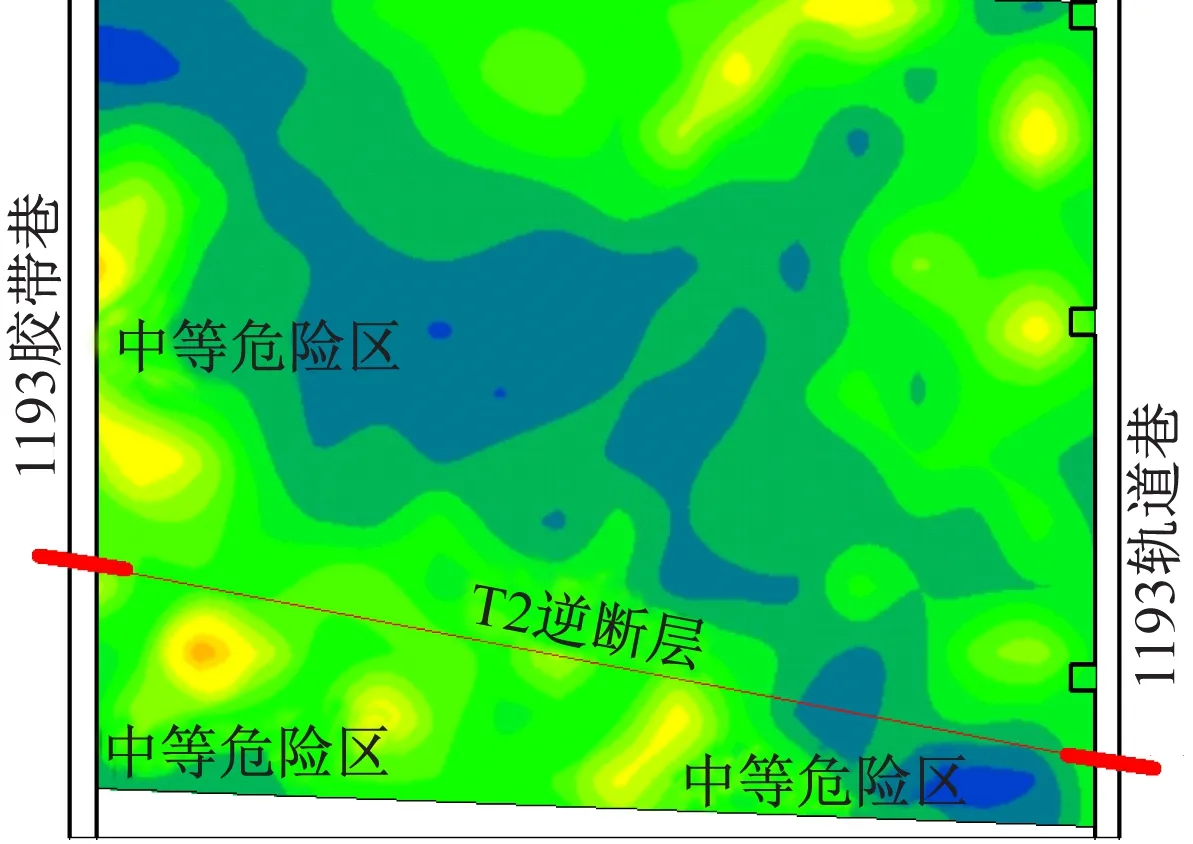

3.1 静荷载作用下PASAT-M应力探测

PASAT-M应力探测是通过地震层析成像技术对探测区域内煤岩的波速分布情况进行CT成像,然后利用应力与地震波波速的良好对应关系确定煤岩应力的分布情况,进而分析其冲击危险性[13-14]。PASAT-M应力探测技术对静荷载作用下的煤岩体应力探测具有较好的应用效果[15]。因此,在1193综放工作面回采前,分别将轨道巷、胶带巷作为接收端和激发端进行PASAT-M应力探测,探测走向范围覆盖整个T2逆断层,探测结果如图5所示。可看出静荷载作用下,围岩应力受T2逆断层影响明显,距离逆断层25 m范围内应力中等危险区分布相对集中;巷道走向方向,胶带巷煤柱侧应力中等危险区数量较轨道巷煤柱侧多,范围较轨道巷煤柱侧大,受T2逆断层分布影响,走向范围逆断层不同断面的应力分布不同,巷道东侧应力中等危险区较宽。

图5 PASAT-M探测应力分布

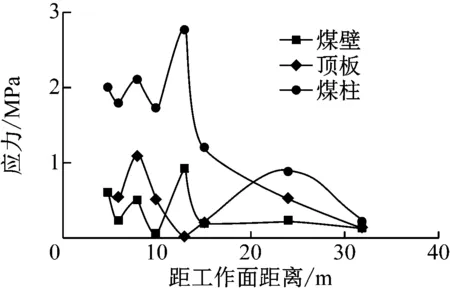

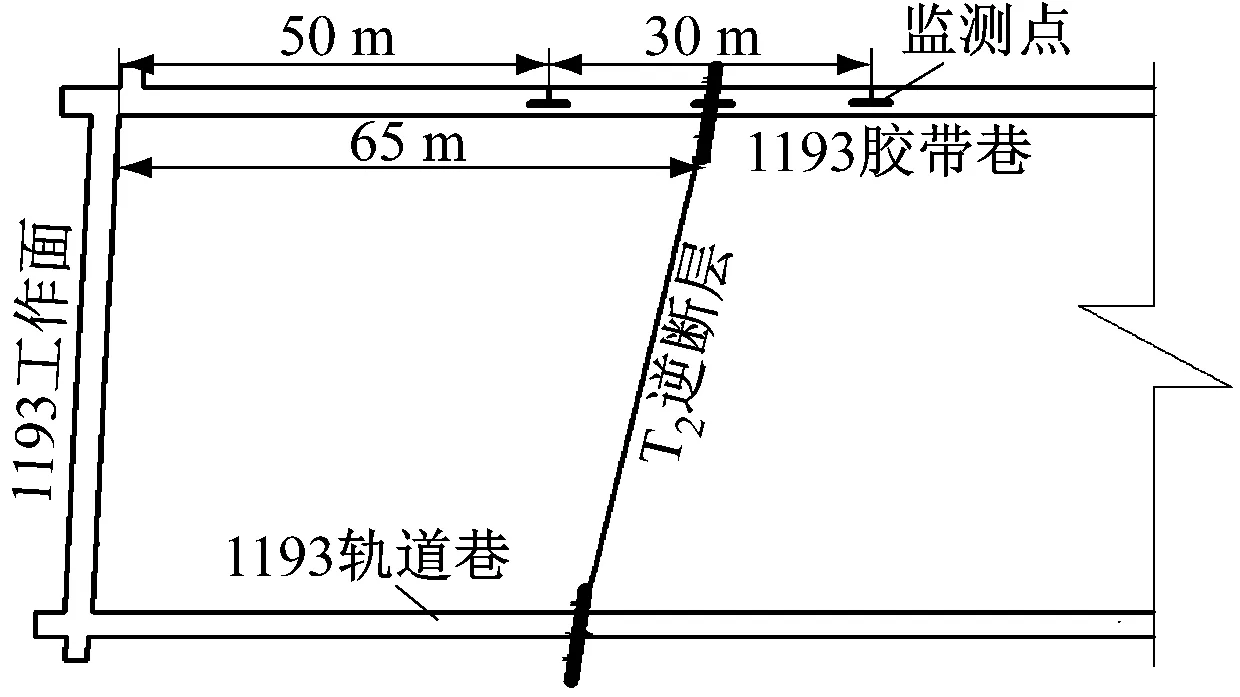

3.2 采动作用下煤柱侧巷道变形观测

为了掌握逆断层破碎带煤柱侧巷道围岩变形与移动的基本规律,在巷道内利用“十字布点法”布置表面位移监测站,如图6所示。工作面回采至T2逆断层65 m位置时,分别在距离工作面50 m(第1组测点)、65 m(第2组测点)、80 m(第3组测点)处设置3个测点,监测煤柱侧巷道帮部与巷道中心线的变形量。

(a)平面

(b)剖面

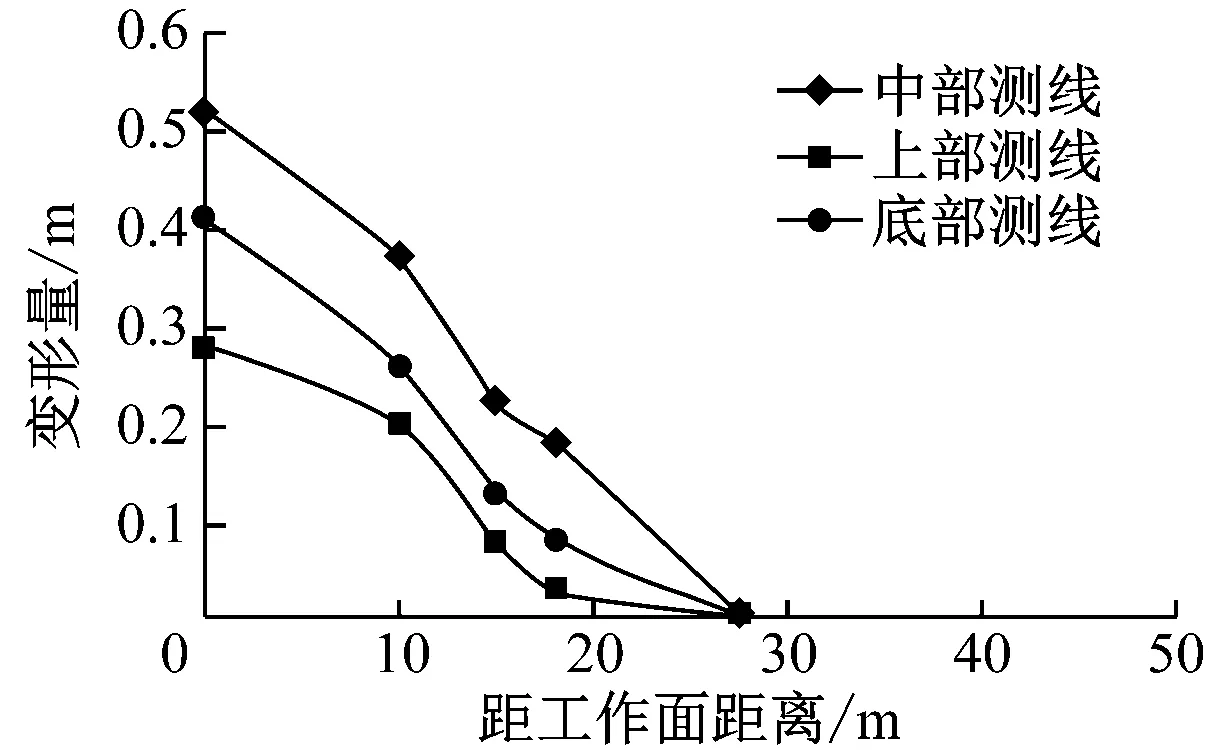

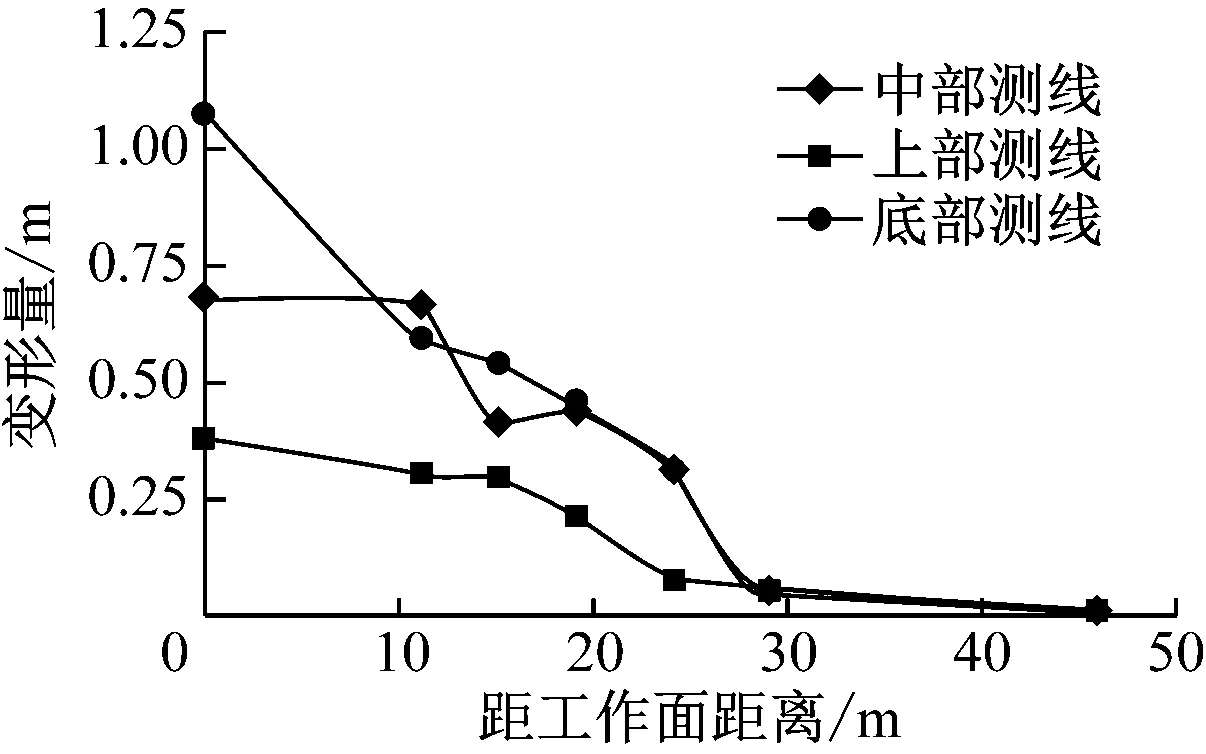

1193胶带巷煤柱侧不同位置的变形量如图7所示。巷道变形量受采动影响较大,距工作面越近,巷道两帮变形越严重,帮鼓量均大于0.2 m,最大帮鼓量达1.07 m。此外,逆断层两侧巷道变形程度不同,逆断层东侧变形量大于西侧,变形量最大位置集中在逆断层位置,表明该区域为巷道加强支护的关键位置。

4 逆断层破碎带巷道变形控制工程实践

4.1 巷道变形控制工程实践

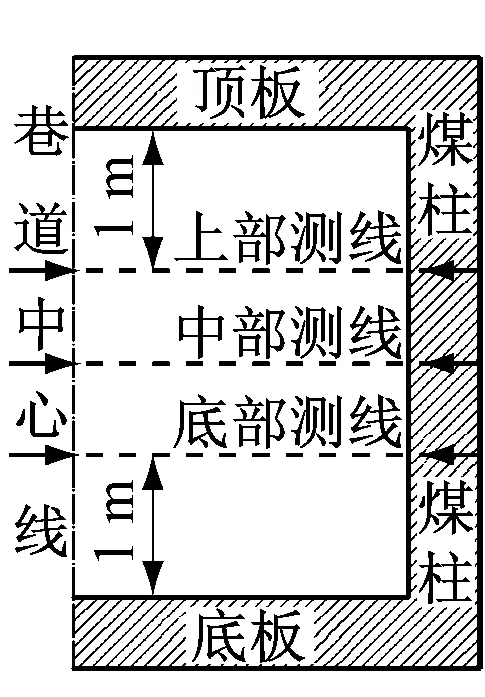

(1)巷道补强支护。为了提高逆断层破碎带巷道支护强度,采用组合拱理论和围岩大变形的协调支护原则[16]对支护参数进行计算分析,确定了1193胶带巷锚杆、锚索支护参数,见表2。对距离T1逆断层石门侧走向30 m煤柱侧巷帮进行了2排锚索梁补强支护,锚索为14号槽钢,槽钢长度为4.5 m,采用“一梁两索”布置,锚索距离槽钢端部0.5 m,锚索直径为20 mm;锚索长度为4.0 m。为提高煤柱侧巷帮的支护强度,避免因2排槽钢错位造成的局部补强支护盲区,锚索梁采取错位迈步式设计,2根锚索梁间隙为0.5 m,上排锚索梁距巷道顶部1 m,下排锚索梁距巷道底板1 m,如图8所示。

(a)测点1

(b)测点2

(c)测点3

表2 优化的巷道支护参数

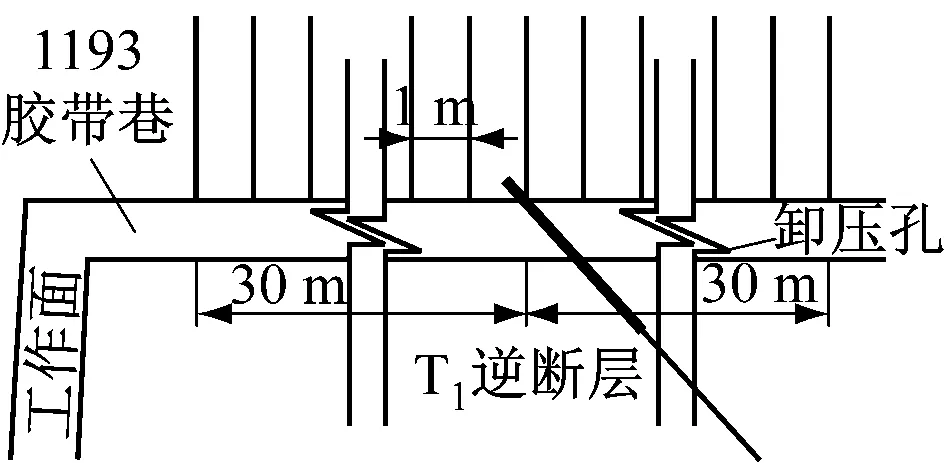

(2)煤柱侧大孔径煤体卸压。根据文献[17],煤体施工大孔径卸压孔可有效降低煤岩体弹性能,减小煤岩体应力集中程度。钻孔参数参考部分同类矿井资料[18],将预留煤柱侧大孔径卸压孔塑性区半径设为0.5 m,在巷道中部垂直巷帮向1192综放工作面采空区侧施工钻孔,钻孔间距1 m,孔径133 mm,孔长9 m,施工范围为T1逆断层东西两侧各30 m,如图9所示。

图8 煤柱侧巷帮锚索梁设计

(a)平面

(b)剖面

4.2 工程效果验证

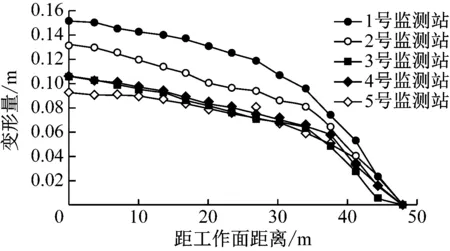

为了检验逆断层破碎带煤柱侧巷道变形控制措施的有效性,对采取措施后的T1逆断层附近煤柱侧巷道表面进行了变形量监测。工作面回采至T1逆断层65 m位置时,在胶带巷下帮T1逆断层及逆断层两侧各20 m范围内每隔10 m布置1个断面监测站,共布置5个,监测站设置在煤柱侧巷帮中部位置,通过测量巷帮与巷道中心线之间的变形量,来验证控制措施的有效性。

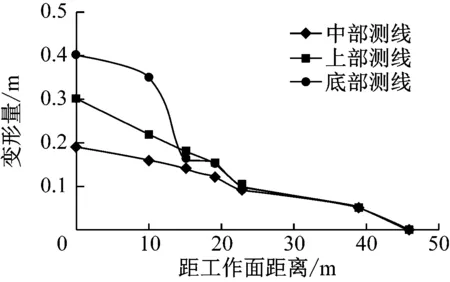

1—5号监测站监测结果如图10所示。T1逆断层煤柱侧巷道帮鼓量小于0.17 m,与图7中T2逆断层煤柱侧巷道最大帮鼓量1.07 m相比有较大程度的降低,且逆断层两侧巷道变形量基本相同。监测结果表明1193胶带巷变形控制措施为围岩提供了稳定的支护力,适用于屯宝煤矿逆断层影响区域围岩变形的防治。

图10 1—5号监测站监测结果

5 结论

(1)屯宝煤矿T2逆断层破碎带巷道中煤柱侧巷道锚杆应力最大,胶带巷煤柱侧锚杆应力峰值出现在超前工作面10~15 m,轨道巷上帮锚杆应力峰值出现在超前工作面5~10 m。

(2)巷道不同位置的锚杆应力、围岩应力及巷道帮鼓量均受T2逆断层影响,应力和变形量集中分布在逆断层附近,东侧应力、变形量较大。

(3)距离逆断层25 m内围岩应力中等危险区分布相对集中。在巷道走向方向,胶带巷煤柱侧应力中等危险区数量较多、范围较大。

(4)对T1逆断层煤柱侧巷帮采取补强支护和大孔径卸压综合措施,为围岩提供了稳定的支护力,适用于屯宝煤矿逆断层影响区域围岩变形的防治。