燃机厂用电率经济性措施研究

嵇方平 张爱民

摘 要:本文针对长兴燃机机组作为调峰机组,两班制运行为常态,机组的热态启停频繁,导致厂用电率高的情况进行全面分析和诊断.对启动操作,辅机切换,设备可靠性等影响机组经济性的措施进行标准化并实施,规范了操作,提高了安全性及经济性。

关键词:标准化;厂用电;经济性

1.前言

在过去五年来,长兴燃机饱受电力市场需求不足的困扰,两台联合循环机组均处于低利用小时数下的两班制运行模式,发电厂用电率一直偏高。除去这些客观因素外,在通过与国内老牌电厂同类型机组的对标管理后,发现长兴燃机仍存在一定差距,具有较大提升空间。

2.厂用电率影响因素分析

2.1 影响因素分析

通过对标老牌电厂管理标准,针对长兴燃机厂用电率情况进行了全方位的分析、诊断,从机组启停、运行情况、设备管理、技术管理、人员技能等各方面做了详细的分析。统计了影响厂用电率的各个因素,如图1[1]。在设备可靠的基础上分为四个阶段,分别为启动准备阶段、启动阶段、正常运行阶段、停运阶段。因为机组负荷率对厂用电率影响较大,但是我厂机组一般都投入AGC运行,负荷率主要受控于省调 ,很难通过精益化管理提升机组负荷率;我厂6kV重要辅机均为定频设备,100%备用容量,辅机节电改造确实能降低厂用电率,但一方面我厂机组均为模块化设计安装,现场空间位置较狭小;另一方面机组年利用小时低下, 6kV重要辅机变频改造的性价比不高。所以剔除了机组负荷率、辅机节电改造等原因。

继而从机组启动、运行及两班制启停间隔期间的厂用电量着手分析,如图2。

由上图可确认机组启动时间、辅机切换时机为主要因素,而设备运行可靠性最直观的影响表现在设备缺陷或不稳定导致机组启动时间的延长、机组降负荷运行甚至非停,故其亦是要因。

2.2 主要因素分析

2.2.1启动时间分析

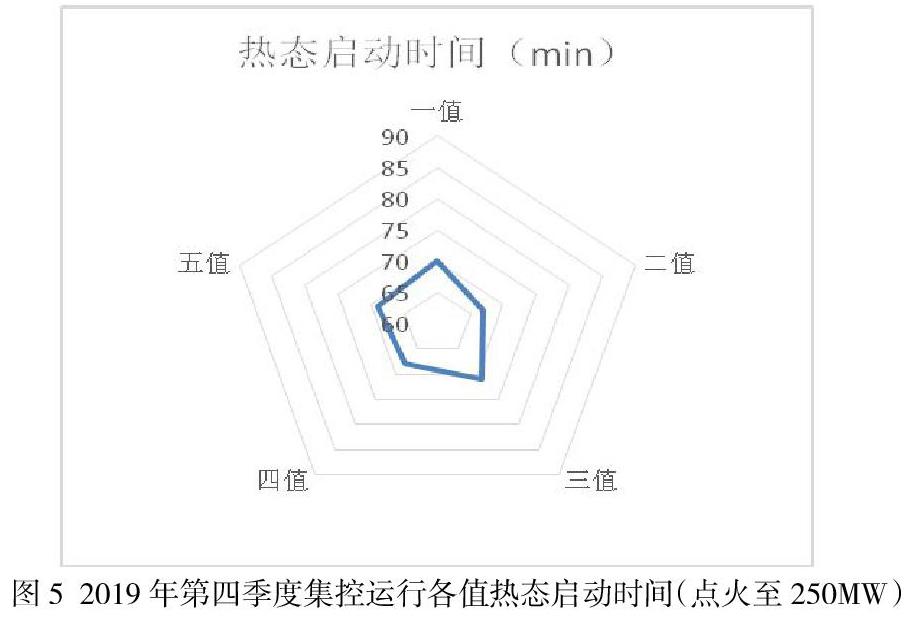

以工况极为接近的联合循环机组热态启动为例,由图3热态启动时间雷达图可知,集控运行各值在状态相同的热态启动条件下启动时间差异较大,单次启停时间误差近15分钟,厂用电单次损耗约1600度。由此可见,机组启动操作的差异性影响机组经济性[1]。

2.2.2辅机切换分析

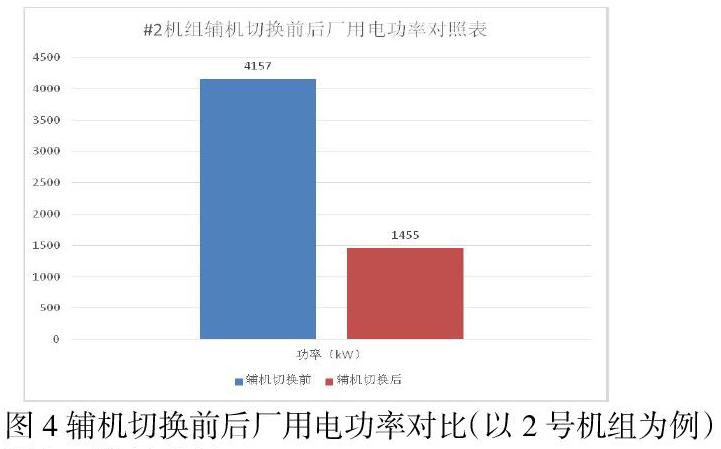

通过对厂用电量进行划分,可见辅机切换前后厂用电量变化显著,通过合理安排辅机切换,即能显著减少厂用电量[2]。

2.2.3设备可靠性分析

设备可靠性对联合循环机组的经济性同样具有显著影响。2号机组润滑油压力在并网前产生剧烈扰动导致的并网时间,一直是困扰长兴燃机启动安全在重要问题。2号机组润滑油系统在燃机转速到达3000rpm后,润滑油压力扰动下降,并联起备用交流润滑油泵、直流润滑油泵,平均每次启动延误机组并网10分钟,给机组安全和经济运行带来了显著的负面影响。

3. 降低厂用电率措施

3.1启停操作标准化

通过对影响机组启动时间波动的启动时间差异大,哪些节点控制差异大,为什么节点难以控制,如何选择参数以及如何保障规定参数执行的五个方面进行分析,对启停操作票进行优化,针对余热锅炉的暖炉、旁路的投运、蒸汽管道暖管、汽机暖机冲转等四个阶段参数及时间把握进行明确,多次根据启停经验修订机组启动操作票。运行人员按照启停操作进行操作,使得上述节点操作更及时,节约启动时间,缩小运行人员技术水平差异带来的启动时间扰动,降低厂用电率[1]。

3.2 辅机切换标准化

通过对机组启动顺控逻辑的分析,从两班制停运期间兼顾辅机厂用电量与启动经济性等条件入手,通过实验制定了两班制运行系统状态调整方案,规范了余热锅炉在两班制停运期间的水位、压力参数、主汽温度。优化运行期间辅机参数及运行方式,详细划分机组处于启动、停運、高负荷等不同阶段辅机参数设定,通过对高中压泵差压控制参数、再循环管路的开关条件、凝输泵大小泵切换条件等参数的优化,降低机组运行期间厂用电率,取得了良好的经济效益[2]。

3.3设备管理标准化

为提高设备可靠性,防止机组运行期间因设备缺陷引起的启动时间延长、降出力运行甚至非停情况,组织各专业编制《生产管理标准化手册》、《冷态启动检查卡》、《作业标准操作卡》,维护检修人员配合运行人员开展细致的冷态前设备校验与系统检查;仪控专业全面梳理控制系统可能涉及到的操作,包括修改组态、组态下装、报表打印、逻辑拷贝,针对每项操作梳理操作流程并配图,制成作业标准操作卡等。通过管理标准、检查卡、操作卡的执行,确保机组启动成功率、运行安全稳定性。与此同时强化标准制度执行力,做到机组启动时,维护检修人员在集控室到岗到位,第一时间发现缺陷、消除缺陷,达到提高机组运行安全性、经济性的目的。

4. 实施效果

通过培训及班组合理调整,冷态及热态启动时间趋于标准化,班组间差异减少,如图5。同时长兴燃机单次冷态启动平均减少约38分钟单循环时间,等效节约电量近4500度每次降低了启动阶段厂用电率。

同时随着辅机切换模式的固化,机组厂用电率进一步降低。设备管理标准化实施后,机组故障率明显减少,2019年未发生一起因设备故障延误机组启动或降出力处理,相比去年同期减少燃机单循环运行时间时间9.6小时,显著的降低了厂用电率。长兴燃机发电厂用电率也由2.15%(2018年)下降为2.06%(2019年),节约厂用电量28.98万千瓦时,经济效益显著。

5. 结论

通过标准化措施的实施,缩短了机组启动时间、优化调整了启停间隔阶段系统运行状态和运行期间参数、提高了设备可靠性。但人为干扰因素对机组启动及时性仍有一定的影响;另一方面,循泵、高中压给泵、闭冷泵等重要辅机厂用电率占比偏高,存在较大改进空间。

参考文献:

[1] F级燃气—蒸汽联合循环机组降低厂用电率措施[J]. 俞彩孟,汪忠德,施静波. 华北电力. 2014(04)

[2] 某燃气电厂启停过程厂用电优化项目实施探讨[J]. 李小煜,于凯,赵占峰. 中国高新技术企业. 2015(33)

作者简介:

嵇方平(1979--),男,浙江湖州,本科,工程师,从事燃机运行管理工作。

张爱民(1972--),男,浙江湖州,本科,工程师,从事火电厂生产技术管理工作。