基于并联机器人的食品分拣控制系统设计

郝琳,张坤平

许昌电气职业学院(许昌 461000)

在食品包装生产线中,分拣操作十分关键而且不容易控制。传统分拣操作主要依靠人工,该方式劳动强度大、效率低、误检率高[1-3]。因此,一些大型企业引进分拣机器人实现食品生产自动分拣。所谓食品自动分拣是指根据食品属性将不同类型食品分离和归类,确保相同食品能够分配到同一地点。与传统分拣方式相比,自动分拣具有速度快、效率高、误检率低等优点,可节约企业成本,提高企业效益[4-5]。食品分拣机器人普遍使用Delta并联机器人,如ABB、BOSCH已实现并联机器人产业化。相对而言,中国并联机器人的研究和应用比较滞后,仍处于起步阶段。因此,开展并联机器人在食品分拣领域应用研究具有一定实际意义[6]。

并联机器人具有时变、非线性、强耦合等特点,采用传统控制方式无法满足高精度、高速度等控制要求[7-9]。为解决此类问题,众多学者尝试将智能控制算法和传统PID控制相结合,提高整个控制系统鲁棒性。智能控制算法主要包括神经网络控制、粒子群优化控制、滑模变结构控制、模糊控制等。另外,机器视觉技术的引入能提高系统响应速度和控制精度,通过工业相机获取待分拣物体图像,经图像处理、分析,得到物体位置和形状。分拣机器人根据图像分析结果进行拾取、搬运、分类、包装等操作[10-12]。在现有研究基础上,设计一种基于并联机器人的食品分拣控制系统,结合模糊神经网络和粒子群优化算法实现PID控制参数调节。通过试验验证所述方法可行性和有效性。

1 食品分拣设备

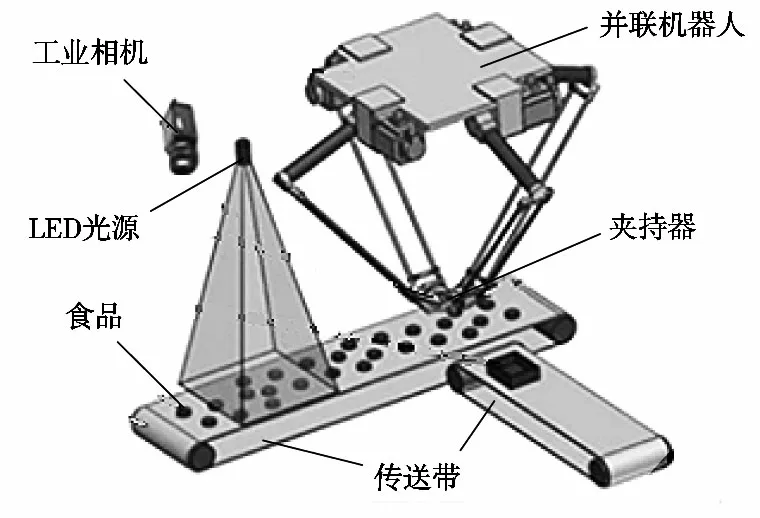

物料分拣设备集成机器视觉、机器人运动控制等先进技术,可用于食品包装分拣操作,食品分拣设备组成如图1所示[13]。食品分拣设备主要包括并联机器人、夹持器、工业相机、LED光源、传送带等。整个设备的控制核心为工业控制计算机。考虑到食品包装分拣工艺流程特点,食品分拣设备应满足几个要求。

1) 系统简化性。设备组件越多,配合起来就会越困难,增加控制难度。为降低结构复杂程度,所述设备仅仅依靠一台并联机器人即可实现食品抓取、搬运、分拣、剔除等操作。控制系统只需结合视觉系统完成并联机器人控制即可,控制对象比较单一。

2) 系统柔性化。分拣设备需要面对不同类型的食品,因此分拣设备应具备一定兼容性,所述并联机器人末端夹持器可根据实际情况进行更换。

3) 二次损伤最小。利用机器视觉实时检测,不会对产品造成二次损伤或污染;末端执行器一般采用气动吸附方式,可最大限度避免食品损伤,保持产品原有属性。

图1 食品分拣设备

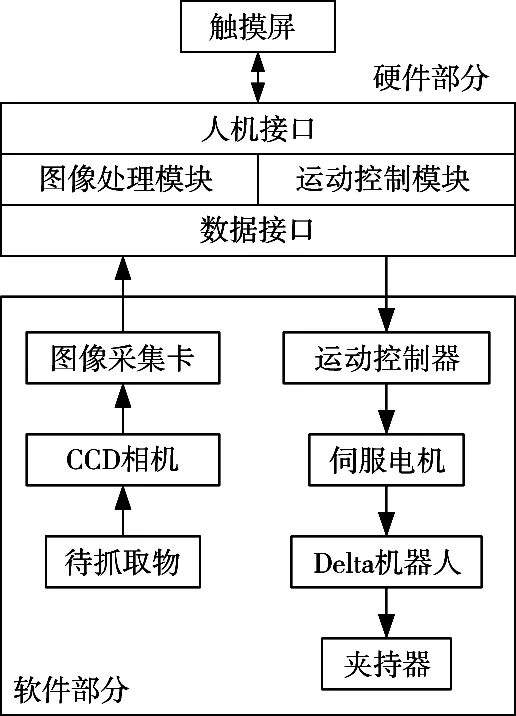

基于并联机器人的食品分拣控制系统结构如图2所示。控制系统主要包括硬件部分和软件部分;硬件部分主要由CCD相机、图像采集卡、计算机、运动控制器、伺服电机、并联机器人、夹持器组成;软件部分主要由并联机器人控制平台和视觉控制组成。食品分拣系统工作原理可描述为:如果待分拣食品进入作业区域时,CCD相机会获取食品图像,经图像采集卡处理后会传送至计算机;计算机利用图像处理算法,实现运动目标状态的追踪;通过运动控制器驱动并联机器人和夹持器动作,完成食品抓取、搬运、分拣等操作,可将目标物放到指定位置,即食品的自动分拣。并联机器人的抓取精度和稳定性在很大程度上决定食品分拣设备工作效率,因此重点论述并联机器人控制系统设计。

图2 控制系统结构

2 控制器设计

食品分拣过程中,传送带上待分拣食品分布比较杂乱,干扰因素比较多。对于并联机器人控制,如果仅采用PID控制,很难满足分拣要求。为解决该问题,设计一种基于改进粒子群优化算法的模糊神经网络控制器。

2.1 PID控制原理

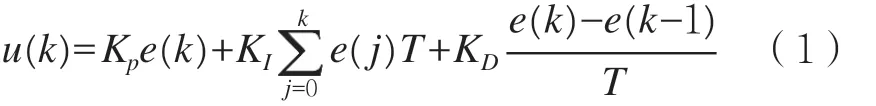

本质上讲,PID控制比较适用于线性场合,其位置控制规律可描述为:

式中:u(k)为第k次采样时刻控制器输出值;T为采样周期;TI为积分时间常数;TD为微分时间常数;Kp为比例系数;KI=Kp/TI,表示积分系数;KD=KpTD,为微分系数;e(k)为第k次采样时刻误差值;e(k-1)为第k-1次采样时刻误差值。

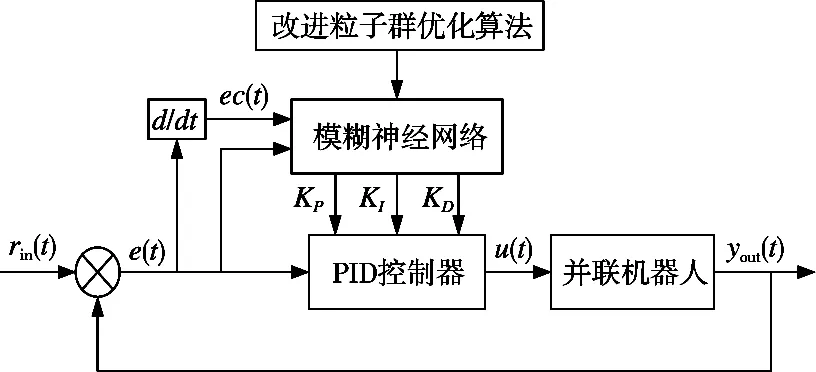

为取得比较理想的控制效果,必须对PID控制器的比例、微分和积分系数实时在线调整。模糊神经网络控制器作用在于确定PID控制器参数(Kp,KI,KD)、误差e(k)及其变化率ec(k)之间函数关系,即:

式中:f1、f2、f3分别为映射关系,根据映射关系e(k)和ec(k),实时在线调整参数Kp、KI和KD的具体数值。模糊神经网络PID控制器结构如图3所示。

图3 模糊神经网络PID控制器

2.2 模糊神经网络结构

模糊神经网络包括4层,即输入层、模糊化层、模糊推理层和输出层;网络输入为误差e及其变化率ec;网络输出分别对应Kp、KI和KD。另外,可根据e和ec模糊子集数目确定模糊化层节点数;模糊推理方法则采用Max-min法;输出层需要解模糊处理,选用重心法。

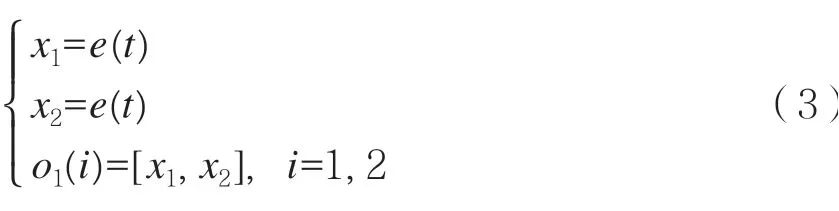

输入层的输入和输出可表示为:

模糊化层输出可表示为:

式中:i=1, 2,j=1, 2, …,n,其中n为模糊子集个数目(n=5)。选用高斯函数作为模糊化层的隶属度函数,其中cij为隶属度函数中心值;bij为隶属函数宽度。

模糊推理层输出可表示为:

式中:k1=1, 2, …, 5;k2=1, 2, …, 5;i=1, 2, …, 25。

输出层输出可表示为:

式中:wij为模糊推理层和输出层之间的连接权值。分别对应PID控制器的3个参数,即:

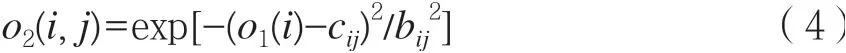

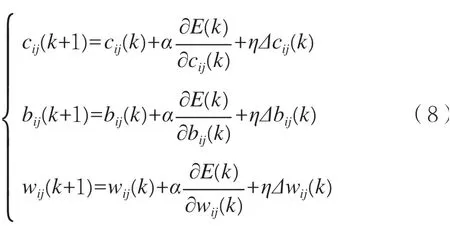

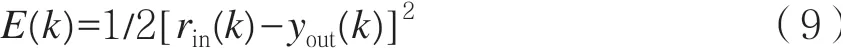

为提高模糊神经网络控制效果,神经网络的几个关键参数,如高斯隶属函数中心值cij和宽度bij、连接权值wij能够在线修正,即:

式中:α为学习速率;η为惯性系数。另外,为衡量实际控制效果,选定性能指标函数为:

神经网络权值会不断调整、优化,直至满足式(9)所示性能指标函数。但是神经网络权值的初始值大多随机确定,初始值不合适非常容易导致系统初始状态变化剧烈。因此,选用改进粒子群优化算法确定神经网络初始权值。

2.3 改进粒子群算法

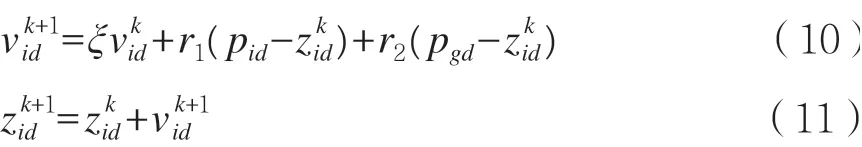

定义一个由m个粒子组成的种群,其目标搜索空间维度为D;定义第i个粒子(i=1, 2, …,m)的D维位置矢量zi=zi1,zi2, …,ziD;飞行速度vi=vi1,vi2, …,viD;搜索到最优值pi=pi1,pi2, …,piD。定义整个种群当前搜索到的最优值pg=pg1,pg2, …,pgD。粒子自身速度及位置更新过程可描述为:

式中:i=1, 2, …,m;d=1, 2, …,D;r1和r2为随机数,取值介于[0, 1];k为迭代次数;ξ为惯性权重。

惯性权重在很大程度上决定粒子群优化算法的性能。如果惯性权重比较大,则有利于粒子群的全局搜索性能;如果惯性权重比较小,则有利于粒子群局部搜索性能。为兼顾粒子群全局搜索和局部搜索性能,采用可变惯性权值,即:

式中:kmax为迭代次数最大值;ξ0为初始惯性权重;ξend为最终惯性权重。

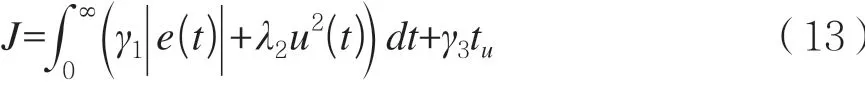

神经网络初始权值优化之前需要明确粒子群算法目标函数,即适应度函数。通过该函数即可评价当前粒子优劣,适应度值最小的粒子就是最佳权值。在食品分拣过程中,为减小定位误差,可选定位置偏差的时间积分作为目标函数;鉴于并联机器人运行状态要平稳,可在适应度函数中引入输出量平方项。为提高系统响应速度,可在适应度函数中引入时间量,即:

式中:e(t)为定位误差;u(t)为PID控制器输出;tu为上升时间;γ1、γ2、γ3分别为可调系数。

为减小控制系统的超调量,在式(13)中加入惩罚函数,即:

式中:ey(t)=y(t)-y(t-1),y(t)为系统实际输出;γ4为可调系数。

3 试验研究

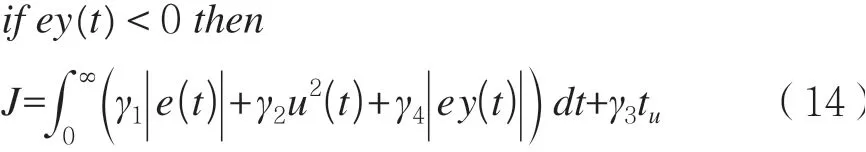

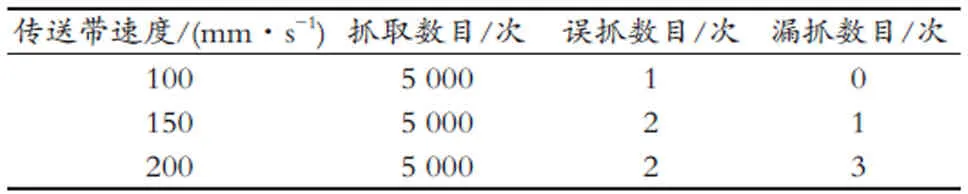

为验证所述分拣系统的可行性和有效性,开展相关试验研究。以DELTA机械手为试验平台,移植控制系统,测试结果如表1所示。

基于所设计食品分拣控制系统,并联机械手抓取速度可以达到每分钟60次;漏抓和误抓率非常低,最大为0.1%。试验结果表明,基于并联机器人的食品分拣控制系统具有非常好的稳定性、可靠性;抓取精度较高;能满足食品包装要求。

表1 试验结果

4 结语

以食品包装过程中分拣抓取为研究对象,重点讨论并联机器人控制系统设计。在介绍分拣设备硬件结构和软件组成基础上,基于模糊神经网络算法设计一种并联机器人位置控制器。通过改进粒子群优化算法实现神经网络权值初值确定。通过试验验证所述控制系统可行性和有效性。结果表明,基于并联机器人的食品分拣控制系统稳定性好、可靠性高,能够满足食品包装需求。