废纺纤维毡成型工艺的优化

龙婷 陈慰来 余月琳

摘 要:为了更好地利用废旧纺织品,选用回收的废旧涤纶纤维、废棉纤维和再生涤纶短纤,利用低熔点涤纶短纤的热学特性,经消毒处理、机械开松、混合梳理、气流成网,及热风黏合工艺制得废纺纤维毡。设计单因素和正交试验探讨原料配比、热烘温度、热熔时间、成型压力对其力学性能的影响规律,包括拉伸断裂强力和顶破强力,通过极差分析各因素对其影响的主次顺序,得出当再生涤纶短纤∶废旧涤棉纤维∶低熔点涤纶短纤比例为20∶50∶30,热烘温度185 ℃,热熔时间11 min,成型压力0.3 MPa时制得的纤维毡性能最为优异,拉伸断裂强力约为480 N,顶破强力约为1 082 N。

关键词:热压;热风黏合;废旧涤棉;废旧纺织品;低熔点涤纶短纤

Abstract:To better utilize waste textiles, waste polyester fiber, cotton fiber and recycled polyester staple fiber were used to prepare waste-spun fiber felt by utilizing thermal characteristics of polyester staple fiber with a low melting point as well as disinfection treatment, mechanical opening, mixing, carding, airlaid and hot air bonding. The single factor experiment and orthogonal test were designed to investigate the influence of raw material mixing ratio, hot baking temperature, hot melting time and molding pressure on the mechanical properties, including tensile breaking strength and bursting strength. The influence order of various factors on the mechanical properties was gained by range analysis.The result shows the fiber felt obtained has the best performance under the following conditions:ratio of the recycled polyester staple fiber: the waste polyester-cotton fiber:the polyester staple fiber with a low melting point 20∶50∶30, hot baking temperature 185 ℃, hot melting time 11 minutes, molding pressure 0.3 MPa. Under such conditions, the tensile breaking strength is about 480 N, and the bursting strength is about 1082 N.

Key words:hot pressing; hot air bonding; waste polyester-cotton; waste textiles; polyester staple fiber with a low melting point

據预测,到2050年,全球纺织纤维加工量将达2.53亿吨,随之产生的废旧纺织品的数量也在逐年递增,浪费之余对环境的负面影响也不容小觑[1]。资源匮乏、环境污染是当今人类共同面临的两大难题,积极做好废旧纺织品的处理对缓解资源紧张和节能减排具有重要意义,也是亟待解决的现实问题。目前废旧纺织品的来源多为生产过程中多余的废丝边角料、废旧过时或某些特定行业的服饰、淘汰的家用纺织品等,其中95%是可重复使用和回收的[2]。比起焚烧、填埋、堆肥等处理方式,回收再利用更加环保,主要包括机械法、物理法、化学法、热能法[3-5]。

纺织废料中的纤维仍具有足够的机械性能,与聚丙烯混合后可生产3D编织所用的绞合线[6]。李丛滩等[7]以废弃棉、麻纤维为增强材料,废弃聚氨酯为基体材料,采用共混塑炼-热压法制备阻燃纤维板。邱金帆等[8-9]将废棉纤维、涤纶和涤棉纤维,利用真菌培养把废纤维缠结在一起,并经过后加工处理制备轻质环保的纺织废料生物复合板。陈遊芳[10]主张利用废旧纺织品生产空调用隔音隔热材料,有利于保护环境,又产生经济效益。

为了循环利用废旧纺织品及废弃塑料瓶,本研究以新旧纤维结合共同使用的理念,选择由机械处理回收废旧牛仔服饰得到的废旧涤棉,以及由瓶级聚酯切片回收料制成的再生涤纶短纤,利用具有皮芯结构的低熔点涤纶短纤,经机械梳理及热压成型工艺制备废纺纤维毡,为其在汽车内饰、衬垫填充材料等的应用提供理论支撑。

1 试 验

1.1 试验材料与仪器

试验材料:废旧涤纶、棉纤维、再生涤纶短纤(杭州鼎缘纺织品科技有限公司),低熔点涤纶短纤(韩国东丽化工公司)。

试验仪器:针刺热轧复合非织造布试验线(常州市豪峰机械有限公司),DGG-9240B型电热恒温鼓风干燥烘箱(上海森信实验有限公司),MTS Landmark 370.10万能试验机(MTS工业系统有限公司),YG606G热阻湿阻测试仪(宁波纺织仪器厂),JSM-5610LV型扫描电子显微镜(日本电子JEOL),Pyris Diamond型差示扫描量热仪(美国Perkin Elmer公司)。

1.2 样品制备

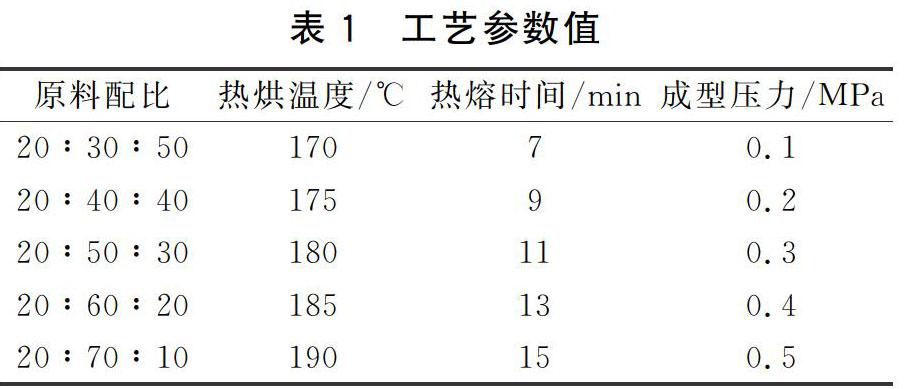

1.2.1 工艺参数

废纺毡成型工艺的参数设计如表1所示,其中原料配比为再生涤纶短纤∶废旧涤棉纤维∶低熔点涤纶短纤的比例。

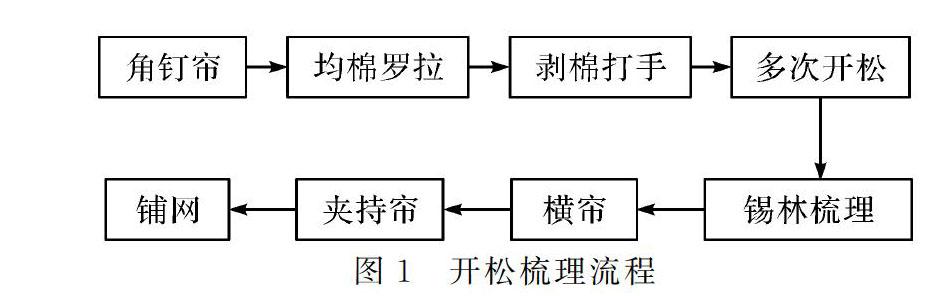

1.2.2 工艺流程

采用干法成网和热风黏合联结工艺进行样品制备,先将经紫外线照射消毒后的3种原料纤维混合后共同喂入到针刺热轧复合非织造布试验线,经过如图1所示的各机构完成机械开松及梳理,最终输出纤维网。固网方式选择热黏合加固,高温热风穿透纤维网,低熔点纤维受热熔融,熔融的聚合物流动至纤维的交叉点处形成黏结状,在离开烘箱后立即对纤维网均匀地施加一定压力并待其冷却,使得各组分纤维之间的黏合状态更为牢固,形成的纤维毡结构更加紧密。

1.3 性能测试

厚度:依据GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分:厚度测试》。

面密度:依据GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》。

拉伸断裂强力:依据GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力及断裂伸长率的测定 条样法》。

顶破强力:依据GB/T 24218.5—2016《纺织品 非织造布试验方法 第5部分:耐机械穿透性的测定 钢球顶破法》。

热阻、湿阻:依据GB/T 11048—2008《纺织品 生理舒适性 稳态条件下热阻和湿阻的测定》。

透气性:依据GB/T 24218.5—2018《纺织品 非织造布试验方法 第15部分:透气性的测定》。

2 结果与讨论

2.1 低熔点涤纶短纤DSC分析

图2所示为低熔点涤纶短纤的差示扫描量热分析(DSC)曲线,第一个峰值为低熔点涤纶短纤的皮层熔融温度,范围为154~163 ℃,峰值为158.47 ℃;第二个峰值为低熔点涤纶短纤的芯层熔融的温度,范围为220~232 ℃,峰值为225.01 ℃;当温度高于246 ℃之后纤维开始热分解曲线波动。未检测出低熔点涤纶皮层的玻璃化温度Tg、结晶温度Tc,可能与测试时的升温速率有关,或是测试仪器灵敏度问题,据研究显示Tg温度范围大致在60~80 ℃,根据这些热學温度特征,试验时将温度参数范围设定为170~190 ℃。

2.2 各因素对废纺毡力学性能的影响

2.2.1 原料配比对拉伸断裂强力、顶破强力的影响

在热烘温度175 ℃,热熔时间11 min,成型压力0.2 MPa条件下,固定再生涤纶短纤的含量为20%,改变低熔点涤纶短纤的含量,选择不同原料配比制得样品并测试其力学性能。如图3所示,随着低熔点涤纶短纤含量从10%增加至50%,材料拉伸断裂强力及顶破强力都随之增大。

该废纺毡所用原料多为废弃涤纶纤维、棉纤维以及其他可能掺杂着的旧纤维,在进行前处理的过程中,经过机械机件的打击、开松、混合等作用,部分纤维会有不同程度的损伤,与未使用的新纤维相比力学性能稍有下降。加上工艺的特殊性,材料的拉伸断裂强力主要依靠各纤维之间的缠绕、黏结等加固作用,低熔点涤纶短纤的含量大小就相当于“黏合剂”的使用量。可见当其含量为10%时,材料整体力学性能较弱。低熔点纤维含量越少,则纤维中能形成黏结的点分布越少,固结效果越差,之后随着低熔点涤纶短纤含量继续增加,与其他种类的纤维接触、包裹起来的范围增大,固结效果加强。但当其含量远远大于基体纤维含量时,融化的皮层更多是被其自身消耗,易造成应力集中,在受力过程中,一旦其中的纤维产生断裂,纤维之间的抱合力消失,会进一步加快断裂的速度。

随着原料中低熔点涤纶短纤含量增加,材料顶破强力也不断变大。由于纤维网铺装时采用的层层铺装,顶破力是沿着材料厚度方向一层层去破坏每一层的结构,逐步使内部结构扩张分裂,最终出现顶破现象。当低熔点纤维含量较低时,纤维之间产生的黏结作用很小,大部分纤维仍旧处于孤立状态,彼此之间没有产生联系,不能够达到增强材料顶破强力的作用。当低熔点纤维含量增多时,熔融产生的流体就越多,形成黏结处的数量增加,当其所占比例达到50%时,材料的表面会有肉眼可观测到的颗粒感,材料整体的手感会偏硬,当其受到顶破强力的破坏时,所需的力便更大,材料的顶破强力更高。

2.2.2 热烘温度对拉伸断裂强力、顶破强力的影响

如图4所示,当原料纤维配比为20∶50∶30,成型压力0.2 MPa,设定不同的热烘温度均焙烘11 min制得的废纺毡力学性能有所差异,随着成型温度升高,材料拉伸断裂强力和顶破强力都呈现先增大再减小的趋势。

热烘温度为150 ℃左右时,具有皮芯层结构的低熔点涤纶短纤芯层性能不发生改变,而皮层逐渐开始软化,纤维的表面结构变得凹凸不平,随着温度进一步上升,熔融程度更加彻底,纤维表面开始变得光滑,直至熔融完全内部的芯层结构全部显露出来,而皮层受热形成黏流体在纤维之间流动弥漫,由于其覆盖和包裹纤维的数量和面积不同,会形成如图5所示的不同形态的黏结状,依次为点状黏结、块状黏结、片状黏结。纤维网受热的温度高低决定了黏结的数量和形态,从而影响固结效果,当使用190 ℃的温度进行热烘时,废旧棉纤维受热发生分解导致结构变化及强力损失,最终制备得到的废纺纤维毡力学性能有所下降。

如图6所示依次是在170、175、180、185、190 ℃工艺参数下制得的废纺毡,使用扫描电镜观察不同温度条件下材料内部纤维之间的黏合状态。图6(a)为在170 ℃时,在两根纤维交叉重叠处形成的主要是点状黏结,且数量分布还不多,故其力学性能还不够;图6(b)为在175 ℃时,温度升高后,在多根纤维互相重叠、相交的区域开始被黏流体填满,形成块状的黏结;图6(c)为在180 ℃时,低熔点短纤熔融程度已经很大,流动的范围更广,由块状转变成大面积的片状黏结,纤维被覆盖住的区域更多;图6(d)为在185 ℃时,同样是片状黏结,但同一块黏结住的纤维数量和种类更多,材料的整体结构更加稳定;图6(e)为在190 ℃时多根纤维直接被高温熔融的黏流体包覆、捆绑在一起,黏结的面积大、分布的数量多。虽然此时的熔融状态很好,但一方面高温可能会破坏其他原料纤维结构,产生扭曲变形等,自身力学性能下降,另一方面长时间的高温热风焙烘,例如在190 ℃温度热烘11 min的条件下,发现表面部分纤维被烘焦,出现褐色的焦状物,影响材料的力学性能,降低产品的质感。

2.2.3 热熔时间对拉伸断裂强力、顶破强力的影响

如图7所示,当原料配比是20∶50∶30,热烘温度180 ℃,成型压力0.2 MPa的条件下,随着热烘时间增加,废纺毡的拉伸断裂强力及顶破强力都先增大再减小。当热烘时间为7 min时,即使此时处于180 ℃的温度下,但时间过短一方面会导致熔融程度不够充分,形成的黏结点不够牢固,另一方面黏流体流动延展的过程也需要一定时间,如果覆盖范围还不够广,则不能很好地发挥固结纤维的作用,材料力学性能较差。当热烘时间逐渐增加后,熔融态的“黏合剂”有充分的时间扩散开来,逐渐分布在纤维之间的交叉和空隙处,对于材料整体内部结构起着支撑作用,其力学性能逐渐提高。而长时间的高温环境,如在180 ℃下热烘15 min,由于原料中部分纤维结构发生裂解力学性能开始下降。在该组试验中热熔温度为13 min最为适宜,制备得到的材料拉伸断裂强力、顶破强力最佳。

2.2.4 成型压力对拉伸断裂强力、顶破强力的影响

如图8所示,在原料配比为20∶50∶30,热烘温度180 ℃,热熔11 min的条件下,成型压力从0.1 MPa逐级递增至0.5 MPa,材料的拉伸断裂强力和顶破强力的变化都是先随着成型压力的增大而增大,达到峰值后再减小。成型压力主要影响的是热压过程中纤维网内部热量的传递路径,适当的压 力能促进低熔点纤维的熔体流动,增加纤维与纤维之间的接触点和接触面积,加快热定型的速度,让材料的结构更加紧实,因此材料所能承受的强力便会提高。而当成型压力过大时,纤维网被过度挤压,纤维之间的孔隙空间被挤压变小,材料内部结构被压得过于紧密,反而不利于熔体的流动与扩散,浸入的难度大大增加,同时受压时边缘的纤维容易往外延展溢出,不仅会造成裁剪时的损耗量,还会减小废纺毡的平方米克重,使材料中承受应力载荷的主体纤维变少,试验结果表明成型压力为0.3 MPa较为适宜。

2.3 成型工艺优化

基于单因素试验分析,进一步缩小因素水平的范围,设计正交试验L9(34)工艺参数表,制备样品并测试其力学性能,测试结果如表2所示,其中因素A表示原料配比,因素B表示热烘温度,因素C表示热熔时间,因素D表示成型压力,此4个因素均为3水平,括号中的数字代表相应因素所对应的水平数。

力学性能是检验非织造布能否投入正常使用的基本指标,材料所能承受的强力大小及受力时的形变能力会直接影响产品的使用效果,故本正交试验主要针对废纺毡的拉伸断裂强力和顶破强力两个力学性能指标进行优化。通过极差分析探究工艺参数对废纺毡力学性能影响的主次顺序,并得到最优生产方案,分析结果如下表3所示。就材料的拉伸性能而言,因素对其影响主次顺序为原料配比>热烘温度>成型压力>热熔时间,最优方案为A2B3D2C2,与表2中的因素水平相对应,即原料配案为A1B2D1C3,即原料配比为20∶40∶40,热烘温度180 ℃,热熔时间13 min,成型压力0.2 MPa。

比为20∶50∶30,热烘温度185 ℃,热熔时间11 min,成型压力0.3 MPa。就材料的顶破性能而言,因素对其影响主次顺序同样为原料配比>热烘温度>成型压力>热熔时间,最优方针对材料不同的性能指标,所对应的最优生产方案有所不同,为了制得综合性能最优的废纺毡,再结合单因素对材料拉伸断裂强力和顶破强力的影响,且考虑到低熔点涤纶短纤的生产成本问题,决定选择以拉伸断裂强力的最优生产方案定为最优方案,即再生涤纶短纤∶废旧涤棉纤维∶低熔点涤纶短纤的配比为20∶50∶30,热烘温度185 ℃,热熔时间11 min,成型压力0.3 MPa,在此条件下生产的废纺毡各项基本性能如下表4所示,材料的基本物理性能优异,拉伸断裂强力和顶破强力都有所提高,产品质量得到优化。

3 結 论

选用废旧涤纶纤维、废旧棉纤维和再生涤纶短纤,经开松、混合、梳理、气流成网及热风黏合等工艺制作废纺纤维毡,探究成型工艺参数对其力学性能的影响,寻求最优工艺方案,得出以下结论:

a)废纺纤维毡中原料配比是影响材料拉伸断裂强力和顶破强力的最主要因素,随着低熔点涤纶短纤含量的增加,其能起到的固结作用越强。

b)热烘温度、热熔时间、成型压力也会对废纺纤维毡的力学性能造成影响,影响的主次顺序为原料配比>热烘温度>成型压力>热熔时间。

c)在生产中考虑时间、成本、效率等多方面的因素,确定最优生产方案为再生涤纶短纤∶废旧涤棉纤维∶低熔点涤纶短纤的配比为20∶50∶30,热烘温度185 ℃,热熔时间11 min,成型压力0.3 MPa时生产得到的材料各项基本性能较好,力学性能最佳,其拉伸断裂强力约为480 N,顶破强力约为1 082 N。

参考文献:

[1] 郜娟,史晟,龚艳勃,等.废旧涤棉类织物再利用技术的发展[J].纺织导报,2016(4):45-46.

[2] TODOR M P, BULEI C, KISS I, et al. Recycling of textile wastes into textile composites based on Naturalfibres: the reinforcement type and the architecture[J]. IOP Conf.Series: Materials Science and Engineering, 2019:1-7.

[3] LIHUA LV, WANG X, CHUNYAN W, et al. Life recycle models of abandoned textiles[J]. Tekstil, 2014,63(7-8):264-268.

[4] KADOLE P V, TIMBLE N B, RAJANNA L G, et al. Life recycling of technical textiles[J]. Colourage, 2014(9):84-91.

[5] 张祎.浅谈废旧纺织品的来源与再利用措施[J].科技资讯,2016(35):124-125.

[6] MISHRA R, BEHERA B K, MILITKY J. 3D woven green composites from textile waste: mechanical performance[J]. Journal of the Textile Institute Proceedings & Abstracts, 2014,105(4):460-466.

[7] 李丛滩,吕丽华,崔永珠,等.废弃棉麻/聚氨酯阻燃保温板的制备及性能[J].大连工业大学学报,2015(4):250-253.

[8] 邱金帆,李国辉.纺织废料生物复合板的制备及其表征[J].工程塑料应用,2015(1):1-5.

[9] 邱金帆,李国辉,吕鹏飞,等.废棉纤维生物复合材料压缩力学性能的研究[J].工程塑料应用,2015(6):77-80.

[10] 陈遊芳.废旧纺织品用于空调隔音隔热材料研究[J].再生资源与循环经济,2017(9):34-38.