CNT薄膜力学性能及电学性能研究

刘宁娟 周颉天 周子滢 贾可 刘玮

摘 要:为研究预拉伸对碳纳米管(CNT)薄膜力学、电学及应变传感性能的影响,对CNT薄膜进行5%、10%、15%不同程度的预拉伸处理,制备CNT薄膜与聚二甲基硅氧烷(PDMS)的复合膜CNT/PDMS。考察CNT原膜的外观特征及力学、电学性能,不同程度预拉伸处理的CNT薄膜力学、电学性能,CNT/PDMS复合薄膜的传感性能。结果表明:沿CNT薄膜纵向进行预拉伸处理后,较CNT原膜,预拉伸15%的薄膜综合性能最优,断裂强度约79.95 MPa;电导率约1 128.58 S/cm,增加了227.82%;传感系数1.4,提高了133%;10%CNT/PDMS复合薄膜传感系数3,较预拉伸15%的CNT薄膜又提高114%。

关键词:碳纳米管薄膜;复合膜;预拉伸;力学性能;电学性能;传感性能

Abstract:To research the effects of pre-stretching on the mechanical, electrical and strain sensing properties of carbon nanotube (CNT) films, the CNT films were pre-stretched to different degrees (5%, 10% and 15%) respectively to prepare the composite film CNT/PDMS of CNT film and polydimethylsiloxane (PDMS). The appearance features, mechanical and electrical properties of original CNT film were investigated. Besides, mechanical and electrical properties of pre-stretched CNT films were explored. As well, the sensing properties of CNT/PDMS composite film were studied. The results showed that compared with original CNT films, after lengthways pre-stretching, 15% pre-stretched CNT films had the best comprehensive properties, with the breaking strength of about 79.95 MPa. The conductivity was about 1 128.58S/cm, up 227.85%. The sensing coefficient was 1.4, up 133%. The sensing coefficient of 10% CNT/PDMS composite film was 3, up 114%, compared with 15% pre-stretched CNT film.

Key words:carbon nanotube film; composite film; pre-stretching; mechanical properties; electrical properties; sensing property

传感器是一种感受被测量物信息变化的检测装置,将感受的信息按一定规律变换成计算机技术能识别的电信号或其他形式的信息输出[1]。应变传感器是测量物体受力变形产生应变的一类传感器。柔性应变传感器可贴合在人体皮肤表面,监测人体生物信息及生理活动,在仿生机器人、生物医学监测等领域具有广阔的应用前景[2-6]。

碳纳米管(CNT)具有优异的力学、电学性能,且结构稳定、韧性强,在柔性应变传感器的研究中已经“大显身手”[7-11]。例如,聂鹏等[12]将多壁CNT分散后通过真空吸滤制备CNT薄膜,测试其应变传感性能,结果表明CNT薄膜本身是一种灵敏度较高且具有应变传感可逆可重复性的传感器;张衍等[13]通过建立模型推导出CNT薄膜在应力作用下影响其整体电阻变化的主要因素是碳纳米管的体积分数。Lee等[14]证明CNT薄膜中碳管的网络形态能够影响其应变传感性能,在同种网络密度下,电阻对CNT有效长度较为敏感。对本身作为应变传感器的CNT薄膜的改性复合等引起了研究者的广泛兴趣,例如,Woo等[15]将碳纳米管(CNT)与聚二甲基硅氧烷(PDMS)混合制成油墨印刷制备应变传感器,由于CNT的分散会导致CNT接触电阻的产生,这种接触电阻的影响大于CNT本身导电性对传感器导电性的影响;Darabi等[16]将CNT和口香糖混合制备应变传感器,在应变大于200%时出现应变传感的线性度不稳定;Roh[17]等将聚氨酯(PU)和聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸(PEDOT:PSS)旋涂成膜,制备中心层为CNT的夹心三明治结构的应变传感器,应变2.5%时传感系数(GF)值高达109,但稳定性非常差,Njuguna等[18]将CNT薄膜夹在两层环氧树脂中间制备三明治传感器,夹心式传感器对拉伸和压缩负载均能做出响应,传感性能不受环境温度影响。研究结果表明基于CNT薄膜的应变传感器仍存在需要改进的部分,大应变量程时灵敏度较低甚至不稳定,高靈敏度存在所测应变量程相对较小[19-21]。

CNT薄膜应变传感机理如下:在拉伸变形过程中,薄膜内部CNT间发生滑移引起接触点变化,或CNT自身形变引起压阻效应,使得薄膜电阻产生相应变化。本研究选用化学气相沉积法获得的CNT薄膜,进行预拉伸提高其电学及传感性能。而PDMS是一种低成本可拉伸的高分子聚合物材料,为常见的复合薄膜基底材料。将预拉伸后的CNT薄膜与PDMS层合能增加预拉伸CNT薄膜的断裂强度、断裂伸长等力学性能,并提高CNT薄膜的传感性能。

1 试 验

1.1 试验原料

碳纳米管薄膜(CNT)(苏州捷迪纳米科技有限公司);聚二甲基硅氧烷(PDMS),Sylgard 184(道康宁公司),由液体组分组成,包括基本组分与固化剂,基本组分与固化剂按10∶1质量比完全混合。

1.2 CNT/PDMS复合薄膜的制备

制备CNT薄膜分别预拉伸5%、10%、15%的CNT/PDMS复合薄膜,制备工艺及方法相同。以CNT薄膜预拉伸程度为5%的CNT/PDMS复合薄膜为例:刀片裁剪碳纳米管薄膜尺寸为50 mm×10 mm,条形试样两端采用UHU胶水固定在样品卡上,预拉伸使用XS(08)XD-3单纤维强力测试仪,拉伸隔距设置为30 mm,拉伸的速率设置为0.5 mm/min,样品卡夹持后两侧部位剪开方可进行预拉伸,拉伸距离1.5 mm,拉伸时间3 min。定伸长拉伸之后,静置12 h使得试样能预定形后取下。

称取50 g主剂与5 g固定剂放在200 mL烧杯中利用CJJ-931型二连磁力加热搅拌器不断搅拌2 h。当观察到胶体气泡均匀,无明显大气泡时,说明PDMS的主剂与固定剂已经充分混合均匀。随后将烧杯放入真空干燥箱中,在常温下抽真空1 h,直至其中的气泡全部除去。抽完真空后,在培养皿中倒入15 g PDMS胶体,将其均匀铺展覆盖整个底面,静置2 min。随后用镊子将预拉伸CNT薄膜平铺放置于单层PDMS薄膜上,并用镊子轻轻将碳纳米管薄膜铺平。刀片切下CNT/PDMS复合薄膜,试样固定在样品卡上放置恒温恒湿仪器中12 h,待PDMS完全固化后进行性能测试,示意图见图1。

1.3 CNT/PDMS复合薄膜的性能测试

为研究不同程度预拉伸后CNT/PDMS复合薄膜的性能,对CNT薄膜以及CNT/PDMS复合薄膜的力学、导电性以及传感性能进行了测试。采用XS(08)XD-3单纤维强力测试仪对试样进行拉伸性能测试。拉伸隔距设置为10 mm,拉伸速率设置为0.5 mm/min。采用SZT-2C四探针测试仪测量CNT薄膜以及CNT/PDMS复合薄膜的电导率。为了测试薄膜在拉伸过程中的动态电阻变化即纱线的传感性能,在测试样品两端采用银导电胶连接铜丝与CNT薄膜形成导电路径,进行拉伸测试的同时使用安捷伦34405A型数字万用表同步记录受到拉伸时产生的电阻变化情况,采样频率为50 ms,示意图见图2。

为方便实验数据记录,预拉伸CNT薄膜编号为5%CNT、10%CNT、15%CNT;预拉伸CNT与PDMS复合薄膜编号为5%CNT/PDMS、10%CNT/PDMS、15%CNT/PDMS。

2 结果与讨论

2.1 CNT薄膜的外观表征与力学、电学性能

图3为CNT薄膜的SEM图。从图3可以看 出,CNT薄膜一个方向上具有较为明显的取向,但垂直于这一方向上则不具有明显取向并呈现杂乱无章的状态。本研究就此定义平行CNT薄膜取向的方向为纵向,垂直于CNT薄膜取向的方向为横向。

图4为CNT薄膜在横向和纵向的应力-应变、应力-电阻曲线。从图4(a)可以看出,CNT薄膜在横向和纵向的应力应变曲线和纱线类似,能满足其作为应变传感器的需求。由图4(a)还可知,CNT薄膜纵向的平均断裂强度78.63 MPa高于横向方向59.02 MPa。综合比较,CNT薄膜纵向的力学性能较为优异。主要原因是CNT薄膜纵向受到拉伸时,首先是碳纳米管之间发生滑移受力较均匀;而横向受到拉伸时,由于碳纳米管取向度较差,碳纳米管之间容易在薄弱处发生断裂引起宏观上薄膜的断裂。

从图4(b)可看出,随着CNT薄膜应变的增大,电阻在纵向上增大的趋势较为平缓,而横向上的电阻则呈现出非常不稳定的增长趋势。主要原因是拉伸过程中纵向碳纳米管之间的接触点没有脱散,但横向取向度较差,发生拉伸形变时,碳纳米管间薄弱处发生不同断裂时使得接触点变少。

传感器的好坏取决于灵敏度,灵敏度由灵敏度系数GF表示。如式(1)所示,灵敏度因子为电阻变化率与应变的比值。

从图4(b)可以看出,横向CNT薄膜的灵敏度系数远高于纵向,但其变化很不稳定不能满足作为应变传感材料的条件。

综上可知,碳纳米管膜在纵向(取向方向)上具有优异的力学性能和稳定的电学性能且满足作为应变传感材料的条件。因此对CNT薄膜进行纵向预拉伸,并探讨预拉伸程度对CNT薄膜及其复合薄膜的力电学性能和应变传感机理的影响。

2.2 不同程度预拉伸CNT薄膜的力学、电学性能

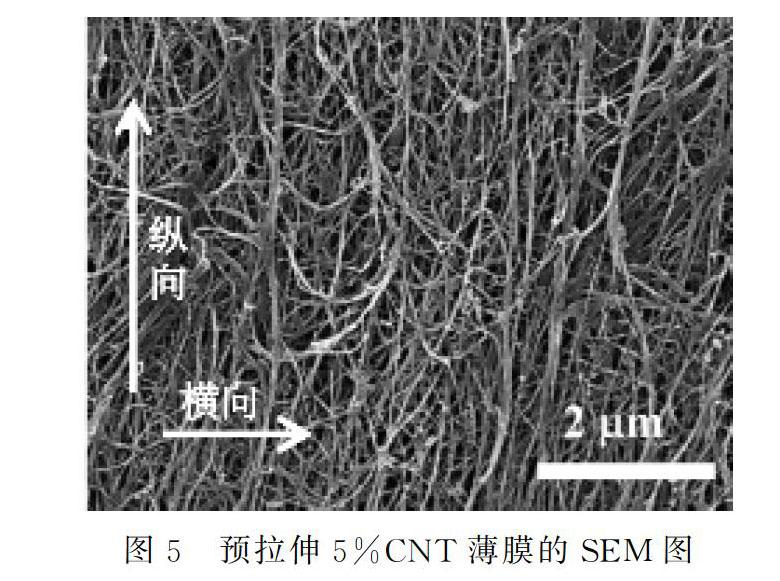

CNT原膜试样平均长度为50.09 mm,经过5%、10%、15%预拉伸后长度分别为52.45、54.85、57.1 mm。图5为预拉伸5%的CNT薄膜SEM图。从图5可知,较CNT原膜的SEM,可以清楚的看出预拉伸5%的CNT薄膜受到外力被拉伸后,纵 向碳纳米管较为整齐,取向更加明显。

CNT原膜试样平均宽度为9.88 mm,经过5%、10%、15%预拉伸后,宽度减小率分别为5.67%、26.82%、30.64%。

图6为不同程度预拉伸的CNT薄膜的宽度和电导率。由图6(a)知,CNT薄膜试样的宽度随着预拉伸的进行而减小并且变化越显著,主要是因为CNT薄膜在横向的碳纳米管排列受到挤压后,使得碳纳米管之间的间隙减小,相互靠的更为紧密。从图6(b)可以看出,CNT原膜試样的电导率为344.27 S/cm,预拉伸后CNT薄膜的电导率得到改善,经过5%、10%、15%预拉伸后,增加率分别为10.28%、59.52%、227.82%。

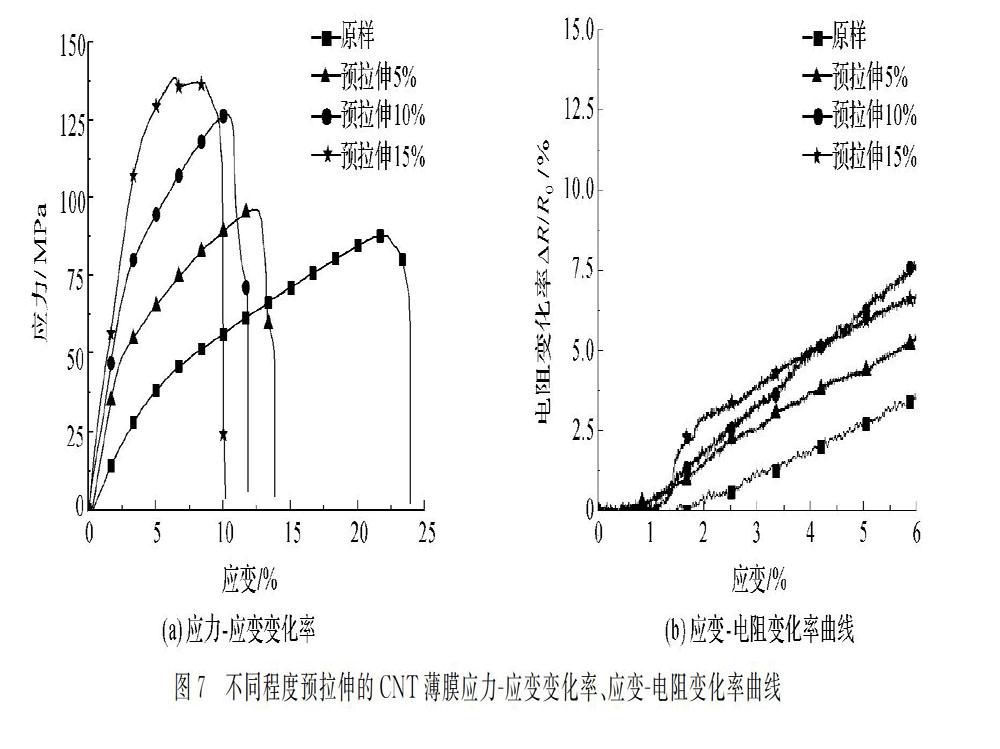

从图7(a)曲线中可以看出,经过不同程度的预拉伸,碳纳米管膜的断裂伸长会降低,但是其断裂强度提高。原因在于预拉伸进一步提高了碳纳米管膜的取向度,使其拥有更高的断裂强度。预拉伸15%的CNT薄膜断裂强度约148 MPa,断裂伸长在10%左右,因此考虑应变范围在0~6%内的传感性能。

不同程度的预拉伸对碳纳米管膜的传感性能有着不同的影响。从图7(b)可以看出,在0~6%的应变范围内,电阻的变化基本上呈线性变化趋势。由式(1)计算图7(b)可知,CNT原膜、5%CNT、10%CNT以及15%CNT的应变灵敏度系数分别为0.6、1.0、1.3与1.4,经过5%、10%、15%预拉伸后GF值分别提高66.7%、116.7%、133.3%。預拉伸15%时碳纳米管膜的电阻变化最明显,GF值最高,较CNT原膜提高了133%,说明预拉伸可以提高碳纳米管膜的传感性能。

2.3 CNT/PDMS复合薄膜的传感性能

CNT膜与弹性较为优良的PDMS膜进行复合后,共同受到拉伸作用时,PDMS膜吸收了部分CNT膜所受到的拉伸力转化为自身内应力,使其断裂强度得到提高。

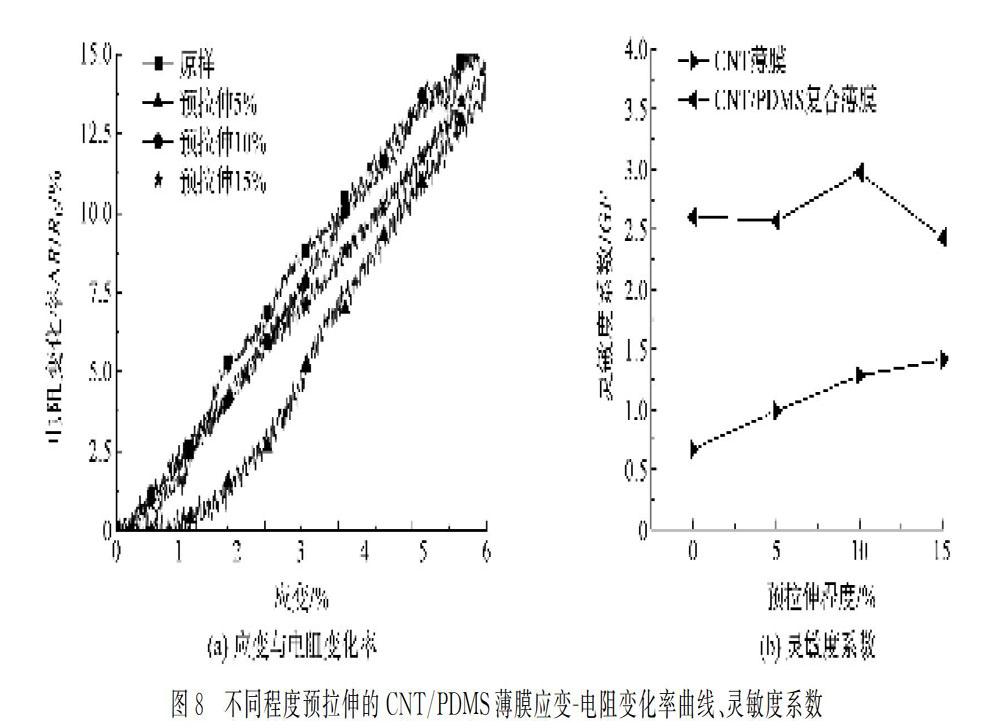

从图8(a)可以看出,在0~6%的应变范围内,电阻基本呈现线性的变化趋势。由式(1)计算图8(a)可知,CNT/PDMS、5%CNT/PDMS、10%CNT/PDMS以及15%CNT/PDMS复合薄膜的应变传感系数分别为2.6、2.6、3.0与2.4。与不同程度预拉伸CNT薄膜的GF值比较分别提高了333.3%、160.0%、130.8%、71.4%,与PDMS复合后传感性能确实得到了改善。10%CNT/PDMS的传感性能最好,GF值比预拉伸15%的碳纳米管膜提高了114%。

从图8(b)可以看出,预拉伸15%的CNT膜的应变灵敏度系数显著提升,较CNT原膜GF值提高了133%。但与PDMS复合后,预拉伸10%的CNT/PDMS复合薄膜灵敏度系数具有更好的传感性能,GF值较预拉伸15%的CNT膜又提高了114%。其原因在于预拉伸5%没有使碳纳米管之间的接触面积达到最大,而预拉伸15%由于拉伸程度过大,使得碳纳米管之间产生滑脱。

3 结 语

碳纳米管薄膜具有明显的取向,沿纵向进行5%、10%、15%预拉伸处理,随着预拉伸程度的增加碳纳米管膜的初始电阻值下降。碳纳米管薄膜纵向受到拉伸力时取向度增大,薄膜横向碳纳米管之间空隙减小排列更加紧密。在0~6%的应变范围内,当预拉伸15%时碳纳米管薄膜GF值为1.4,较碳纳米管原膜显著提高。预拉伸的CNT薄膜断裂强度提高,断裂伸长减小,经与弹性材料PDMS复合改善预拉伸造成的断裂伸长降低。CNT/PDMS复合薄膜的拉伸电阻变化的稳定性有一个较大的提高,并且碳纳米管膜预拉伸10%对于CNT/PDMS复合薄膜的应变传感性能提升是最好的,GF值为3.0,较预拉伸15%CNT薄膜提升了114%。

参考文献:

[1] CASTANO, L M, FLATAU A B. Smart fabric sensors and e-textile technologies: a review[J]. Smart Materials & Structures,2014,23(5):053001-053028.

[2] 蔡依晨,黄维,董晓臣.可穿戴式柔性电子应变传感器[J].科学通报,2017(7):635-649.

[3] 彭军,李津,李伟,等.柔性可拉伸应变传感器研究进展与应用[J].化工新型材料,2018,46(11):39-43.

[4] 马艳丽,刘茜,刘玮.用于智能纺织品的柔性传感器研究进展[J].传感器与微系统,2015(4):1-7.

[5] AMJADI M, PICHITPAJONGKIT A, LEE S, et al. Highly stretchable and sensitive strain sensor based on silver nanowire-elastomer nanocomposite[J]. ACS Nano, 2014,8(5):5154-5163.

[6] MATTMANN C, CLEMENS F, Trster G. Sensor for measuring strain in textile[J]. Sensors, 2008,8(6):3719-3732.

[7] ZHU X D, JIAO Q J, ZANG C G, et al. Effects of functionalization MWCNTs on the mechanical and electrical properties of nylon-6 composites[J]. Advanced Materials Research, 2013,750-752:127-131.

[8] 陈达.碳纳米管/聚乙烯复合材料的力学性能研究[D].广州:华南理工大学,2014:28-50.

[9] 周永生,杜高辉,许并社.化学气相沉积法合成碳纳米管及其导电性能研究[J].材料导报,2010,24(6):26-28.

[10] DARBANDI S M A, NOURI M, MOKHTARI J. Electrospun nanostructures based on polyurethane/MWCNTs for strain sensing applications[J]. Fibers and Polymers,2012,13(9):1126-1131.

[11] 王香爱.碳纳米管复合材料的研究进展[J].化工科技,2016(2):78-82.

[12] 聂鹏,张大国,陈彦海,等.碳纳米管薄膜传感器及其应

变传感特性[J].北京航空航天大学学报,2016,42(4):677-684.

[13] 张衍,程秀兰.网络状碳纳米管薄膜应变传感器的机理研究[J].信息技术,2010(7):41-44.

[14] LEE B M, LOH K J, YANG Y S. Carbon nanotube thin film strain sensor models assembled using nano-and micro-scale imaging[J]. Computational Mechanics,2017,60(1):39-49.

[15] WOO S J, KONG J H, KIM D G, et al. A thin all-elastomeric capacitive pressure sensor array based on micro-contact printed elastic conductors[J]. Journal of Materials Chemistry C, 2014,2(22):4415-4422.

[16] DARABI M A, KHOSROZADEH A, WANG Q, et al. Gum Sensor: A Stretchable, wearable, and foldable sensor based on carbon nanotube/chewing gum membrane[J]. ACS Applied Materials & Interfaces, 2015,7(47):26195-26205.

[17] ROH E, HWANG B U, KIM D, et al. Stretchable, transparent, ultrasensitive, and patchable strain sensor for human-machine interfaces comprising a nanohybrid of carbon nanotubes and conductive elastomers.[J]. Acs Nano, 2015,9(6):6252-61.

[18] NJUGUNA M K, YAN C, HU N, et al. Sandwiched carbon nanotube film as strain sensor[J]. Composites Part B (Engineering), 2012,43(6):2711-2717.

[19] SUZUKI K, YATAKA K, OKUMIYA Y, et al. Rapid-response, widely stretchable sensor of aligned MWCNT/elastomer composites for human motion detection[J]. ACS Sensors, 2016,1(6):817-825.

[20] YAMADA T, HAYAMIZU Y, YAMAMOTO Y, et al. A stretchable carbon nanotube strain sensor for human-motion detection[J]. Nature Nanotechnology, 2011,6(5):296-301.

[21] 趙冬梅,李振伟,刘领弟,等.石墨烯/碳纳米管复合材料的制备及应用进展[J].化学学报,2014,72(2):185-200.