浅析汽车用单芯铝导线技术条件

陶莹 韩光杰 付宏程

摘 要:文章规定了道路车辆用系统标称电压不大于直流60V(或交流25V)铝导体单芯电线的技术要求、性能参数、试验方法、检验规则、标识、包装和贮存的相关要求。通过规范单芯铝导线的规格、导体阻抗以及技术要求,使得整车线束在设计过程中对于铝导线的选用有合理的依据。

关键词:单芯;铝导体

Abstract: This paper specifies the technical requirements, performance parameters, test methods, inspection rules, identifica -tion, packaging and storage requirements of the aluminum conductor single core wire with the nominal voltage of the system not greater than 60V DC (or 25V AC) for road vehicles. By standardizing the specification, Conductor Impedance and technical requirements of single core aluminum conductor, the selection of aluminum conductor in the design process of vehicle harness has a reasonable basis.This paper specifies the technical requirements, performance parameters, test methods, inspection rules, identification, packaging and storage requirements of the aluminum conductor single core wire with the nominal voltage of the system not greater than 60V DC (or 25V AC) for road vehicles. By standardizing the specification, Conductor Impedance and technical requirements of single core aluminum conductor, the selection of aluminum conductor in the design process of vehicle harness has a reasonable basis.

前言

铜芯导线目前是汽车行业主流导线,但铜价自2005年以来持续上升,2018年更是大幅上涨约30%,给整车厂带来巨大的成本压力;且随着油耗限值越来越严格,整车厂正积极寻求措施以实现整车的轻量化。

铜铝导电率比为1/0.629,铜铝价格比为1/0.4,铜铝密度比为1/0.3,导电率的下降可以通过增加导线截面积的方式弥补。因此铝具有性能、价格、重量上的优势,是铜芯导线较为理想的替代材料。

规范单芯铝导线的规格、导体阻抗以及技术要求,使得整车线束在设计过程中对于铝导线的选用有合理的依据。

1 技术要求

1.1 外观

铝导体的单根绞线应根据 EN 573-1:2004 按照 1000 系列铝制造。化学构成需满足EN 573-3:2009的要求。

外观应无结点、裂缝、水泡或其他颗粒夹杂物。表面应当平滑,细微的压痕和纹理是允许的。

1.2 尺寸規格

1.2.1 电线外径

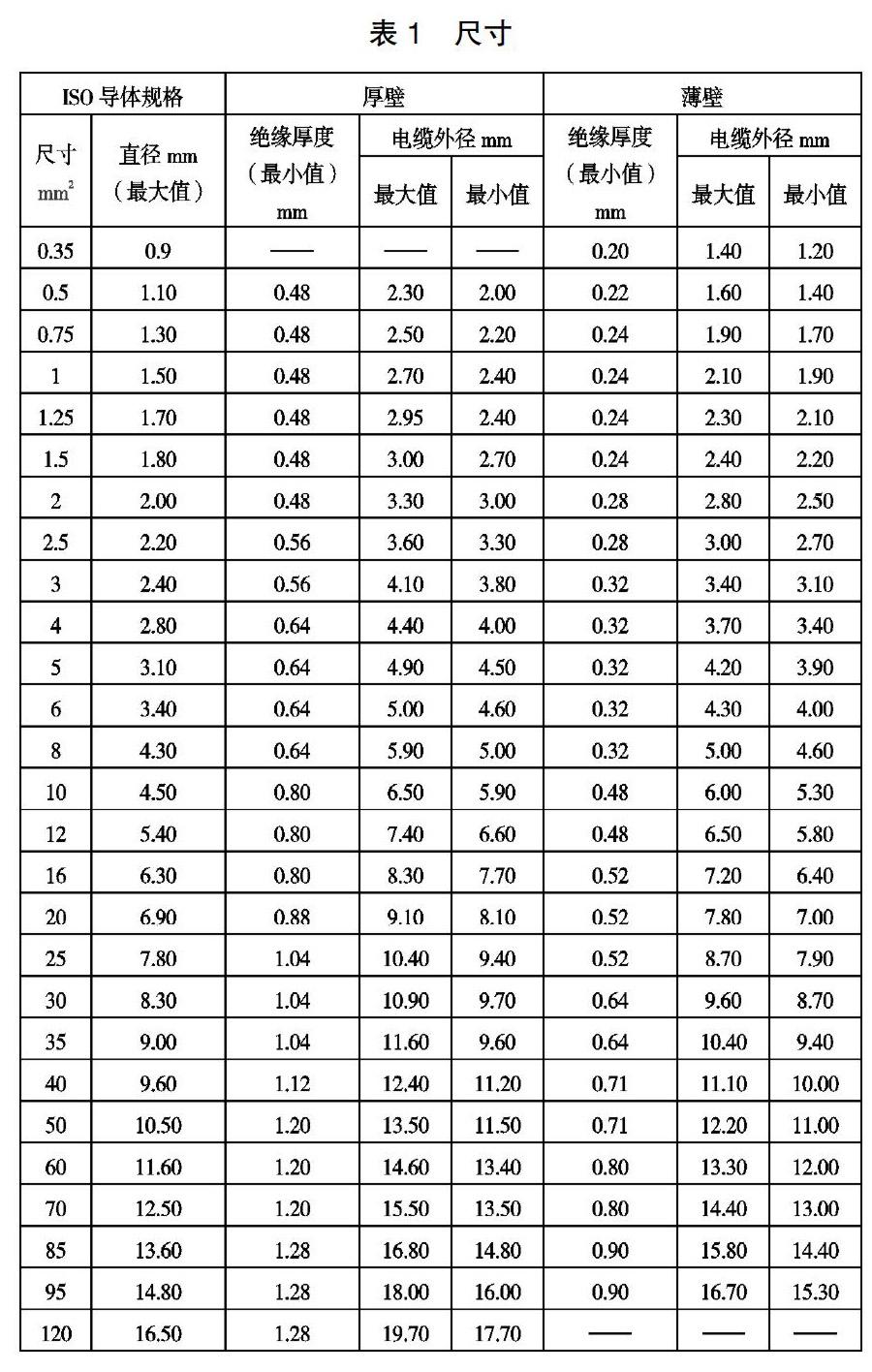

单个值不得大于或小于表 1中的标准化值。

1.2.2 绝缘厚度

单个值不得小于表 1规定的标准化最小值。

1.2.3 导体直径

单个值不应大于表 1规定的最大值。

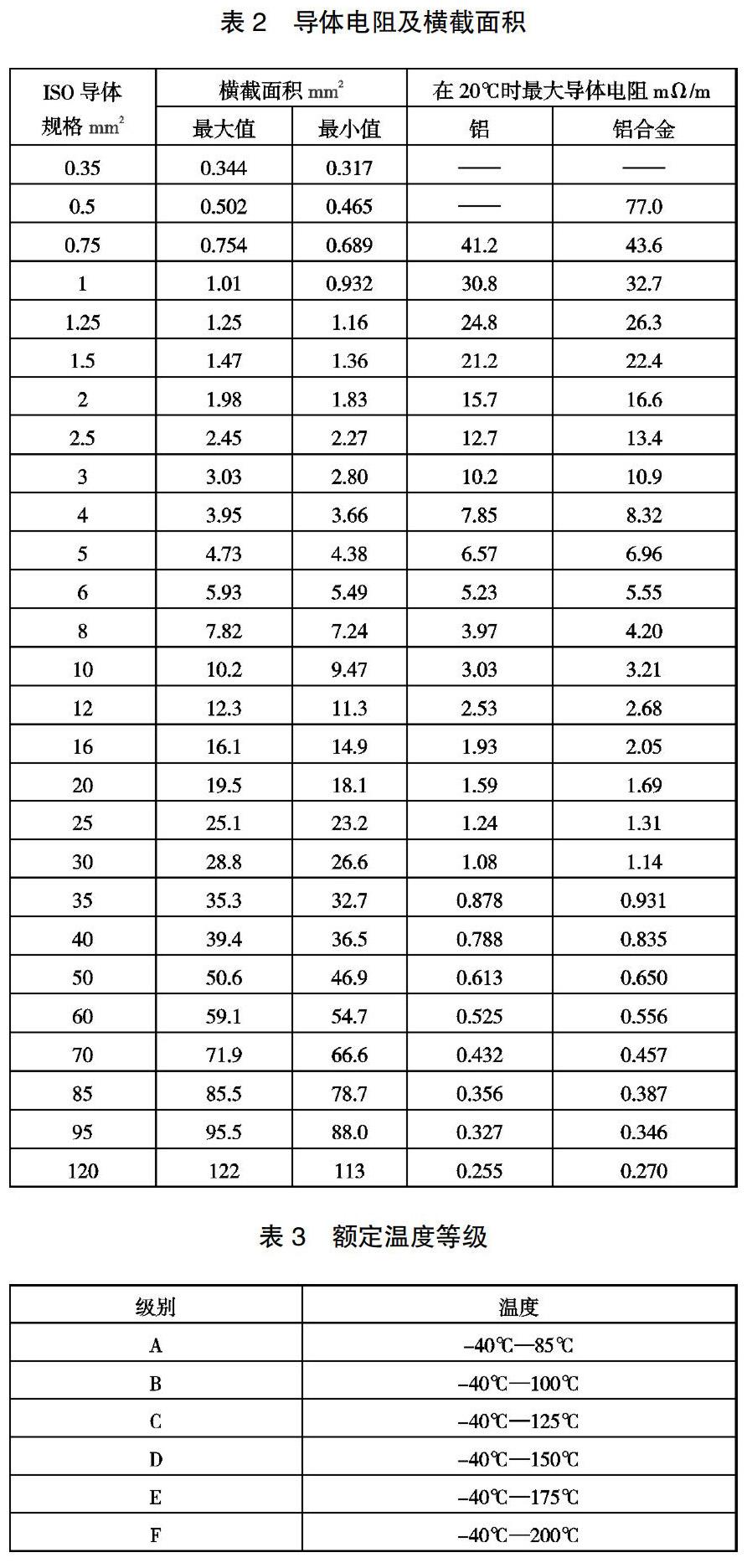

1.2.4 横截面积

单个值不得大于或小于表 2 规定的标准化值。

1.2.5 导体电阻

单个值不应大于表 2 中规定的最大值。

1.2.6 温度等级

适用于铝导体电缆的温度等级见表3。

1.3 绝缘体电阻率

要求绝缘体积电阻率应不小于109 Ω。

1.4 耐电压

1kv交流电压作用30min后以500V/s速度升高电压至3KV(<0.5mm2电缆)、5KV(≥0.5mm2电缆)不应发生击穿。

1.5 剥离力

剥离力的规定应在双方协商或图纸要求的范围内。

1.6 耐低温冲击

导体在-15±2℃冷冻室放置16h以上,重量锤从100mm高处下落,导体恢复室温后施加1KV交流电压1min要求导体不会开裂、击穿。

1.7 耐热收缩性

导体在150±3℃烘箱中保持15min冷却至室温后要求每一端最大收缩率不能超过2mm。

1.8 阻燃性

绝缘材料上所有的燃烧火焰应在30s内熄灭,在试样末端最少50mm绝缘应保留未燃。

2 试验方法

除另有规定外,所有试验的试样均应在(23±5)℃的室温和相对湿度(RH)45%到75%下放置不少于16h。所有未规定公差的值均视为近似值。

当需要烘箱时,所使用的烘箱应是热空气烘箱,另有规定除外。在规定温度下烘箱内的空气每小时完全换气次数为8-20次。

2.1 导体外径

2.1.1 目的、试样、测试

(1)目的:这项测试的目的是验证电缆的外径在要求的公差范围之内,以适应密封件和线束的要求。

(2)试样:准备 3m 长的测试试样。

(3)测试:使用的测试设备应不会引起变形,每1米的位置取3组测试数据,并记录每个位置的最大和最小电缆外径,需满足4.2.1要求。

2.2 绝缘厚度

2.2.1 目的、试样、测试

(1)目的:这项测试的目的是验证电缆的绝缘厚度在能承受电、机械和化学伤害要求的公差范围内。

(2)试样:从一个3米长的电缆准备三个测试样,以1米的间隔取样。从电缆上剥去绝缘层。一个测试样由一个薄的绝缘横断面组成。在制样的过程中应注意不使试样损坏。如果电缆标志造成绝缘压痕,取第一个测试样时应包含压痕。

(3)测试:使用的设备应不引起材料的变形。将测试样放置在测试设备下,使切平面与光轴垂直。确定绝缘厚度的最小值,需满足4.2.2要求。

2.3 导体直径及横截面积

2.3.1 导体直径

(1)目的:这项测试目的是验证电缆的导体直径在适合终端压接和机械要求的公差范围内。

(2)试样:在 3m 长的电缆上取3个测试样,每隔1米截取 20mm 长,注意不要损坏测试样。将试样浸在铸造树脂中,硬化后,取与测试样轴线垂直的截面。

(3)使用的设备应不会引起变形。通过测试测试样的内径确定导体直径,并记录每个试样的最大内径,满足4.2.3要求。

2.3.2 横截面积

这项测试的目的是验证电缆的横截面积满足特定要求。

(1)横截面积测试

测试中1m± 5mm的线缆需要小心地剥去绝缘层,导体用精度为1mg的称量装置测重,则导体横截面积可按照以下公式确定:

A:导体横截面积(mm2);

m:导体的质量(g);

γ:导体材料的密度(g/mm3),对于铝,采用2.70g/mm3;

测试后导体横截面积需满足4.2.4要求。

2.4 导体电阻

2.4.1 目的

这项测试的目的是验证电缆导体的电阻不超过允许最大值。

2.4.2 试样

2.4.2.1 一般要求

制备测试样的长度为 1 米加上用于连接的必要长度。其他长度用于提供电阻的读数,试样的端部应可以焊接。使用的电阻测试仪的精度为测试值的±0.5%,温度计精度为±0.5℃。(20℃下导体电阻测量的温度系数随着铝的成分的不同而变化,对于软铝,温度系数是4.03×10-3 1/K。)

R20为基准温度 20℃下的导体电阻的修正值,(mΩ/m); Rt为t温度下导体电阻的测试值,mΩ;为无焊接的导体长度(m);为测试时的导体温度,(℃)。测试后导体电阻需满足4.2.5要求。

2.5 耐电压

2.5.1 目的

这项测试的目的是验证电缆的绝缘层能够承受要求的额定电压值。它也可以用来检测由机械、化学或其他环境压力引起的缺陷。

2.5.2 测试样

制备测试样的最小长度为 350mm。从每端剥去25mm的绝缘层,将两端扭曲在一起形成一个环。

2.5.3 测试

2.5.3.1 一般情况

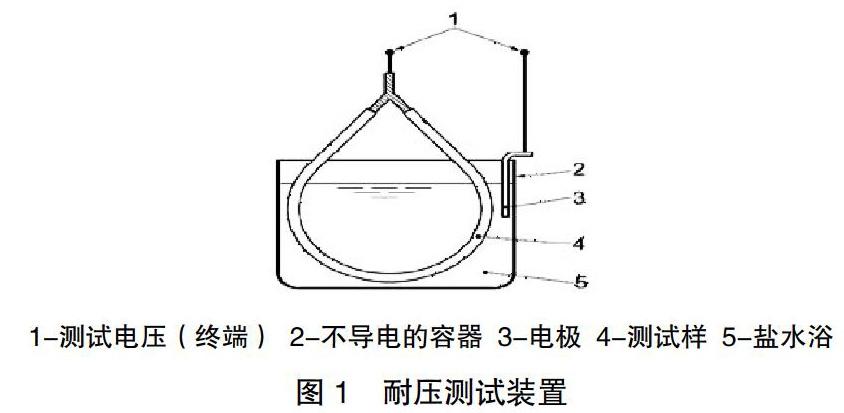

用NaCl重量分数为3%的盐水部分填充一个非导电性容器,测试样的两端浮在上述盐水浴上方,如图1所示。使用 50Hz或60Hz的交流电压。

2.5.3.2 60V 电缆

如图1所示,测试样在盐水中浸泡4h,然后在导体与盐水浴之间施加1kV(交流)的测试电压30分钟。以500V/s的速度升高电压直到达到以下值:

——交流 3kV(<0.5mm2的电缆);——交流 5kV(≥0.5mm2的电缆)。

2.5.4 要求

1-测试电压(终端) 2-不导电的容器 3-电极 4-测试样 5-盐水浴

2.6 剥离力

2.6.1 测试样

从3m长的电缆样上以1m为间隔,截取3个100mm 的测试样,小心翼翼地从导体的一端剥除至25mm的绝缘层(如图2,AB)。然后剪切测试样保留BC段50mm不被破坏。

2.6.2 測试

使用的测试设备与图 2所示相似。金属板上设置的圆孔等于相应的导体直径。使用拉伸机的速度为250mm/min。确保该装置在导体与装置之间没有摩擦的情况下能够拉伸试样。

将测试样放在测试装置上。在导体与装置之间无摩擦的情况下以 250mm/min 的速度拉试样,并记录力(F)的值,单位为 N。重复过程测试其他试样。如果滑动过程中 50mm 的 BC 部分的绝缘层弯曲,准备 BC 长度为 25mm 的新试样重复该程序。要求测试后剥离力满足4.6要求。

2.7 耐低温冲击

2.7.1 目的

这项测试的目的是验证电缆在低温下能耐冲击无开裂,并能保持绝缘性能。

2.7.2 测试样

准备三个最小长度为 350mm 的测试样,每端剥除 25mm 的绝缘。

2.7.3 测试

如图 3所示,将测试仪固定在一个 40mm 厚的泡沫橡胶垫上。重量锤如表4 规定。设定冷冻箱的温度为(-15±2)℃。

在测试样的中间执行冲击试验。测试仪放置在泡沫橡胶垫上,连同测试样一起在冷冻室至少放置16h。如果装置预冷却,冷冻时间4h就足够使测试样达到规定的温度。这一段结束,将试样与金属基平行放置。然后使锤从 100mm 高处下落。其余的测试样重复上述过程。冲击后,将试样恢复室温,对绝缘层进行目测。如果没有可见导体,执行耐电压测试,按GB/T 25085—2010对线芯进行耐电压试验——施加电压前将试样浸泡在盐水域中至少10min。

——施加 1kV 交流电压1min。

——应用 1kV 交流电压后不再升高电压。

2.7.4 要求

冲击后,不能有可见导体。根据 5.5 进行耐电压测试过程中,不能发生击穿。

3 结论

本文制订了铝导线的外径、直径、绝缘厚度、导体电阻、绝缘电阻率等技术要求;编制耐电压试验的要求;编制铝导线剥离力、耐低温冲击、耐热收缩性、阻燃性的要求;编制铝导线的导体外径、绝缘厚度、导体直径及横截面积、导体电阻的测量方法要求;对铝导线试验方法及性能做出要求,形成统一标准,满足整车使用要求,使目前执行情况规范化。

参考文献

[1] 余虹云.耐热导线应用技术[M].中国电力出版社.