浅谈减压精馏预冷凝器及其管路系统设计

张 希 浙江瑞程石化技术有限公司 岱山 316200

谢志翔 中国石化茂名石化公司炼油分部 茂名 525000

王茂盛 上海智英化工技术有限公司浙江分院 杭州 310020

真空精馏分离技术可以增大分离物料的相对挥发度,降低精馏塔对蒸汽品位的要求,广泛应用于石油化工和精细化工行业。石油炼制常减压装置、石油化工环己酮装置、己内酰胺装置、硫铵装置、精细化工不饱和醇分离等均需用到真空精馏技术。

为维持真空精馏塔系统的真空度,需要真空泵不停地从塔系统抽出不凝尾气,不凝尾气和工艺气体混合在一起从真空精馏塔顶精馏出来,经过预冷凝器冷凝后,工艺气体冷凝为工艺液体,而不凝尾气则被真空泵从预冷凝器抽出经真空级间冷凝器冷凝后最终排往大气或尾气处理系统。因此,如果预冷凝器冷凝、分离效果差,则会有部分工艺气体随不凝尾气进入真空抽吸系统,造成物料损耗,真空抽吸系统公用工程消耗增加,有机废水增多,甚至影响正常的生产。

1 预冷凝器的设计难点及优化思路

从外观上看,预冷凝器与普通的管壳式冷凝器一致,很多人都会误认为其设计计算也与普通的冷凝器一致,甚至在装置瓶颈改造时会利旧原有的普通冷凝器。但预冷凝器后需要排出较多的不凝尾气,其结构型式及热力学计算和普通的冷凝器都有区别[1]。

预冷凝器是整个真空系统中的重要一环,其低压降显得尤为重要,压降增大,会降低冷凝效率或降低产品回收率,工程上一般要求从塔顶到预冷凝器气相出口的压降控制在塔顶压力的10%~15%之间[2]。早年单套装置生产能力低,很多工程师考虑将预冷凝器直接布置在精馏塔顶部,管程冷凝,省去塔顶到预冷凝器的管道,减少了这部分管道的压降。目前这种方式仍适合于精细化工装置等生产能力小的工厂,但对于规模大的石油化工装置则不合适。

由于预冷凝器进口气相流量大,随着气相掠过换热管,气相逐渐冷凝,气相流量减小。有设备厂家提出,上层换热管管间距适当增大、折流板间距由大到小布置,达到增强换热效果、减小压降的目的。但这些非标设计都给制造带来很大困难,除在真空度要求特别高的场合,并由知名的真空设备厂家设计制造,应用较少。

新型的强化换热管可以提高传热效率,降低预冷凝器所需要的面积。如某台预冷凝器采用波纹管预冷凝器,与采用普通光管相比,换热面积减小25%。既降低了换热器设计、制造的难度,又减小了设备布置所需要的占地面积。大型装置设计预冷凝器时,应积极应用成熟可靠的新型传热技术,想方设法提高传热效率,减小传热面积,降低成本。

预冷凝器设备的大型化也极容易带来换热器的振动问题,孙晓彤等[3]提出通过增加支撑板、调整换热管布管角度、用折流杆替换折流板的方式可消除部分振动因素。

目前,工程上大型装置一般采用卧式预冷凝器,低压降和良好的传热及不凝尾气分离是设计需要重点考虑的问题。从热力学平衡来看,预冷凝器可以看做一块理论板。要达到相平衡,气液两相应该充分接触,而不是像普通冷凝器一样气相和液相及时分离,并且不凝尾气最终抽出时应与换热器底部的换热管束接触换热。因为这部分换热管束中的冷却水温度较低,冷凝效果更好,可以将不凝气夹带的大部分工艺气体冷凝为液体。

卧式预冷凝器的壳程一般选择E型或者J型,不凝尾气的出口可以位于壳程顶部或者侧面[4],还可以在换热器底部设计一个分离罐,不凝尾气出口设置在分离罐侧面,下面依次介绍这三种形式的预冷凝器。

1.1 不凝尾气出口位于壳体顶部

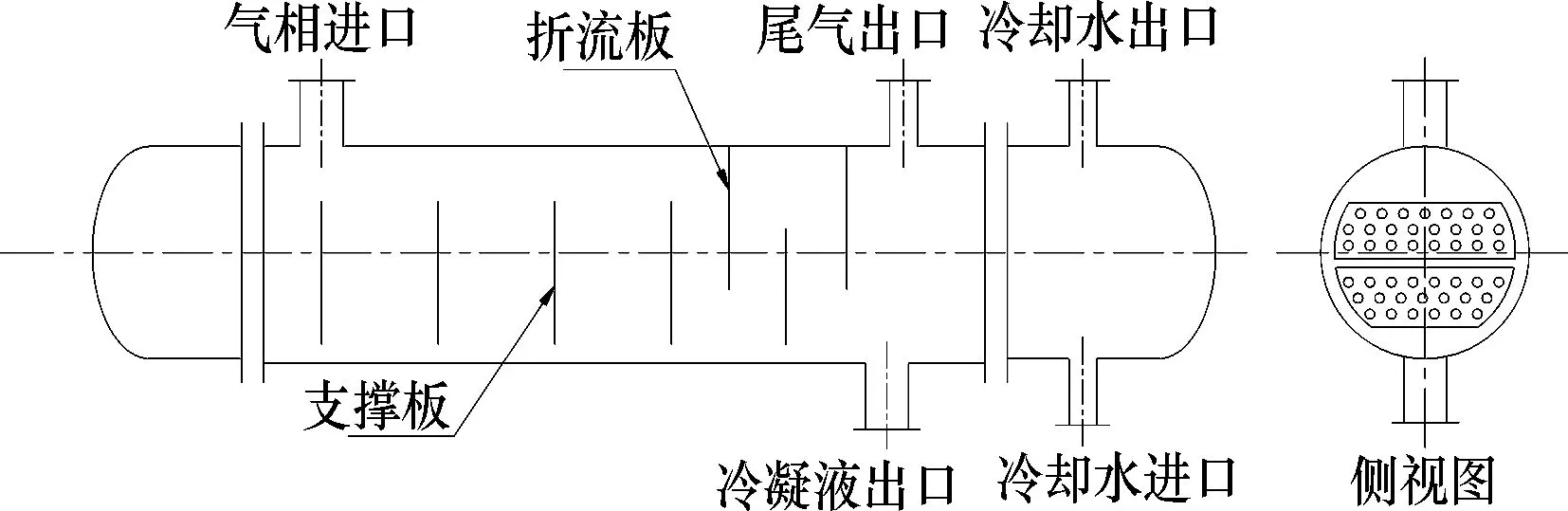

这种类型的预冷凝器壳程和E型非常类似,结构见图1。

图1 不凝尾气出口位于壳体顶部结构简图

工艺气体从预冷凝器壳程顶部的一端进入,下部设置防冲拉杆或者挡板,上部留有较大空间不布置换热管,以便减小入口动量,气相横掠过换热管冷凝,为减小壳程压降,管束多采用支撑板,仅在靠近气相出口处设置3块折流板以防止壳程气体短路,并改善气相流向底部换热管换热[4],这样离开预冷凝器的不凝尾气温度会更低,冷凝下来更多的工艺液体,减轻后面真空抽吸系统的负荷。壳程下部也预留有液相流动空间,不布置换热管,以便冷凝液相尽快排出,防止预冷凝器液泛。

这类预冷凝器结构简单,商用换热器计算软件如EDR、HTRI等均可以准确计算该类型的预冷凝器,在以往的装置设计中应用较多,但因其只有一个不凝气相进口,限制了该类预冷凝器在大型化装置的应用,工程上该类型的预冷凝气壳程一般不超过800mm。

1.2 不凝尾气出口位于壳体侧面

该类型的预冷凝器壳程与J21型非常类似,结构简图见图2。

图2 不凝尾气出口位于壳体侧面结构简图

由于工艺气体有2个进口,存在进料偏流的危险,在以前的设计中,韩凤梅[5]并不推荐该类型的预冷凝器。但随着装置规模成倍放大,预冷凝器设计难度增大,迫使工程设计时克服偏流的困难,选择该结构类型。工艺气体从预冷凝器壳程顶部的两端进入,下部一般设置防冲拉杆或者带分布器的挡板。在壳程靠近气相出口侧需设置一块纵向隔板,隔板与气相管口之间不布置换热管,气相夹带的液相在此空间分离。纵向隔板与壳程间的间隙需用密封条密封,以免气相短路。纵向隔板的设计需特别谨慎,隔板下端离管束下端留有一定间距,间距太小,精馏塔高负荷时,冷凝液可能没过纵向隔板底端,不凝尾气无法排出,精馏塔失去真空;间距太大,会有大量气相来不及与底部管束接触冷凝就从气相管口逸出,给下游真空抽吸系统带来麻烦。目前的商用换热器计算软件不能准确模拟计算该结构形式的预冷凝器,但可以参考其热力学计算结果,由有经验的工程师适当调整,得出该类型的预冷凝器设备规格和结构形式。纵向隔板的设置也可以灵活多变,既可以是倾斜的,也可以是水平垂直的,管程可以是2管程,也可以是4管程,总之要给不凝尾气隔出一个气液分离的空间。

1.3 不凝尾气出口位于预冷凝器底部气液分离罐侧面

该类型与1.2节的预冷凝器结构非常类似,结构见图3。

图3 不凝尾气出口位于预冷凝器底部气液分离罐侧面

该类型的预冷凝器省去了纵向隔板复杂设计和制造带来的困难,在壳程底部设计一个气液分离罐,气体从侧面抽出,非常适合不凝尾气含量小的场合,但要考虑气相的夹带问题。除气液分离罐外,商用换热器计算软件能计算该类型的预冷凝器。

2 管路系统设计

典型的预冷凝器流程见图4。

J21型预冷凝器的气相进口管道配管需对称布管,管道异径时,最好逐级异径,不要一步到位,以减小管径突然缩小的管道压降;对于一台塔对应多台J21型预冷凝器的情况,还需进行管网系统水力学分析计算,以保证各预冷凝器气相管道压降基本相同,流量分配均匀。

图4 典型的预冷凝器流程简图

预冷凝器与回流罐一般错层布置,尽量上下对正布置,以减小冷凝液管道的压力降。冷凝液管道流速不宜超过0.3m/s,宜垂直布置,且垂直管道长度不得小于1.5m,这样可以给液相夹带的气体相提供分离空间[6]。改变水平方向时,管道不得水平布置,应斜向下布置,与水平方向的夹角不得小于45°,防止产生气阻,导致预冷凝器液泛。

对于介质温度高,需要应力计算的真空管道[7],既要考虑管道的柔性设计,又要满足工艺上管道短、弯头少、压降低的要求。由于塔顶真空管道特别大,在设备布置时就应该考虑管道的走向。

3 结语

近年来,石化装置规模成倍数增大,给预冷凝器及其管路系统的正确设计带来挑战。工程师在设计时应根据真空度要求、装置能力选择合适型式的预冷凝器,设备布置时各专业要相互沟通,及时调整,以免后期管道布置困难,影响精馏系统真空度。

预冷凝器与普通冷凝器从外观上看虽然基本一致,但结构上有较大差异,从事化工设计、生产的工程师对此应有正确的认识。预冷凝器设备是真空系统中的重要组成环节,鉴于工程中真空泵一般由真空厂家提供,预冷凝器一般由技术方、换热设备厂家提供,管道系统设计由设计院设计,三方应加强沟通,必要时业主应组织三方一起参与真空系统审查。

新型强化传热技术发展迅速,化工工程师应努力学习并认真甄别,积极推广应用成熟可靠的新技术,提升设计水平,提高传热效率,减小设备尺寸,更好地解决预冷凝器及其管路系统的设计问题。