汽车车身焊接技术现状及发展趋势

李孜志,昌先涛,杜卫民

(元创实业(郑州)有限公司,河南郑州 450000)

0 引言

我国汽车工业发展迅速,发展规模、制造水平呈现出飞跃式提升发展态势。汽车制造业在发展过程中提升制造水平,加强企业管理,并朝向节能、安全绿色、低碳环保、机械化、智能化等方向发展[1]。在汽车制造技术发展过程中,越来越注重车身焊接技术,提升焊接质量,满足汽车产业发展新需求,紧跟时代发展脚步,积极采购先进焊接设备,如点焊与CO2焊接机械手、悬挂焊、激光拼焊、激光叠焊等多种现代化设备,并使用电阻焊接工艺、激光焊接工艺进行车身焊接,满足汽车制造焊装需求。当今社会,科技水平不断提升,焊接工艺也在不断发展,要想真正在汽车产业中占据头角,必须重视车身焊接工艺技术发展,分析汽车车身焊接技术发展现状与发展趋势是十分必要的。

1 车身焊接技术发展现状

早在2000 年我国汽车销量就已经多次刷新全球销售记录,并两次蝉联世界第一,汽车销量早已经破千万。2018 年我国汽车销量虽然总量上出现下滑,但相比于2000 年,我国的汽车销量已经上升至2800 万辆,并在车辆购买结构上有了明显变化,商用车辆、电子车辆显著增加。汽车行业高速发展,推动了行业由量向质发展,多种零部件生产与配套工艺不断完善化、体系化。汽车行业是我国支柱产业,为国民经济发展做出了巨大贡献。

鉴于汽车产业发展优势与作用,我国于2009 年由中央政府制定了“汽车产业振兴计划”,并多次强调发展汽车产业关键是要研发技术,提升企业素质,加快技术改造,树立民族品牌,由此才能够促进汽车产业健康、持续、稳定的发展[2]。同时,在汽车发展指导文件中提出汽车车身四大制造工艺分别为涂装、冲压、焊装、总装,对车身焊接质量以及焊接水平提出了新要求,车身经过焊接后能够满足强度、安装型以及生产率需求。

2 车身焊接技术特点

现代车身更加轻量化、车型变更速度快、安全要求高,加大了车身焊接技术难度,使其具备了新的焊接特点,主要有以下6点:①新材料焊接技术,由于车身轻量化发展,原有焊接技术显然无法满足焊接需求,车身制造过程中使用新的材料,焊接技术必然要与之相适应,研究新的焊接技术,保证焊接效果;②新焊接设备,现代汽车产业发展规模巨大,产品更新换代快,各代汽车产品之间车型差异性较大,焊接装备也需要及时更换,满足新的车身焊接需求;③焊接工艺,汽车生产批量化,对焊接工作效能提出了更高要求,在保证高车身焊接工艺水平的同时,强化焊装生产线自动化焊接水平;④信息化发展,焊装生产线工作任务量增加,必然要引进多种焊装生产设备,使其能够满足基本焊装需求,压缩人工焊接操作环节,在焊装生产线运行与管理中,必然要将信息化技术应用于其中,加强信息化工程技术的应用;⑤混合焊装生产,在零件加工、车身焊装过程中为了降低设备更新成本,会组装多功能混合焊装生产线,以此来满足不同车型的焊装需求;⑥提升工艺精准度,现代车身制造更加追求工艺水平、车身舒适等多个方面,这对车身焊装精准度和测量提出了更高要求。

3 车身新材料

车身焊装技术与车身材料有直接关系,在实际作业中需要科学分析焊接材料,选择对应焊接技术。汽车发展过程中车身强度越来越强,质量越来越轻;其结构材料由钢结构逐渐转化为复合材料结构,主要材料包括钢、合金、复合材料、优质钢等。

3.1 优质钢

优质钢即是高强度钢,其本身强度高,但塑性温度区间窄,增加了焊接难度。由于优质钢具有回弹小、强度高、耐腐性强等诸多优势,主要被用于车身高强度功能件中,如座椅、骨架、门槛、加强板等。为了达成预期焊接目标,焊接过程中需要使用电极压力较大的焊接设备,能够达成塑性需求。在优质钢焊接过程中,只需要对于原有焊接技术稍加变革,使用中频电焊、脉冲点焊等焊接方法就可以完成塑性,这是实际焊接过程中采用的主要焊接方法[3]。近年来激光焊接技术飞速发展,被广泛应用于优质钢的焊接当中,提升焊接处强度与性能,可以预见在未来发展中,激光焊接技术必然在车身焊装中占据重要地位,焊接水平也愈加成熟。

3.2 合金材料

合金材料是近年来车身制造材料开发与应用的重点,在车身制造中应用的合金材料主要为轻合金,如镁合金、铝合金、钛合金等。合金材料的应用增加了车身焊接难度,传统点焊工艺应用于铝合金材料车身焊接时难度明显加大。目前在合金材料焊接中多采用铆接焊接、TIG 等焊接方法,部分汽车车身焊接过程中也会使用摩擦搅拌点焊接技术,由于焊接后留有小孔痕迹,因此主要被应用于车身内板结构焊接件上。

3.3 复合材料

汽车车身制造中为了进一步减轻车身重量,使用碳素纤维复合材料制作部分底盘零件与车身,能够降低车身50%左右的质量[4]。碳素纤维复合材料所制作车身焊接工艺与一般金属车身焊接方法不同,部分厂商在焊装过程中会使用树脂传递模进行局部处塑性。

4 车身焊接技术

4.1 电阻焊

电阻焊接技术相对比较成熟,主要以中频焊接技术为主,也是车身焊接过程中采用的主要焊接技术。优势主要体现在6 个方面:①质量佳,中频焊接技术电流响应时间极短,仅为1 ms,能够极大提升焊接精准度,提升焊接质量[5];②速度快,中频焊接过程中使用的为直流输出设备,能够对焊接处进行集中加热,由此缩短车身焊接过程中所用时间;③节能,中频焊接技术依赖于逆变焊机,该型设备在高频高压模式下能源耗损小;④节省空间,逆变焊变压器设备体积小巧,质量较轻,安放与管理更加便捷;⑤范围广,中频焊接技术能够适用于多种金属焊接,应用范围广;⑥节能环保,中频焊接技术使用过程中由三相平衡负载,对电网冲击力度相对较小。

电阻焊焊接效果与焊接电流、加压力、通电时间有直接关系,也是电阻焊三大要素:①焊接电流,焊接电流大小能够影响焊接热量,电流小则焊接热量不足,会导致焊接效果受到影响,强度无法满足焊接需求,电流过大会导致焊接时容易产生金属气泡,并使焊接部位发生形变;②加压力,加压力直接影响到焊接部位阻值大小,也具备预防局部焊接部位过热的作用,压力过大就会减少焊接部位阻值,容易造成温度过低,影响焊接部位结合强度,但较小也易引发焊接裂痕;③通电时间,焊接时通电时间越长,热量损失越大,甚至引发焊接部位材质变化,但焊接时间过短,则会影响焊点强度,导致焊接不充分。

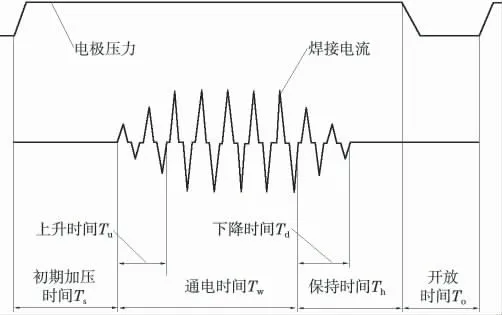

焊机工作原理(图1):①初期加压时间,为确保电极在通电之前能够压紧工作,预防因加压力过小引发的焊接缺陷,需要合理控制初期加压时间,通常情况下设定加压时间Ts初期值为0~99 周波;②上升时间,控制电流缓升时间,确保焊接工作的稳定性,让工件温度缓慢上升与逐渐退火,并将平均板与凸焊点充分接触,保证焊点温度、大小稳定性,避免焊接飞溅现象的发生,通常情况下设定为0~9 周波;③通电时间,主要取决于焊机功率、金属材质,在实际焊接通电过程中可以采用弱规范与强规范两种方式进行通电,通常情况下设定为0~99 周波;④下降时间,焊接过程中可以通过控制电流大小调控焊接区域温度下降时间,避免下降速度过急、过快所引发的焊接部位裂痕现象,通常情况下设定为0~9 周波;⑤保持时间,保持时间是指电极开始上升前到自焊接电流结束后的时间,此过程中电极头起到冷却作用,让熔核凝固后达成预期强度,减少裂缝、缩孔焊接问题,通常情况下设定为0~99 周波;⑥开放时间,是指电极提起与下落单位周期内的时间,适用于多次重复焊接需求,常情况下设定为0~99 周波。

图1 焊机工作原理

4.2 其他焊接技术

激光焊接技术、搅拌摩擦焊接技术、等离子弧焊接技术等都是车身常用焊接技术。激光焊接技术热影响区域小、速度快,可以有效满足缝隙焊接技术要求,甚至能够满足异种材料的焊接需求。搅拌摩擦焊接技术具有形变小、无融化焊接等问题,适合应用于长平直焊接需求。等离子弧焊接技术熔透能力强,焊接成本低于激光焊接技术,因此使用范围相对比较广,可以有效提升生产效率[6]。随着汽车车身焊接技术的发展,焊接技术会越来越成熟,焊接效率提升,成本降低,并满足车身安全需求。

5 结语

车身焊接技术对于汽车质量影响极大,汽车制造厂商在发展过程中应该结合产业发展需求、材料性能等多项因素,研制更加成熟、稳定、高效的焊接技术,满足车身制造需求。只有如此,才能够确保企业的长效发展。