高速铁路软基处理中的CFG 桩施工技术

林世虎

(中铁十九局集团第三工程有限公司,辽宁沈阳 110136)

1 工程概况

工程段为新建银川至西安铁路甘宁段YX-SG-ZQ-3 标段一工区管段路基,里程范围为DK215+263.86~DK228+419.34,路基长度为10 076.74 正线公里。工区管段路基3 段,总长度10 076.44 m,里程为DK216+396.14~DK218+783.04;DK219+497.5~DK220+609.34;DK221+666.66~DK228+244.66。项目所在区域为软基地形,挖方量17×104m3,结合现场地质条件,设计采用CFG(Cement Flyash Gravel,水泥粉煤灰碎石桩)桩施工工艺。

2 高速铁路软基处理中CFG 桩施工要点

(1)前期准备工作,主要涉及到场地整平、精确测量放线等。

(2)试桩,基于此方式确定适用于本工程的工艺参数[1]。

(3)钻进与灌注,持续钻进并到达指定深度后停止,便可使用符合工程质量要求的混合料展开灌注施工,通过试验的方式检验桩体质量。

(4)设置桩顶垫层,结束此工作后即可展开后续CFG 桩施工作业。

大量工程经验表明,CFG 桩虽然在软土地基中具有适用性,但易出现断桩等问题[2]。基于此,针对其展开探讨,分析引发质量问题的原因:①堵管主要受到了混合料质量的影响,诸如配比不合理,此外还与输送管道运行有关。需要确定合适的混合料配比,运输与灌注等环节严格遵循既定规范展开,针对输送管展开泌水性试验,有效清理管道;②断桩主要与应力分布不合理有关,同时与钻进也存在一定关联,上述均会导致断桩现象。施工过程中针对不同的断桩形式采取针对性处理措施,浅层断桩以接桩为主,若遇到深层断桩,则需要通过补桩的方式提升其完整性;③桩头空芯主要与排气阀运行性能欠佳有关,伴随混合料泵送的持续推进,管道内气体逐渐增多。工作人员有必要定期检查排气阀,若出现堵塞需随即清理。

3 CFG 桩

根据工区需求,CFG 桩共计140 205 m。

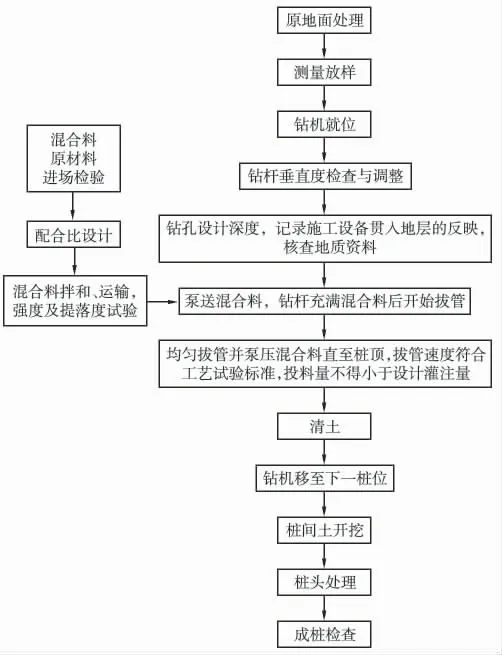

3.1 施工工艺

以长螺旋钻机为主,实行管内泵压混合料灌注的方式。CFG桩施工流程如图1 所示。

3.2 施工方法

(1)测量放样。基于全站仪精确放样出桩控制位,综合考虑桩位布置图,得到精确的CFG 桩位并加以标记,随即复核CFG桩轴线定位点。

(2)钻机就位。启动钻机设备并对准桩位,合理调节钻杆位置,最终垂直度偏差需控制在1%内。

(3)钻进成孔。刚开始钻孔时,要求钻头阀门处于关闭状态,持续施工且钻头与地面接触后,需运行钻杆,持续下沉并达到指定标高处,随即关闭电机,将钻孔残留渣土清理干净。钻进遵循先慢后快原则,此过程中钻杆不可大幅度摇晃,及时分析钻杆位置[3]。

(4)混合料搅拌。严格遵循试验配比配制混合料,要求坍落度控制在160~200 mm,至少经过1 min 搅拌。

(5)灌注及拔管。待成孔且满足既定标高要求后便可暂停钻进施工,启动设备泵送混合料,若钻杆芯管达到完全充满状态便可拔管,不可出现先拔管后泵料的行为。以试桩所得结果为准,合理控制拔管速度,通常需在1.2~1.5 m/min 范围内,部分工程环境特殊,在遇到淤泥质土时有必要放慢拔管速度,工程施工需持续进行,非特殊情况下不可中途暂停施工作业。

(6)移机。分析下一根桩的位置情况,在桩位足够精确的前提下移机,在条件允许时可清洗钻头与钻杆。

图1 CFG 桩施工工艺流程

(7)桩基检测。将桩周边的土层挖除干净,有效处理桩头,需通过低应变检测的方式分析桩身质量,经由复合地基载荷试验分析桩结构的承载力,要求各项参数都满足工程要求。

(8)桩帽施工。通过检验后绑扎钢筋,结束立模后便可施工桩帽。

3.3 质量控制要点

(1)原材料控制。本工程使用到水泥、粗骨料等重要原材料,各材料的种类、性能等都要得到检验。

(2)展开成桩工艺性试验。为给后续施工提供指导,成桩工艺试验必不可少,分析设备性能,确定合适的工艺参数。

(3)混合料强度控制。遵循既定的配合比有效拌制混合料,要求每班抽检3 次,重点分析混合料坍落度,同时形成1 组试件,对其展开28 d 强度检测。

(4)单根桩所需混合料用量。以设计方案中的灌注混合料为基准,不可低于该值。

(5)桩身整体质量控制。基于低应变检测的方式分析桩身质量,必须满足工程要求。

(6)桩头质量控制。相较于设计桩顶标高而言,经施工后所得CFG 桩的桩顶标高应比设计值略高出0.5 m 或更多,以便经截桩处理后桩头的完整性。

(7)长螺旋钻管混合料控制。①分析钻进状态,若钻杆稳定性欠佳,要求放慢进尺;②以设计配比为指导展开混合料的配制作业,使用搅拌机提升材料均匀性,通过工艺试验合理控制坍落度等指标,要求拌和时间至少1 min。严格控制混合料配比至关重要,将直接影响到混合料坍落度等指标,是有效避免泌水、离析问题的重要前提。本工程使用到粉煤灰原料,其用量以70~90 kg/m3为宜,经拌制后所得混合料坍落度需稳定在160~200 mm;③经一段时间的钻孔作业并达到既定深度后,便可进入混凝土泵送施工环节,在此之前要利用排气阀去除残留于管内的空气,确保提钻时间的精确性,若超出合理时间点,在泵送压力的影响下水泥浆液被持续挤出,进而引发管路堵塞;④避免窜孔问题。一旦发生窜孔,将直接影响到成桩质量,需采取可靠的预控措施:较为可行的有隔桩、隔排跳打的方法;立足于工程实况,适当加大桩距,以免在打桩过程中发生剪切扰动;注重对窜孔区域的处理,需适当减少打桩推进排数,缓解能量堆积问题;还可提升钻进速度;⑤施工过程中,需确保排气阀处于稳定工作状态,每次开班都要检查排气阀,消除水泥浆堵塞,否则将制约空气排出效率,在桩体内形成气囊;⑥待CFG 桩成孔后,便完成了钻进施工,此时进入到泵送混凝土环节,重点分析钻杆芯管填充状态,在达到设计要求后开始拔管;⑦采用静止提拔方式,施工人员需展开工艺性试验,且要严格遵循监理工程师许可的各项参数展开作业,将钻杆提拔速度控制在合理范围内,达到持续且匀速提拔的效果。不可超速提拔,否则将会引发缩径断桩现象;⑧将桩机移动至后续施工桩位,以轴线为基准对桩位加以复核,全面提升桩位的准确性。

3.4 施工质量检测

(1)低应变动力试验。控制检测桩数量,为全面分析CFG 桩的整体质量,要达到总量的10%以上,分析CFG 桩的完整程度。

(2)取芯检验。成桩28 d 后,安排工程人员使用双管单动取样器取样,此环节检验数量需达到总量的0.2%,同时满足不低于3 根的要求。结束取芯作业后,需使用水泥砂浆灌注的方式在第一时间处理好孔洞。

(3)静载荷试验。待满足成桩28 d 条件后,展开单桩复合地基载荷试验,此环节所检测数量应为总量的2‰,且单个工程项目中检测数量至少为3 个。分析复合地基承载力,不可小于工程提出的承载力要求。

(4)开挖检测。将由上述提及的方式检验CFG 桩质量,针对有疑问之处可以对桩体做进一步开挖处理,主要分析加固柱体的搭接质量以及完整性。

4 结束语

高速铁路工程常遇到软土地基环境,基于CFG 桩的方式可有效解决软土地基施工中的固有问题,地基的加固质量大幅提升。本文针对CFG 桩的应用展开探讨,提出一些可行的应用要点,同时针对成桩后的质量验证工艺做出分析,给出多种试验检测方法,在有效控制软土地基质量、推动铁路工程的发展上具有积极意义。