混凝土搅拌站计量误差原因分析及技改措施

刘宗宝

(中交四航局珠海工程有限公司,广东珠海 519000)

0 引言

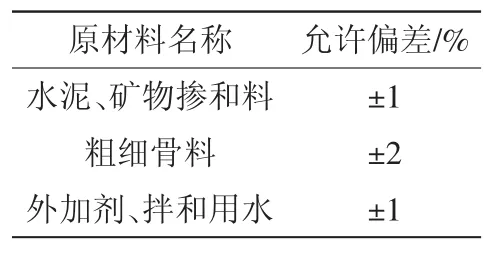

混凝土计量的准确性是检测混凝土搅拌设备的重要指标,在很大程度上决定了混凝土搅拌站的收益水平。对此,其对应的计量技术是一个必须全面掌握的重要技能。通常来说,混凝土搅拌站的构成包括传感器、秤斗、放料设备、供料设备等,分析配料系统的结构功能及该系统误差超标的原因,提出避免误差的措施[1]。表1 为混凝土原材料称量偏差限值(铁道部工程管理中心搅拌站计量系统偏差限值规定)。

1 从技术层面分析称量系统误差产生的原因

(1)粉料悬浮误差。粉料通常情况下为密度不大的颗粒状物体,而且能够在空气中漂浮。粉料在短时间下降的过程中,会出现在秤斗内悬浮的情况,秤斗的传感器无法对物料重量进行准确感应,导致进入秤斗的物料超过实际读数[2]。

(2)落料误差。配料过程中,进料入口必须保证输送带设备位置能够按照相关规范提升,由于入口和料斗中物料表层的距离为既定数值,再由于进料机运行过程中的机械振动、皮带机运动期间的惯性等,无法即刻闭合出料口,因此,进料额和操作室配料特定数额有明显落差,必然会形成误差。此外,送料口与接料漏斗一段配的料无法在短时间内停止,也会导致其进入接料漏斗内,形成一定的落料误差[3]。

(3)称量误差。在对配料进行称量的过程中,因数量较高,称量过程时间短,会导致得到的结果准确性不高。详细而言,在配料过程中,因为各类物料以最短的直线距离落到配料秤而形成冲击力,配料传感器会将该外力视为物料受到的重力,造成传感器显示的数值存在一定误差。传感器没有放置到最适宜的位置或线路不理想都会导致误差[4-5]。

表1 原材料称量偏差限值

2 从生产层面分析称量系统误差产生的原因

(1)原材料质量控制不到位。粗骨料超额的主要原因是质量控制效果不理想,比如河砂含水率较高,聚结现象明显,导致计量超标;如果河砂含水分较少,也会均匀滑下,导致计量准确度大幅度提升。

(2)送料口径过大。配料机出料斗往计量枰入料口径长,必然导致入料提升,使计量结果形成一定误差。例如:某搅拌机3个骨料计量仓无法满足实际生产需求,对骨料计量仓和电气部分进行改造,改造后可满足项目的级配及精度需要。

(3)控制系统功能不强。该系统通过一个出料门调整配料,导致误差增加。

(4)维护保养不到位。如果配料机气缸润滑不良,将造成料斗门闭合速率下调。例如:目前2 台搅拌站由于长时间使用造成机械磨损、卡阻等因素导致传感器不灵敏,导致传感器产生的电信号不能准确地反映实重,使骨料计量不准确。

(5)气路及储气罐设置不合理,供气压力不足影响到气缸开关门,造成计量误差;冬天气温较低,气管内的水蒸气不断凝结,导致管道出现阻碍,或管中气压达不到标准,使系统通行速率降低。

(6)粉料输送螺旋过大。会产生采取额误差,进而导致粉料输送量不符合标准,最终使粉料超过既定界限。

(7)出料口电磁阀功率不符合要求。会对出料口阀开闭速度造成影响,引起出料误差增加。

(8)水称、外加剂称装置没有截流装置,没有储水箱和储料箱,管路直接从泵到称斗,造成称量误差;外加剂计量系统单一,无法对误差进行有效的规避。

(9)生产前系统调零,称斗有余料,生产下盘混凝土未及时清零形成误差。

3 降低拌合站计量误差的技术措施

(1)通过调整算法降低配料误差造成的干扰。混凝土搅拌站在物料配制过程中,当物料输送接近尾声时,运算和速率与时间之间存在关联,提前终止操作,确保物料小于既定数额,余下不足的物料经过误差分析,通过后续的加料实现补偿。一般而言,可通过经验法得到平均值,进而求出准确的落差数值。

(2)避免物料悬浮造成的误差。在对供料系统进行改造的过程中,必须综合分析每个层面的因素,如处理粉料超标问题,不仅需考虑粉料入、出管道的径长,大小子母螺旋的合理配置,同时也需考虑与搅拌机相关联的其他机械产品及系统的匹配问题。

(3)设计配料秤以降低配料称量误差。首先,在搅拌设备系统内,传感器的合理使用十分重要。在配料过程中,通常利用计算机对所有设备进行调控,计算机获取的配料参数的可靠性很大程度取决于接收信号。选择传感器时,不但要分析其准确性,还要考虑与电子秤传感器灵敏度的适配性。其次,称重传感器通常3 套120°平均放在配料称斗中,在生产作业时,由于振动等原因,物料大多数情况下会散乱地分布,进而丧失受力的平衡性,导致收集到的信号存在误差。计量较小的外加剂称量过程中,将秤体的感应值调至既定的测量区间,以此减小误差[6]。

4 提高配料系统精度的生产措施

(1)控制原材质量。提升入场检验的严谨性,并完善入库规范,不合格的原料不允许使用。

(2)改小物料下料口,调整粗精称时间及落差,避免由于基数过小流速过快导致计量偏差。在配料机特定位置增设两边角钢,进而让口径在一定程度上缩减,并通过若干次下料对比,骨料超标比显著降低,其降低的幅度通常为25%。

(3)更换计量更精确的控制系统。某搅拌站操作系统调整为山东临沂欣盟操作系统,其计量方式的特点是粗、精彼此交叉,误差<1%。另外,应用主副门切换模式和点动配料模式。也就是在骨料根据相应配率确保两门一并进料到特定数量时,将副门闭合,留下主门配料,能将剩下骨料少许多次配料完成。另外,也可以增设扣秤作用,也就是在骨料多投入计量称时,根据配率确保将多出的骨料一起放在计量秤内、与下一盘骨料一同计量,以若干方法共同应用,可提高骨料配料的精准度。

(4)加强维护保养。定期对传感器、信号传输通道进行检测,如有损坏及时更换;优化气缸的润滑性能,配置2 个小气缸,对气压进行合理调节。同时,装配润滑油瓶,确保气缸得到全面润滑,使料斗门的开闭更便捷、有效、顺畅。另外,定期对称进行校核,按规范校核到最大量程。

(5)加装气水分离器。将两大气水分离器放置到气管内,滤除空气所含的水分,确保气管管道顺畅、气压符合标准,同时保证系统稳定工作。

(6)机械部分加装子母螺旋。将特定规格的小螺旋装配在粉料大输送螺旋末端,使大小螺旋共同工作。在大螺旋工作过程中,如果存在20 kg 粉料则工作停止,然后将粉料运输到指定的计量秤中。小螺旋的少许精确计量,可以规避其误差的出现。例如:对2 台搅拌机粉称机械部分加装母螺旋,粉料输送由传统的单一螺旋喂料改为精确螺旋(子母螺旋)喂料(图1),通过子螺旋的二次输送配料,大幅提升粉料的配料精度。控制系统采用粗、精配相互配合的计量方式,误差控制在1%以内,可以满足生产精度要求。

(7)更换电磁阀。针对骨料仓偶尔超标现象,对骨料称不灵活的气缸电磁阀和伸缩不灵敏有磨损漏气的气缸进行更换,对卸料补料门加装限位杆且调整到最小,减少称量误差。如:将出料口调节为4V420-09,显著优化出料口门阀开闭的整体速率,降低配料过程产生的误差。

图1 子母螺旋喂料

(8)更换计量系统。外加剂用量控制必须装配专门的精计量设备,先调节外加剂管路,使其转变为小管路,而且可在管路两端装配阀门,以便高效调整外加剂的实际流量,保证流量符合既定标准。

(9)水、外加剂的配料采用大给、小给及点动配料方式(图2),通过储液装置的二次精计量配料,大幅提升水、外加剂的配料精度。控制系统采用外加剂泵送方式上料计量,阀门采用半开方式与角座阀配套使用,误差控制在1%内,项目完成后,基本满足生产要求。但某搅拌站水称计量偶尔会出现5%的中级报警,将水称精配出口处水管变径为小口径后误差基本控制在5%以内。某搅拌站外加剂在角座阀上安装球阀并关小阀门控制流量以达到控制精度的要求。

(10)根据高铁项目对混凝土搅拌站计量精度的要求,为了保证每次计量生产都达到可控制范围,项目部在生产中采取半自动计量+全自动生产方式,发现超差及时人工干预处理,但会影响拌合站生产效率。在生产混凝土过程中,盘盘核对配方,出现误差应及时进行落差调整,将误差控制在允许范围内。

(11)其他应注意的使用条件。搅拌站机械设备使用时除了应该注意以上要点外,还应该注意:给料门的反应灵敏度。自动配料设备不仅电气控制需具有良好的稳定性,而且要求称量的结果可靠,入料门、气路等各方面的动作必须能够良好协调;入料门闭合迅速,同时反复性强,这样能够确保“残留料流”更加稳健。统计数据显示,因为入料门的反应具有一定延后性,或者出现卡阻,往往会导致配料不达标,大概占配料设备故障的50%。其特征是涉及过程复杂、随机性强,一般无法直观检查或鉴别。

图2 大给、小给及点动配料方式

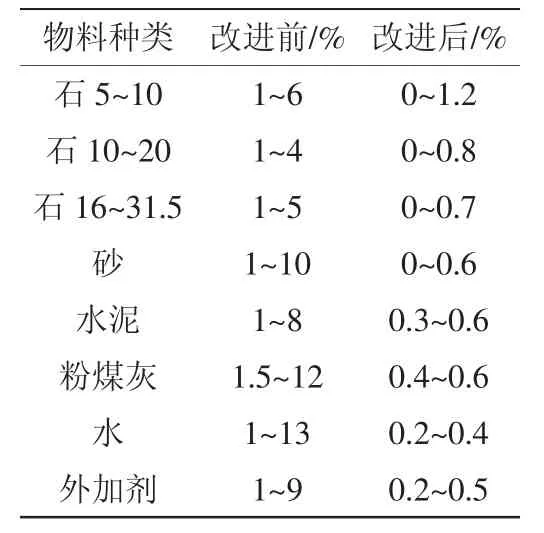

表2 改进前后超差率统计

5 改进效果

改进前后超差率统计(表2)显示,经过各项控制措施改进后,搅拌站配料计量精度得到大幅度提高,能满足铁路项目对设备计量精度的要求。经过一年多的生产,其工作性能可靠、稳定,很少发生计量误差超标报警现象,提高了搅拌站的生产能力和效率。