储罐油气回收送焚烧炉工艺探讨

周建军

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

0 引言

储罐尾气进行回收或销毁是当前国家VOCs 治理大环境下的总体方向,油气回收送焚烧炉是其中主要工艺之一,常见的工艺设计是油气回收气加压汇总后直接送入焚烧炉鼓风机入口处,该设计工艺在实际运行中经常会发生总烃超标情况,一方面存在较大安全隐患,另一方面导致回收装置运行不稳定。以下以某炼化厂实际案例为例,说明问题产生原因并提出工艺改良方案。

1 储罐油气回收送焚烧炉工艺介绍

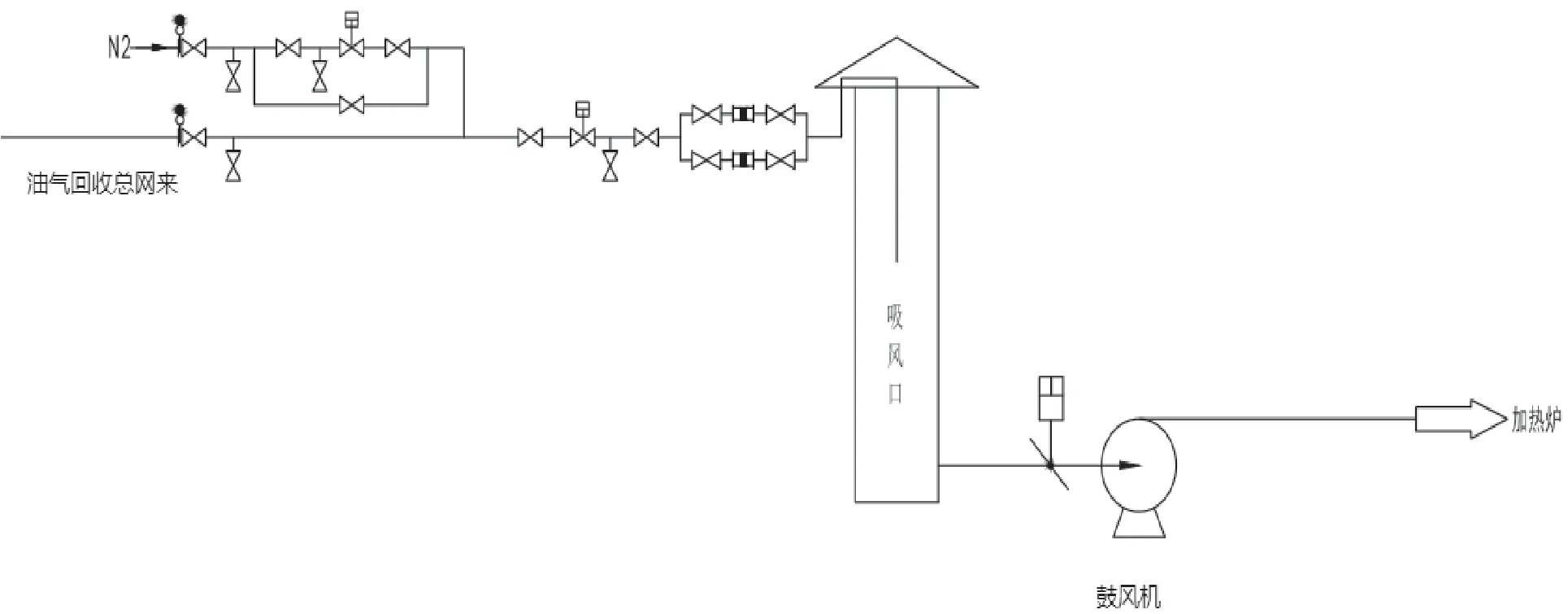

该厂储罐油气回收送焚烧炉原则工艺叙述如下:自罐区每个储罐顶部设置油气回收支管,各支管靠近储罐根部设置截断阀、阻爆轰型阻火器、金属软管、气动切断阀组。各储罐油气支管收集后进油气分液罐再经风机加压后进入油气管网总线,油气管网总线输送至装置加热炉鼓风机入口,由鼓风机输送至加热炉内燃烧。在鼓风机入口前位置设置氮气反吹管线。入炉部分工艺流程如图1。

实际运行中,在油气管网总线上总烃在线检测数据平均在5%~8%左右(体积比下同),高时偶至13%,低时约1%~2%,而设计工艺指标要求总烃<4.5%,超出则启动工艺联锁,进行氮气反吹,由此油气回收系统频繁启停,运行维艰。

2 总烃超标问题分析

在该厂这套油气回收送焚烧炉工艺中,关键性控制指标实际有二个,一个是油气回收管网氧气含量<2%,另一个即是焚烧炉鼓风机入口总烃含量<4.5%。鼓风机入口总烃含量关系到鼓风机入口与空气混合后是否形成爆炸性混合气体,检测数据十分关键。该厂装置鼓风机的排量正常为125000Nm3/hr,共有二台,一开一备,各罐区油气回收总量最高为1600Nm3/hr(以各罐区风机额定量总和计算得到)。以管网平均总烃6%为基准计算,则目前实际储罐油气处理量为:1600×6%=96Nm3/hr,此时装置鼓风机入口可燃气含量为:1600×6%/125000=0.08%,远低于汽油的爆炸下限(约为1.4%)。如果装置鼓风机以60%的最低负荷考虑,则装置鼓风机入口可燃气含量为:1600×6%/75000=0.12%,依然低于汽油的爆炸下限,但接近动火作业可燃气检测合格标准(可燃气含量不超过0.2%),略超出其一半值。

如果以设计工艺控制指标总烃含量<4.5%计算,则设计储罐油气处理量为:

1600×4.5%=72Nm3/hr,此时装置鼓风机入口可燃气含量为:1600×4.5%/125000=0.06%,如果装置鼓风机以60%的最低负荷考虑,则装置鼓风机入口可燃气含量为:1600×4.5%/75000=0.1%,二者仍均远低于汽油的爆炸下限值,但后者已接近动火作业可燃气检测合格标准(可燃气含量不超过0.2%),刚好为其的一半。

二者相比较,我们可以得知,该套系统总管网总烃数据超标的根本原因在于,目前储罐实际尾气产生量已经超过了该套油气回收系统设计的处理量。该套系统以目前的工艺设备配置来说,设计处理量约为72Nm3/hr,而实际储罐尾气产生量约为96Nm3/hr,超出处理能力约33%,强行运行,存在较大安全隐患。

图1 入炉部分工艺流程

3 工艺改良方案

由前述分析可知,油气回收气直接入鼓风机入口工艺设计的局限性在于,其处理能力受限于焚烧炉入口鼓风机的运行能力。设入口鼓风机的排量为A(Nm3/hr),则该套系统的处理能力约为:A×0.6×0.2%(Nm3/hr)(以鼓风机入口处可燃气含量不超过0.2%、鼓风机以60%的最低负荷为基准考虑),超过则在鼓风机入口处形成爆炸性混合气体的风险增大。

为摆脱油气回收系统处理能力受限于装置鼓风机排量的局面,考虑对工艺做如下改良(如图2):将总管网油气与鼓风机分路,增设一个缓冲罐、一个阻火器,直接送入焚烧炉火嘴燃烧,另取消总烃在线监测及联锁,增设炉子熄火切断阀门的联锁。可大大提高油气回收系统的处理能力。

图2 改良后的工艺流程

4 结语

储罐尾气进行回收或焚烧销毁是整个石化行业的大趋势大方向,具体在油气回收入焚烧炉的工艺设计时,一般有两种工艺方向:一种是接入焚烧炉鼓风机入口,另一种是直接接入焚烧炉火嘴燃烧。两种工艺各有优缺,实际选用时需充分考虑系统的处理能力要求,合理进行工艺布局,以免造成后期运行不稳和运行困难。