采用绝热式自燃测试方法分析煤的自燃倾向

肖兵球,王 芹,李冬军,吴抒轶

(湖南三德科技股份有限公司,湖南 长沙 410205)

0 引 言

煤层自燃火灾是影响煤矿安全生产最重要的灾害之一,也是煤矿五大灾害之一[1],不仅造成了煤炭资源的浪费,还威胁着矿井工作人员的生命安全。近年来,随着开采强度的增大,高产高效新技术的不断发展,矿井的不断延伸开拓,通风系统相对复杂化,煤层自燃危险性有明显增大的趋势。同时煤炭在堆放存储时,由于煤与空气中的氧气发生物理及化学作用后产生大量热量,若煤产生热量的速度超过散热的速度时,煤和氧气作用过程所放出的热就会聚集,从而煤炭内部温度缓慢升高,当温度上升至一定范围内时即可自发燃烧。为了避免煤的自燃,煤堆中尽量减少煤的热量产生并尽量加大散热量,此原理也应被应用到所有煤矿、处理、堆砌和煤的运输中。

根据煤的自燃倾向采取分级分类管理和防治,对煤炭安全开采、运输和存储等过程的火灾防治十分重要。煤自燃过程是固相热解与气相燃烧化学反应相结合的过程,使得控制煤自燃过程的传热和传质过程复杂[2]。不同煤样的自燃倾向不同,不同国家和地区在不同时期选用的自燃倾向性测试方法不同,鉴定指标也未有统一的标准。如何测试煤自燃特性目前在国内外有广泛的研究,目前研发方法有交叉点温度法、静态和动态吸氧量法[3-4]、大中型模拟实验法[5,6]以及由Davis和Byrne提出的绝热氧化法。最近数十年里,绝热氧化法被广泛用来研究煤的低温氧化和自燃特性[7]。

基于此种现状,笔者采用绝热式自燃测试仪对煤的自燃倾向性进行测试分析,模拟煤炭自燃的物理过程,记录煤样从40 ℃上升到70 ℃的升温速率(或前30 h的升温速率),测试煤样的自燃特性曲线并分析曲线特征,快速有效地实现煤的自燃倾向鉴别,提供一些绝热式自燃测试方法用以煤的自燃倾向分析并累积相应的经验数据,以期为煤矿现场自燃火灾的防治工作提供参考依据。

1 测定原理

1.1 仪器说明

此次测试设备采用依据南非国家标准(《Adiabatic Spontaneous Combustion Apparatus》SANS 987:2010)开发的绝热式自燃测试仪SDAC1000。

1.2 测试原理

绝热式自燃测试仪主要是对一定量的煤严格模拟自燃的物理过程并测量煤自燃倾向的装置。破碎后的煤被放至反应器内,置放于水浴中,往装有煤样的烧瓶中以一定的速度通氮气,将煤预热到40 ℃后再通一定速度的氧气(与煤样温度保持一致),煤样自然升温(此时水浴中水温与煤样温度保持一致),记录煤样从40 ℃上升到70 ℃的升温速率(或前30 h的升温速率)R70来判断煤的自燃倾向,划分标准如图1所示。

图1 R70划分标准参考Fig.1 R70 division standard reference

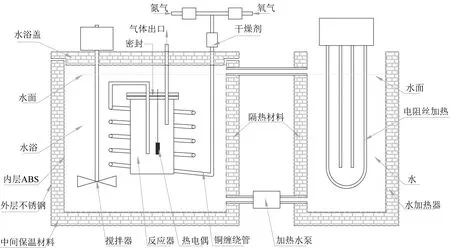

1.3 仪器结构

绝热式自燃测试仪的结构原理如图2所示[8-12]。整个设备主要由带水浴盖的水浴、水加热器、搅拌器、铜缠绕管、反应器、加热水泵、热电偶和控制器等组成。水浴分为内外两层,内层为ABS材质,外层为不锈钢,内外两层中间填充保温材料,水浴内置搅拌器,以便使水浴内水温能保持均匀,控温精度为±0.1 ℃。水加热器中装有电阻丝加热器,能够持续给水浴提供满足温度条件的热水,水浴最大升温速度不低于15 ℃/min。

图2 仪器结构原理图Fig.2 Schematic diagram of instrument structure

反应器结构如图3[10]所示。反应器采用中空绝热形式,为双层不锈钢构造,内外表面光洁防止辐射传热,中间抽真空防止对流传热。内外两层抽真空减少了传导热.反应器内部容积为500 mL,内径为100 mm。气体流量由质量流量控制器控制,最小控制流量能够达到1 mL/min。气路在水浴内缠绕有一段2 m长的铜质导气管,确保进入反应器内的气体在水浴内重复预热,与反应器内煤样的温度差不超过0.1 K[11]。

图3 反应器结构图Fig.3 Reactor structure diagram

2 实验过程

按对3种不同煤样(褐煤、烟煤、无烟煤)进行绝热氧化实验,煤样均采自于采煤工作面。测试的煤样须从新鲜开采、制备且在任何或部分氧化发生之前进行。研究发现,高反应性的煤在氧化后不会发生反应,将从新鲜煤源中取出的样品储存在水或氮气中被认为能足够保留其反应性。单次制样方法:约5 kg样品在最低干燥的情况下破碎到4 mm的。取约1 kg样品在氮气气氛下干燥2.5 h,在同样的气氛下冷却,然后将样品粉碎至0.2 mm并再次干燥。干燥后的样品须立即放入测试用的反应器中。称300 g样品并装入反应器,连接进气管、出气管和温度探头并检查气路的气密性,进气管先向反应器内通入氮气。调节气体流量控制器,使氮气流量为8 mL/min,同时将水浴温度加热至40 ℃状态。在惰性气体环境下将煤样加热至40 ℃,加热时间由煤的初始温度、煤的比热容决定,通常为10 h。当煤的温度达到约40 ℃后(一般设定为39.9 ℃),平衡一段时间后将氮气换为干燥氧气。将氧气流量调节为120 mL/min,同时将水浴的温度控制方式设置为跟踪温度控制方式,使水浴内水的温度始终与反应器内煤样温度保持一致,跟踪煤样的温度,目的是为了更好地绝热煤样并使气体通过气体预热铜管预热而通入反应器中的氧气,最终使进气温度接近反应器中煤样的温度,尽量不使通过反应器的气流带走煤样氧化产生的热量。采取等温跟踪而非差稳跟随,主要为了防止环境温度波动而将环境热量带入煤样中。采取上述措施后,煤样氧化生成的微小热量绝大部分保留在煤样中。其为模拟煤自燃的最理想状态,可反映煤自身的自燃特性。

3 实验数据及计算

3.1 实验数据

采用在上述实验方法和条件下,得到如图4所示的煤样温升曲线。不同煤种绝热氧化实验温升数据见表1。

由图4可知:① 煤样测试分为3个阶段,即预热阶段、平衡阶段和自热阶段。预热时间约为5.5 h,平衡时间约为0.5 h,自热时间约9.5 h,试验从第1天17点15分开始至第2天的5点42分结束,共约15.5 h。实验前水浴温度为27 ℃,反应器温度为20 ℃。② 在自热阶段前30 min平均升温速率为2 ℃/h,最后10 min升温速率约为7.8 ℃/h。平均为3.16 ℃/h。

图4 煤样温升曲线Fig.4 Coal sample temperature rise curve

表1 不同煤种绝热氧化实验温升数据

Table 1 Temperature rise data of adiabatic oxidation test of different coal

第1次测试第2次测试第3次测试第4次测试第5次测试第6次测试第7次测试第8次测试第9次测试第10次测试测试时间4月20日4月22日4月24日4月26日4月27日4月30日5月1日5月2日5月3日5月4日煤样类型无烟煤褐煤烟煤R70/(℃·h-1)0.110.168.258.594.343.894.034.014.204.10

3.2 绝热自燃倾向计算

煤氧化升温过程的热平衡如下:煤样生成热量为煤样散失热量与煤样内能的增量之和。由热平衡方程得出煤样绝热氧化生成热氧化量计算公式为[13]:

Qgen(T)=Qdis(T)+mC(T)K(T)

(1)

式中,Qgen(T)为煤样产热率,W;Qdis(T)为导出绝热反应器的热量,W;m为煤样质量,g。C(T)为煤样热容,J/(g·K);K(T)为绝热氧化过程中煤样的升温速率,K/s。Qdis(T)随温度的变化很小,可视为常数。由于煤的比热容在20 ℃~200 ℃时随温度的变化范围较小,因此在此温度范围内的比热容可视为常数。

煤样向环境的散失总热量Qdis(T)包括氧气流通过反应器内所带着的热量Q1,反应器玻璃夹层内残余气体分子形成的对流换热量Q2,瓶颈处的热传导量Q3,反应器的热传导带走的热量Q4以及辐射散热量Q5。

Qdis(T)=Q1+Q2+Q3+Q4+Q5

(2)

3.2.1氧气流通过反应器带走热量

氧气流通过反应器带走热量的计算公式如下:

Q1=CPρLΔT

(3)

式中,Q1为对流带着热量效率,W;Cp为氧气比热容,J/(g·K);ρ为氧气密度,g/m3;L为流量,m3/s;ΔT为进气出气温度差,K。

氧气在0~200 ℃时比定压热容为Cp=1.006 J/(g·K),氧气密度为ρ=1 325 g/m3,氧气流量为L=120 mL/min=2×10-6m3/s。因为氧气进入反应器前已进行预热,始终使氧气的温度与煤样温度差不超过0.1 ℃,故ΔT= 0.1 K。计算Q1为:Q1=1.006×1 325×2×10-6×0.1=0.27×10-3(W)。

3.2.2反应器双层间残余气体对流传热量

反应器双层间残余气体对流传热量的计算公式如下:

Q2=KAρ(T2-T1)Aφ

(4)

式中,K为系数,W/(m2·K·a);A为气体分子在T2、T1表面总的适应系数;p为气体压力,Pa;T2、T1为热壁、冷壁的温度,K;A为传热面积,m2,此试验所用的反应器可近似为同轴圆筒形状,在T1、T2小于400 K时,氧气的K值为1.172 5×10-4W/(m2·K·a);在常温到200 ℃时,A=0.8;真空度p=100 Pa;T2-T1=0.1 K;A为绝热反应器外表面积。经计算得Aφ=0.016 8 m2,代入数据至式(4)而得如下:

Q2=KAρ(T2-T1)Aφ=1.172 5×10-4×0.8×

100×0.1×0.168=0.016×103(W)

3.2.3通过瓶颈导出的热量

通过瓶颈导出的热量的计算公式如下:

(5)

式中,A1为瓶颈横截面面积,经计算为9.42×10-5m2;λb=0.7 W/(m·K)温差,dT为-0.1 K,瓶颈长dx为0.035 m,代入数据至式(5)而得如下:

3.2.4通过橡胶塞子热传导

若橡胶塞子截面面积为0.000 706 9 m2,橡胶的热传导系数为0.048 W/(m·K),其计算过程如下:

3.2.5辐射散热

高真空绝热容器可不考虑气体辐射热。由于采用同一台设备在同样条件下对3种不同煤样(褐煤、烟煤、无烟煤)进行R70曲线测试,故3种煤样向环境的散失总热量Qdis(T)相同,且计算为:

Qdis(T)=Q1+Q2+Q3+Q4+Q5=

0.27×10-3+0.016×10-3+0.19×10-3+

0.11×10-3=0.59×10-3(W)

对于表1中测试褐煤煤样,升温速度为K(T)=8.42 k/h=2.34×10-3k/s,质量m=300 g,则其煤样生成热量Qgen(T)为:

Qgen(T)h=Qdis(T)+mC(T)K(T)=

0.59×10-3+300×1.2×2.34×10-3=0.84(W)

对于表1中测试烟煤煤样,升温速度为K(T)=4.10 k/h=1.14×10-3k/s,质量m=300 g,则其煤样生成热量Qgen(T)为:

Qgen(T)y=Qdis(T)+mC(T)K(T)=0.59×

10-3+300×1.2×1.14×10-3=0.411(W)

对于表1中测试无烟煤煤样,升温速度为K(T)=0.135 k/h=0.04×10-3k/s,质量m=300 g,则其煤样生成热量Qgen(T)为:

Qgen(T)wy=Qdis(T)+mC(T)K(T)=0.59×

10-3+300×1.2×0.04×10-3=0.014(W)

从上述各煤样生成热可看出,在测试过程中,绝热反应器与外界热量交换量很小,不超过0.59×10-3W,对煤样的自燃倾向测试影响微乎其微。被测试的三种煤样,300 g褐煤在纯氧环境下的自发热功率约为0.84 W,烟煤的自发热功率约为0.41 W,无烟煤的自发热功率约为0.014 W。

4 结 论

(1) 通过采取综合绝热措施,包括反应器、气体预热铜管和跟踪温度控制方式,成功实现了300 g小煤样的煤自然发火实验,使煤样从40 ℃氧化自动升温至70 ℃。

(2) 建立了煤绝热氧化产热速率计算模型,通过实验数据可计算煤在绝热氧化条件下的升温速率和产热速率,并可通过升温速率和产热速率来鉴定煤自燃倾向性的强弱。

(3) 无烟煤和部分烟煤的自燃倾向较低,而褐煤的自燃倾向较高,在煤矿开采时需特别注意褐煤的自燃倾向。