航标类紧固件十字槽发纹问题分析及解决措施

李红进,王伟,汪亦凡,李涛,陈宏科

(1.安徽天航机电有限公司,安徽芜湖 241000; 2.国营芜湖机械厂,安徽芜湖 241000)

2018年11 月,某单位对航标类的紧固件全面执行HB1-218-2011[1]复函要求(显微组织检查,头部非支撑面折叠、发纹及夹杂允许法向最大深度为0.25mm)。当月,送检的两批十字槽螺栓在500倍金相显微镜下同时发现十字槽底部以下超过0.25 mm深处有较为严重的发纹现象,部分已经达到裂纹。同年12月又发现了两批次出现发纹现象,至此M3、M5、M6及M8四种常用规格的十字槽螺栓均发现了此现象。但同样工艺生产的45钢、1Cr17Ni2等强度值较低的材质,并未发现有发纹现象,出现此现象的都是以30CrMnSiA材质加工的螺栓紧固件。为找到产生发纹的确切原因,彻底解决生产问题,进行了相关试验,试验均以M5螺纹规格所对应的十字槽作为标准。

1 技术要求

该航标类紧固件为光杆公差带h8短螺纹十字槽90°沉头螺栓,普通螺纹。原材料为30CrMnSiA,规格为φ18,原材料入厂复验合格后投入生产。材料技术条件为GJB1951-1994,产品技术条件为HB1-134-2002,要求抗拉强度为1080Mpa~1280MPa,显微组织检查技术要求按HB1-218-2011。

2 分析与讨论

2.1 原材料及热处理状态

外部厂家此类十字槽紧固件的加工原材料均为冷拉丝材,即ML30CrMnSiA。丝材冷拉状态按GB/T 5953-1999标准要求强度值:490MPa~735MPa,对应HRC10~15[2]。取自制退火棒材进行了强度测试,强度值:790MPa~810MPa;硬度检测,HRC12~16,将此材料进行退火处理再次测试硬度值,硬度值HRC10~15,说明原材料退火棒材状态已经达到最软状态。取料库ML30CrMnSiA冷拉丝材测量硬度值,硬度值HRC12~15;从外部厂家截取一段ML30CrMnSiA冷拉丝材测量硬度值,硬度值HRC10~15。综合以上对比,说明某厂在用的退火棒材与实际生产加工的冷拉丝材热处理状态相差不多,处于合理范围内,可以判定原材料及热处理状态对发纹的形成并未造成直接影响。

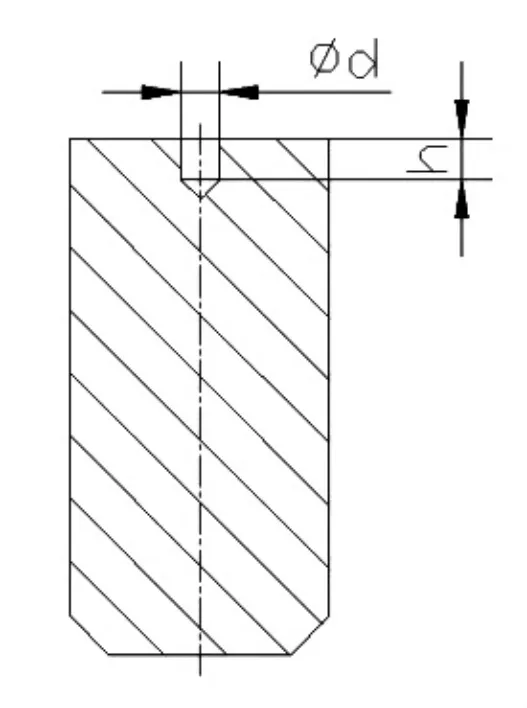

2.2 十字槽预冲孔大小

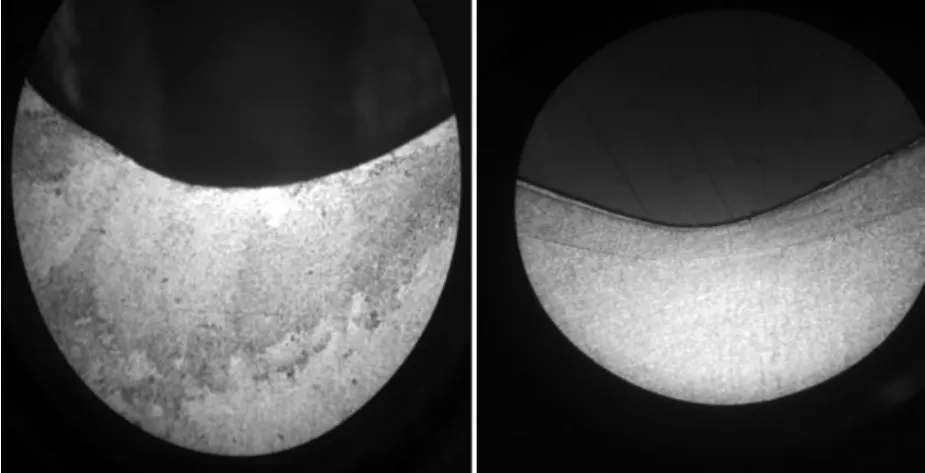

某厂由于采用棒料车削加工,为保证十字槽位置的准确性,在每个半成品端头会加工一个预冲孔见图1,此预冲孔一方面保证十字槽位置的准确性,另一方面保证冲制十字槽时,有较少的材料外挤,确保外径尺寸符合要求。与外部厂家采用丝材的镦制加工工艺相比较,最大的差异在于镦制加工的十字槽是通过冲头硬挤压成型,并没有预冲孔。所以从预冲孔孔径Φd及深度h两个方面来进行试验验证。制备多组试样,预冲孔的大小分别为:无预冲孔、Φ1×1、Φ1×2、Φ1×3、Φ2×1、Φ2×2、Φ2×3及Φ3×1、Φ3×2、Φ3×3。通过多批次对比试验发现,预冲孔的孔径Φd大小未发现对发纹有直接影响;预冲孔深度h影响较为严重。从图2的金相图可以发现预冲孔越深,底部发纹或裂纹形成的会越明显,分析认为:预冲孔加工过深,在冲头冲击力下,沿最底端周边直接拉裂或形成微小发纹,相当于涨裂。此类裂纹和发纹均都从表面延伸到内部,并且随着深度h的增加,发纹的长度有所增加,如图2所示。图2所表示在500倍金相显微镜下,预冲孔深度h分别为无预冲孔、1 mm、2 mm和3 mm后形成的发纹或裂纹。

图1 预冲孔大小及深度示意图

图2 不同预冲孔深度500倍金相图

2.3 压力机床速度

考虑到十字槽为小而深的塑形变形而形成,成型速度对金属流动变形的影响较大。理论上降低速度是有利于材料塑形流动的,速度过快,材料的内部流动来不及进行,就会被冲压力直接撕裂,在持续的压力下,撕断的金属层被叠加,最终形成内部发纹。结合预冲孔深度对发纹的影响程度,此次对比试验预冲孔深度选择为零,即不加工预冲孔。在压力机床电机转速分别为400 r/min 和800 r/min条件下进行冲制,对加工而成的十字槽进行制备金相试样。经试验对比发现,压力机床的转速对发纹的形成是有着直接影响的。400r/min转速下,机床冲制时速度较低,并未形成发纹,800r/min速度下,机床冲制速度明显加快,并且在试样内部中发现了发纹现象,如图3所示。

图3 压力机床转速400 r/min(左)和800 r/min(右)时的金相图

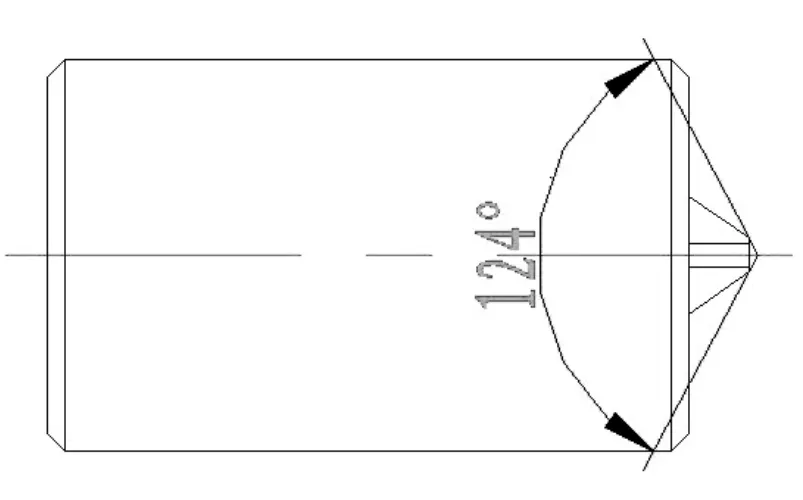

2.4 十字槽冲头模具

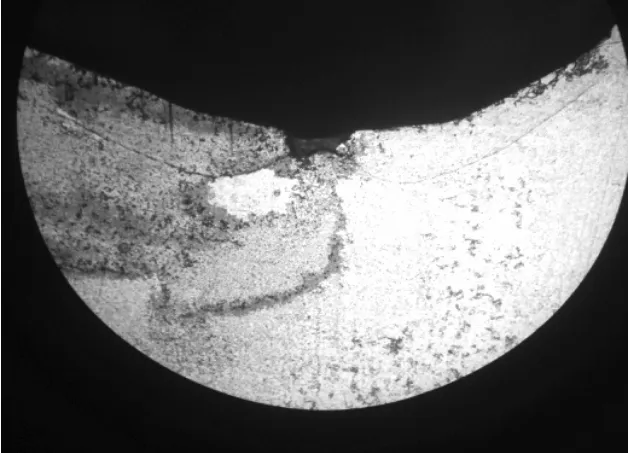

通过对外部厂家十字槽紧固件及自制件对比发现,自制槽型底部角度较小,通过测量,角度值约为119°,未到达HB 7369-2002[3]中规定的124°标准规定,如图4所示。角度的变小,可能会导致两个问题:①沿着冲头轴向分力过大,法向分力过小,这就可能会导致金属向下流动容易,向四周流动困难,加之成形速度较快,导致金属流动层撕裂;②角度变小,头部变尖锐,冲制时,底部容易出现尖点现象,尖点在冲压力作用下进一步扩大,进而引起裂纹或发纹,如图5所示。

图4 标准十字槽冲头角度尺寸

图5 底部有尖点时的金相图

3 工艺优化

通过以上几点对比试验和分析,基本确定了此类发纹或裂纹的形成原理。再结合实际生产需要,从以下几个方面做出改进优化,进行试制和小批量生产,此类问题未再出现。

3.1 预冲孔

取消冲十字槽之前的预冲孔,改进后的预冲孔按Φ2.0×0.5加工,并且呈124°的锥形。此孔的目的只为导正,保证十字槽在零件的中央部位,避免因压力机床震动导致的零件晃动而使位置偏离,造成零件报废。此外124°锥形设计是保证锥面能够与冲头锥面贴合,使受力均匀,避免在十字槽底部产生尖点现象。

3.2 压力机床速度

在加工效率和产品质量上,优先保证产品质量。因此实际生产上控制压力机床速度,要求压力机床电机转速标准为400 r/min,再遇到较大十字槽时,可适当增加速度,但最高速度不超过500 r/min,并且加工首件时需要进行金相检查,确保十字槽底无发纹现象。

3.3 冲头模具

对冲头模具进行重新订购,严格按标准进行入厂复检。验收后进行小批量试制,验证情况符合预期,槽型底部角度符合标准要求,底部无明显尖点,金相图显示无发纹现象。

4 结论

本文针对航标类紧固件的十字槽底部发纹问题,从原材料、预冲孔大小、压力机床速度以及冲压模具等方面对发纹形成原因进行逐项分析,并从预冲孔、压力机床速度及冲头模具提出解决措施,通过工艺试验,解决了此类问题。生产过程中的影响因素较多,需要对每一个可能因素进行试验及分析,找到每一个可能导致发纹产生的原因,只有这样才能够在生产过程中采取控制措施,彻底解决问题,提高产品质量。