插电式混合动力车辆冷却系统模拟新方法

【印度】 M.VARMA P.DANAPALAN S.KUMAR

0 前言

随着社会各界对降低车辆燃油耗和改变车辆排放方式的关注度持续增加,由燃料电池或电能提供动力的混合动力车辆的开发被提上日程。混合动力电动车辆作为传统车辆与纯电动车辆之间的桥梁,具有多种组合方式,如串联式、并联式和混联式。插电式混合动力车辆(PHEV)是混合动力汽车的1个细分种类,在无需内燃机辅助的条件下,仅利用可充电式电池组驱动电动机就可驱动车辆。内燃机还存在于PHEV 中,在电池电量完全耗尽时用于驱动车辆。辅助任务需要采用的电池组和额外电子元器件必须布设在有限的车辆空间内。这些零部件的布置不能与发动机距离过近,这是因为其工作温度低于发动机的工作温度。由于这些零部件能够产生大量的热量,因此将其作为1个紧凑的热源需要专门设计冷却系统对其进行主动冷却。

Park等[1]开展了基于混合动力电动车辆冷却系统的热分析,并研究了附加硬件对冷却系统性能的影响。他指出了有关冷却模块位置和尺寸变化的一些问题。Mehmoud等[2]分析了气体回路、冷却液回路、机油回路和发动机结构,以及这些回路/组件在车辆驾驶条件下的相互作用。该系统能准确预测发动机热流、发动机组件温度、不同位置的机油温度、冷却回路中每个组件的冷却液温度、燃烧导致的放热、机械摩擦导致的放热、燃油耗、氮氧化物(NOx)排放、功率、平均有效压力等参数。Gu等[3]根据一维流动和传热理论建立了1个发动机冷却系统模型,并利用试验数据对其进行了验证。Kim 等[4]讨论了能缩短发动机预热时间从而降低燃油耗和发动机排放的主动冷却控制策略。Masjuki等[5]比较了加压空气与散热器风扇产生气流的空气流动方式,讨论了车辆在熄火后延长散热器风扇和冷却液泵工作时间对系统的影响,还讨论了采用电动泵取代机械泵的方案。试验结果显示,加压空气比带冷却风扇的气流具有更强的散热能力。Nessim 等[6]讨论了1套先进的热管理系统并介绍了该系统相对于传统冷却系统的优势。Bassett等[7]介绍了基于增程式混合动力电动车辆(REEV)演示验证PHEV 样车研究,提出了1个经过改造的冷却系统,并介绍了REEV 演示验证样车冷却回路特性的初始测量结果。Weustenfeld等[8]介绍了旨在传递组件间热量的热管理策略,阐述了在冬季与夏季环境下的模拟结果。该策略最多可识别出14种有效工作模式,并通过计算每一种工作模式的总有效时间来划分重要度等级。Pathuri等[9]进行了针对系统性能评价的发动机冷却模拟,还尝试了不同的散热器风扇设计以预测空气流量。Hung等[10]通过评价新型混合流动比(HFR)和性能指标单位散热率(SHD),从而提高系统效率和降低能耗。其中,混合热管理系统通过比例阀、电控风扇和冷却液泵以实现对温度的控制。

根据车辆热系统一维模拟的文献检索可知,PHEV 根据冷却系统模拟方面的内容还是空白。当前研究侧重模拟具有3种冷却回路(分别基于各自工作温度)的PHEV冷却系统。研究人员利用Flo MASTER®软件,采用一维模拟方法对冷却回路进行了模拟。

1 车辆冷却系统

对于以内燃机作为主要驱动力的传统车辆,其冷却回路由散热器和加热器组成,部分车型带有发动机机油冷却器(EOC)。针对该研究中的PHEV,在其回路中添加了1个电动冷却液加热器,用作车辆在电池耗尽模式下运行时的热源。当发动机处于停机状态时,负责驱动冷却系统中冷却液流动的主机械泵同样也会停止工作,因此需要采用1个电辅助泵驱动冷却液流动。PHEV 冷却液流动的高温回路、电池回路及低温回路结构示意图见图1和图2。该冷却系统还具有带前置(FHTR)和后置加热器(RHTR)的双空调系统。

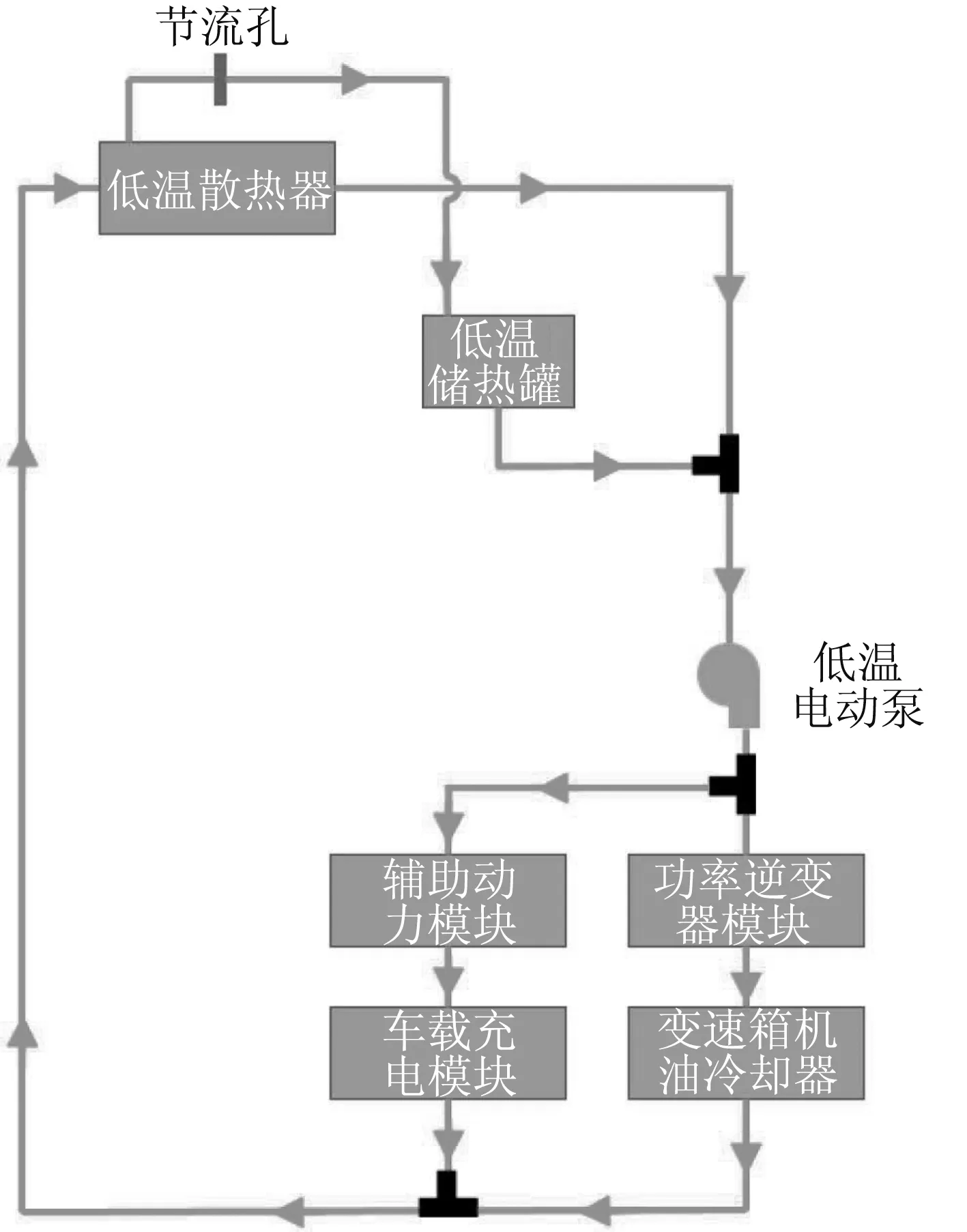

图2 低温回路结构示意图

采用独立电池回路使电池在所有条件下保持在-3~32°C的温度范围内。该回路具有根据驾驶条件和环境条件加热和冷却电池的能力。电池回路中的冷却器会吸收电池组在工作过程中产生的热量。此外,在低温环境条件下,需要对电池进行加热,这是因为必须保证电池在指定的温度范围内高效运行。基于这个目的,在高温回路加热冷却液的辅助下,采用回路间换热器(ILHEX)对电池回路中的冷却液进行加热。在电池回路中采用大容量电动泵以维持整个回路所需的流量。

针对不同的目的,如电池充电、将电池产生的功率转化成驱动辅助电气组件的电能,以及将电池直流(DC)电源转化成用于驱动电机的交流(AC)电源,PHEV 需要采用不同的电子元器件。之所以采用独立低温回路冷却组件,是因为其温度范围与电池和发动机的不同。这些电子元器件在低温回路中产生的热量通过低温散热器散发到环境中。

每一个回路都安装了独立的储热罐用于调节冷却系统内冷却液的膨胀或收缩。在高温、低温和电池回路中采用配比50:50的乙二醇-水溶液作为冷却液,在高温回路中采用2个三通阀引导冷却液根据要求流向特定方向。

2 模拟方法

在Flo MASTER®环境中利用标准库组件模拟了由回路间换热器连接的高温和电池冷却液回路。利用换热器库中的“换热器-散热器”组件模拟了高温散热器。采用“换热器-加热组件”模拟了诸如发动机机油冷却器、前置加热器、后置加热器和回路间换热器等其他换热器。由于未考虑其他流体的传热,仅模拟了这些换热器中的冷却液流量。因此,假设其他流体的流量均为零。其他流体模拟采用的是零流量源和连接在换热器组件非冷却液端的零测量压力源。仅在回路间换热器情况下需要对2类流体都进行模拟,因为在该情况下冷却液是从高温和电池回路分别流出的。对于电动冷却液加热器(ECH)和电池组等其他组件,分别采用“换热器-加热器-冷却器”和“热桥”组件。之所以选择该换热器,是因为冷却液是流经这些组件并吸收组件产生热量的唯一流体。所有换热器的性能数据均来自于供应商提供的数据。

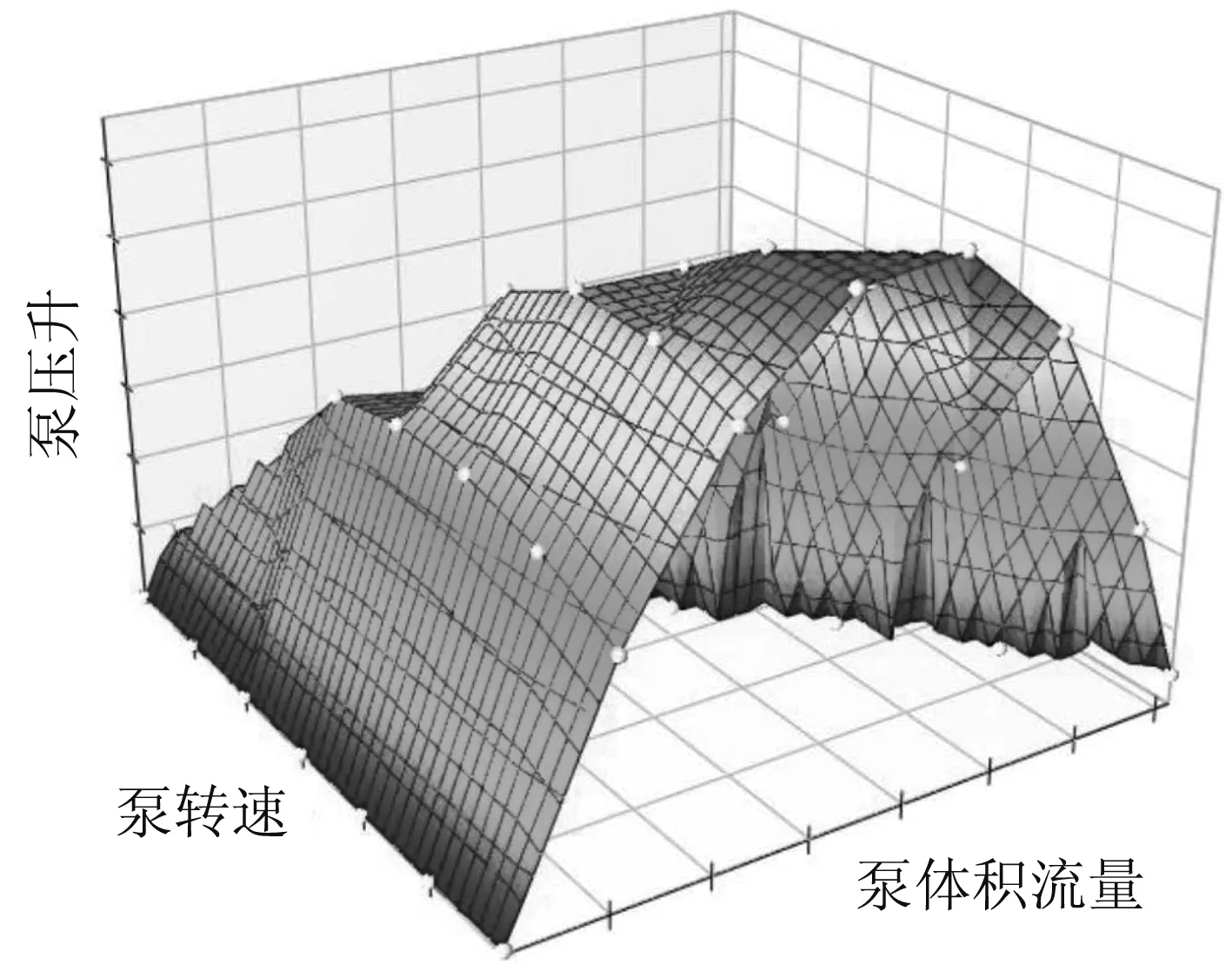

为获得全开、部分打开和全关条件下冷却液温度对节温器升程的影响,采用截止阀、量规和逻辑控制器在Flo MASTER®环境中对节温器进行了模拟。创建了1个定制泵组件并用于模拟高温回路的离心式机械泵。诸如高温辅助泵、电池回路泵和低温回路泵等电动泵采用定制表面泵模拟。输入这些泵的性能数据以2种表面泵形式存在,即“泵转速-泵流量-泵压升”和“泵转速-泵流量-泵效率”。这些定制表面泵模拟分别如图3和图4所示。

图3 “泵转速-泵流量-泵压升”表面泵模拟

采用Flo MASTER®库中的管道、弯头、转换导管和连接组件模拟冷却系统所需的所有管件。采用“三孔二位方向控制阀(DCV)”组件模拟三通阀,采用“阀-简单校验组件”模拟止回阀,且所有阀的性能输入数据均来自于相应的供应商试验数据。将冷却液储存器连接到每一个回路(高温回路和电池回路)中用于模拟冷却系统中采用的储热罐,目的是在系统运行过程中存储过量冷却液或提供少量冷却液。高温和电池冷却系统回路模型如图5所示。

图4 “泵转速-泵流量-泵效率”表面泵模拟

采用与高温和电池冷却液回路相同的方式模拟用于保持PHEV 中功率电子元器件温度的低温冷却液回路。分别采用“换热器-散热器”、“换热器-热桥”和“热桥”组件模拟低温散热器、变速箱机油冷却器(TOC)和车载充电模块(OBCM)。采用“换热器-加热器-冷却器”模拟功率逆变器模块(PIM)和辅助动力模块(APM)换热器。采用冷却液储存器模拟冷却系统中的储热罐。低温冷却系统模型如图6所示。

图5 高温和电池冷却系统Flo MASTER®模型

3 试验结果

3.1 稳态结果

图6 低温冷却系统Flo MASTER®模型

对于稳态模拟,所需的边界条件包括网络中采用的所有泵的转速及与特定温度相对应的冷却液储存器中冷却液的温度和压力值。在25℃的环境温度下,针对3个回路中的所有组件进行了试验台试验。根据试验条件对所有3个回路进行了稳态模拟。高温机械泵转速根据试验台试验采用的发动机转速发生变化。高温回路辅助泵和电池回路泵以恒定转速运转,分别为5 500 r/min和6 000 r/min。得到的高温组件流量与试验数据的比较结果表明,除发动机机油冷却器外,在高泵转速下的模拟结果与试验数据关联性良好。图7所示为发动机机油冷却器、前置加热器和后置加热器等高温回路组件的冷却液流量比较结果。

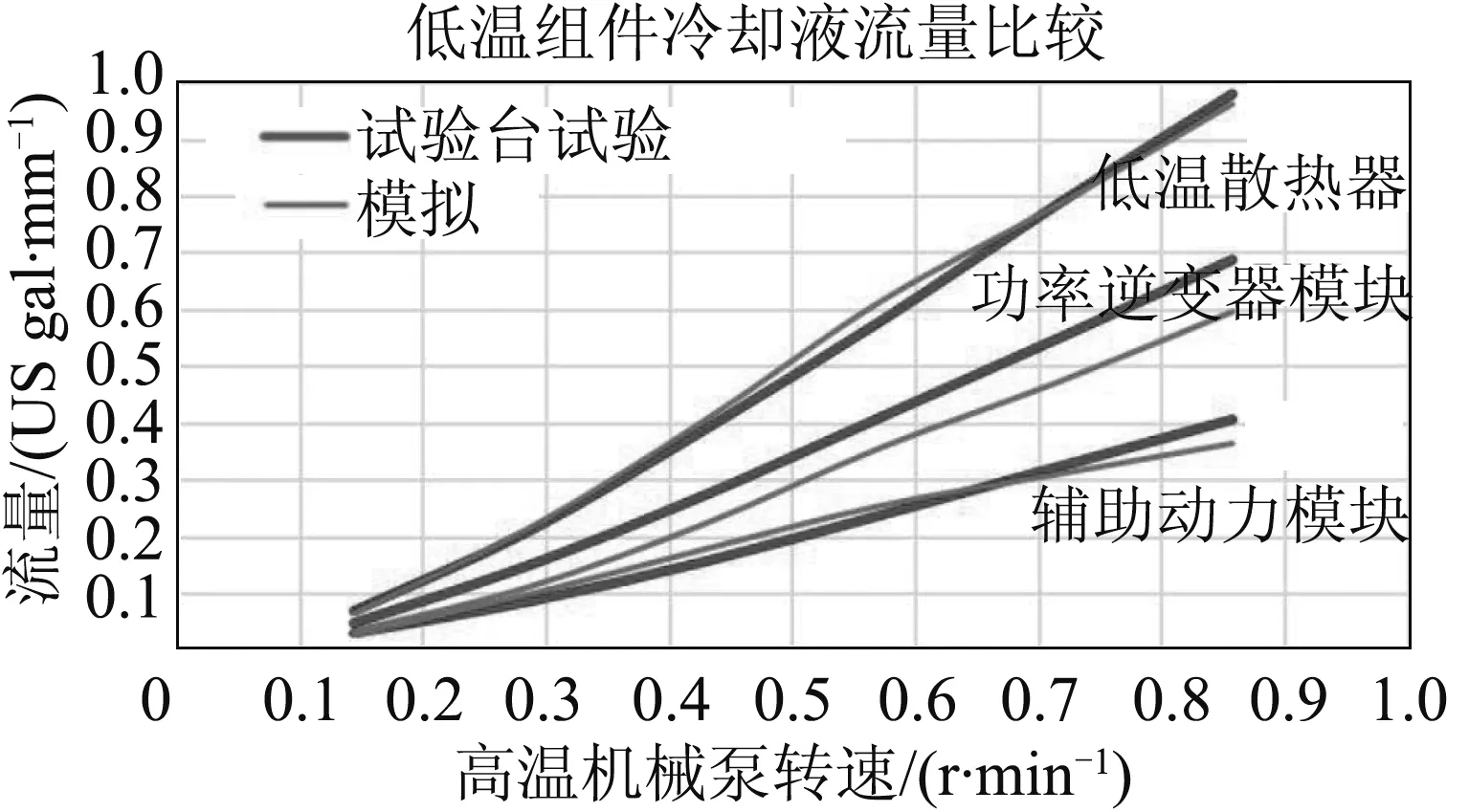

对于低温回路模拟,为获得电子元器件的冷却液流量值,低温电动泵的转速是不断变化的。研究人员比较了低温散热器、辅助动力模块和功率逆变器模块的冷却液流量试验值和模拟结果,偏差在10%以内。低温散热器、辅助动力模块和功率逆变器模块组件冷却液流量的试验和模拟结果比较见图8。

图8 低温回路组件冷却液流量的试验与模拟结果比较

3.2 瞬态结果

对于传热瞬态模拟,诸如泵转速和换热器出口处的冷却液温度等边界条件被指定为相对时间的独立变量。瞬态模拟未考虑二次流换热对冷却液流量的影响。研究人员在不同的环境温度下进行了车辆试验。根据环境温度考虑了3种试验,即高环境温度、中等环境温度和低环境温度。针对瞬态验证,采用不同驾驶循环表征不同环境条件(低温、中等温度和高温)下冷却系统的工作能力。不同的驾驶循环针对相应的组件具有不同的冷却液流量目标。本研究针对所提出的设计目标进行了试验验证,并根据相应的试验条件对冷却液网络模型进行了模拟。

3.2.1 高环境温度驾驶循环

驾驶循环采用110℉的环境温度,模拟的是高环境温度条件。在试验循环过程中的发动机转速和车速的变化如图9所示。

图9 高环境温度驾驶循环过程中发动机转速和车速的变化

①为了符合原著本意,本文仍沿用原著中的非法定单位——编注。

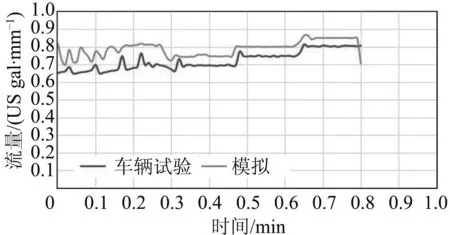

图10至图13所示为PHEV 组件瞬态冷却液流量模拟结果与试验数据的比较情况。电动冷却液加热器、辅助动力模块和功率逆变器模块的冷却液流量结果与车辆试验数据一致。电池回路的冷却液流量与试验结果的偏差较大。

图10 高环境温度驾驶循环电动冷却液加热器冷却液流量试验与模拟结果比较

图11 高环境温度驾驶循环辅助动力模块冷却液流量试验与模拟结果比较

图12 高环境温度驾驶循环电池组冷却液流量试验与模拟结果比较

3.2.2 中等环境温度驾驶循环

在80°F的环境温度条件下进行了中等环境温度驾驶循环模拟。试验循环过程中发动机转速和车速的变化如图14所示。将电动冷却液加热器、辅助动力模块和功率逆变器模块的冷却液流量结果与车辆试验数据进行了比较,结果比较情况如图15~图17所示。

结果表明,这些组件的冷却液流量与中等环境温度驾驶循环条件下的车辆试验数据一致。

图13 高环境温度驾驶循环功率逆变器模块冷却液流量试验与模拟结果比较

图14 中等环境温度驾驶循环发动机转速和车速的变化

图15 中等环境温度驾驶循环电动冷却液加热器冷却液流量试验与模拟结果比较

图16 中等环境温度驾驶循环辅助动力模块冷却液流量试验与模拟结果比较

3.2.3 低环境温度驾驶循环

图17 中等环境温度驾驶循环功率逆变器模块冷却液流量试验与模拟结果比较

该循环的环境温度约为20°F。采用该试验模拟低环境温度条件下的车辆运行情况。采用低环境温度驾驶循环的目的是测试冷却系统设计是否能在较低温度下为相应的组件提供所需的最小冷却液流量,这是因为低环境温度下冷却液的黏度相对较大。在低环境温度驾驶循环中尝试模拟冷态环境中的车辆运行情况。图18所示为车速和发动机转速随驾驶循环时间的变化情况。

图18 低环境温度驾驶循环车速和发动机转速随驾驶循环时间的变化

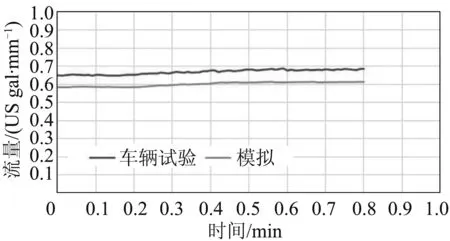

图19~图21所示为PHEV 组件瞬态冷却液流量模拟结果与试验数据的比较情况。在低环境温度驾驶循环中,电动冷却液加热器、辅助动力模块和功率逆变器模块的冷却液流量结果与车辆试验数据一致。在中等和低环境温度试验中,由于未采用电池组驱动电机,因此,流经电池回路的冷却液流量为0。

图19 低环境温度驾驶循环电动冷却液加热器冷却液流量试验与模拟结果比较

图20 低环境温度驾驶循环辅助动力模块冷却液流量试验与模拟结果比较

图21 低环境温度驾驶循环功率逆变器模块冷却液流量试验与模拟结果比较

4 结论

通过对PHEV 车辆冷却系统的模拟,介绍了PHEV 冷却系统的模拟方法。采用试验台和车辆级试验验证了一维模型。结果显示,所有环境温度条件下的模拟结果与车辆试验结果关联性良好。对冷却系统进行了高温回路发动机机油冷却器、前置加热器和后置加热器,以及低温回路散热器、功率逆变器模块和辅助动力模块的稳态关联性研究。针对高环境温度、中等环境温度和低环境温度驾驶循环,进行了电池、辅助动力模块、功率逆变器模块和电动冷却液加热器的瞬态分析关联性研究。根据该试验方法可以开发1套模拟其他PHEV 车辆冷却系统的标准操作程序,可使PHEV 实现高效运行且具有良好的冷却液流量平衡。在概念设计的早期阶段实施这些模拟有助于研发人员根据流量分布和流量平衡进行快速决策。此外,该模拟设计还有助于在折中处理过程中通过改变管件实现紧凑结构设计。