基于LabVIEW的MOOG控制系统数据处理软件设计

王 岑,陈 锴,杜 莉

(成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

对于飞机结构静强度试验而言,加载控制系统是试验载荷施加的重要组成部分。目前针对航空结构静力试验加载控制系统主要以MOOG公司的SmarTest试验系统为主,该加载控制系统已充分应用于飞机整机及部件的结构静强度试验加载控制中[1]。当前MOOG控制系统输出的加载数据不具有便捷的阅读性,主要原因包含三点:1)所有加载输出数据主要以科学记数法来表示数值大小,阅读性较差;2)输出原始数据中不仅包含了试验过程中所用载荷加载通道的数据,还包含了大量的非加载点的无效通道数据,为此增加了试验人员对加载数据处理的分析难度;3)试验加载控制过程曲线数据为xls格式文件,MOOG系统自带的数据工具只提供了最简单的曲线显示功能,对试验过程数据的分析增加了困难。为解决上述问题本文将利用LabVIEW平台提出一种能自动对原始加载数据进行批量处理的软件设计原理及数据处理方法,该软件设计方法能实现对加载控制数据的数据格式转换、无效数据的剔除、试验加载通道过程数据的可视化显示及通道的相对误差计算。该设计方法将大幅降低试验人员处理数据难度的同时缩短了试验数据处理周期,不仅提高了试验人员处理数据的工作效率,还减少了人工操作的出错率。

1 数据处理过程

1.1 MOOG加载控制数据

MOOG控制系统的加载控制数据分为两种类型:第一种为试验加载过程的连续数据,该数据可根据试验人员的需求可设置采样频率及采样时间;第二类为单点采样数据,该数据记录了试验载荷谱逐级的末端数据。在静强度试验结束后,MOOG控制系统会在当前试验配置目录下自动生成以日期时间为名称的csv格式的加载数据,具体输出格式如图1所示,其中Condition_Nr表示为试验载荷值状态(通道表示为载荷加载级数),CH_i_CMD表示为第i个加载控制通道的命令值,CH_i_FB_A表示为第i个加载控制通道力传感器A口反馈数据,CH_i_FB_P表示为第i个加载控制通道位移传感器反馈数据。

图1 MOOG输出的单点CSV格式数据

该MOOG加载数据主要记录了加载试验过程中载荷施加的逐级数据信息,数据格式以日期、时间、加载级数和加载测试通道的顺序为列依次排序,加载数据列数是以试验配置所使用的加载通道多少决定,而加载数据的行数取决于试验的加载级数,因此对不同试验工况下的加载数据量大小也不相同,且MOOG加载数据输出中不仅涵盖了试验加载通道的力、位移数据,也含有闲置通道的无效数据,试验结束后试验人员需人工筛选出有效数据,进行数据处理。在试验工况较多,数据量较大的情况下,常规的数据处理方法可能增加错误发生的几率,给试验数据处理分析带来了困难。

1.2 数据处理方法

针对MOOG加载控制数据阅读性较差等问题,人工手动方式处理数据主要按照以下步骤分别对数据进行处理工作。1)查找试验所用使用的加载控制通道;2)筛选出加载控制通道命令、力反馈、位移反馈数据;3)删除闲置通道的无效数据;4)对有效的加载数据转换为常用格式;5)计算各加载通道的相对误差;6)整合排列加载数据格式;7)输出加载控制数据报告。

在试验结束后MOOG系统会自动生成当前试验的加载控制数据,对数据处理时先选择所需处理的试验csv格式文件数据,打开数据文件依次选中试验所使用的控制通道数据(包括通道的命令、力反馈或位移反馈),并删除其他多余通道的无效数据。由于MOOG控制系统输出的加载数据,数值显示方式为科学记数阅读性较差,为此需把所有有效数据转换为十进制数字显示。加载通道的相对误差是指加载通道在设计载荷下的命令与反馈之间的差值,计算公式见式(1)。在分别完成试验加载通道的相对误差计算结束后,重新对所有数据进行整合排序,最后以完整的报告格式输出试验加载数据[2]。

(1)

2 软件设计过程

2.1 软件需求及功能

该数据处理软件主要针对MOOG控制系统数据进行二次处理,能提供方便易于操作的人机交互界面,实现对控制数据的自动化处理,减少人工处理的繁琐过程。

功能要求:1)能方便快捷地读取MOOG原始加载控制数据;2)对加载控制数据进行格式转换;3)根据设定自动剔除原始试验数据中的无效数据;4)实现加载控制通道相对误差的自动计算;5)对试验过程中的超差通道数据标记提醒;6)实现加载通道数据的可视化显示;7)加载控制数据报告的自动生成。

2.2 开发软件介绍

本软件程序运用LabVIEW编程语言作为软件的开发平台,LabVIEW是美国国家仪器公司(NI)开发的一种图形化编程语言,又被称为“G语言”,被广泛应用于航空、航天、电子、机械、测量等领域[3]。LabVIEW运用了一种图形化的编程语言来实现程序的开发,一个软件vi可分为前面板设计和程序框图设计两大部分,前面板是人机交互设计界面,可添加输入、输出按键、图形和表格等显示控件。程序界面是基于面向对象的人机交互界面开发,内置有丰富的库函数、控制结构和常量等功能模块,可实现数据在前面板与程序框图之间的数据交换[4]。本文将主要介绍运用LabVIEW平台来设计与开发针对MOOG控制系统数据处理软件,从而实现对数据的自动化处理,来降低人为操作带来的出错率。

2.3 软件总体构成

系统软件对MOOG控制系统数据处理主要分为三部分模块设计:1)试验加载数据的读取,该模块主要实现对MOOG加载控制数据的数据读取,同时把读取的数据转换成常规的十进制数据格式。2)数据处理模块,该模块主要包含5个功能:(1)试验加载通道的筛选;(2)加载通道的误差计算;(3)超差通道误差提醒;(4)加载过程曲线显示,通过读取试验加载过程数据绘制加载曲线,实现数据的可视化显示;(5)数据整合排版。3)数据报告模块可实现对处理后的加载数据报告的输出管理。软件功能模块见图2。

图2 软件功能模块

启动MOOG控制数据处理软件后,首先指定数据文件存放的路径及名称,软件先通过电子表格读取vi,实现对MOOG数据的识别读取。再下拉列表框中设置试验所使用加载控制通道的命令和反馈,软件将根据试验人员选择的试验通道信息,从MOOG控制数据中筛选出试验通道信息,格式转换生成新的加载控制数据表格。此时软件自动计算各加载控制通道的相对误差,并判断误差是否超差。同时试验人员可通过波形图vi选择相应控制通道绘制试验曲线,观测试验加载过程。最后试验人员可输出试验加载曲线图片和加载数据,形成试验控制加载数据报告,软件数据处理流程图见图3。

图3 程序流程图

2.4 软件界面设计

MOOG数据处理软件操作界面如图4所示。软件主界面采用一个选项卡控件,建立3个功能选项卡,分别设置为“MOOG加载控制数据”、“数据处理”、“曲线显示”。选项卡界面内包括路径读取、列表框、表格、波形图等人机交互输入显示控件。软件前面板可分为三部分:

第一部分为数据设置区域,需通过文件路径选择按键指定需处理数据文件的位置信息。选择通道列表框需添加所要处理的试验加载通道数据信息(包括通道命令、力反馈、位移反馈)[5-6]。

第二部分为数据报告界面,界面由表格显示控件构成,将显示计算汇总后各通道命令反馈及误差值,形成加载数据报告。

第三部分为曲线显示模块,可根据试验人员设置需要显示的试验通道加载过程曲线数据(包括通道命令、反馈数据)。

图4 软件操作界面

2.5 软件程序设计

程序软件设计主要分为5部分:

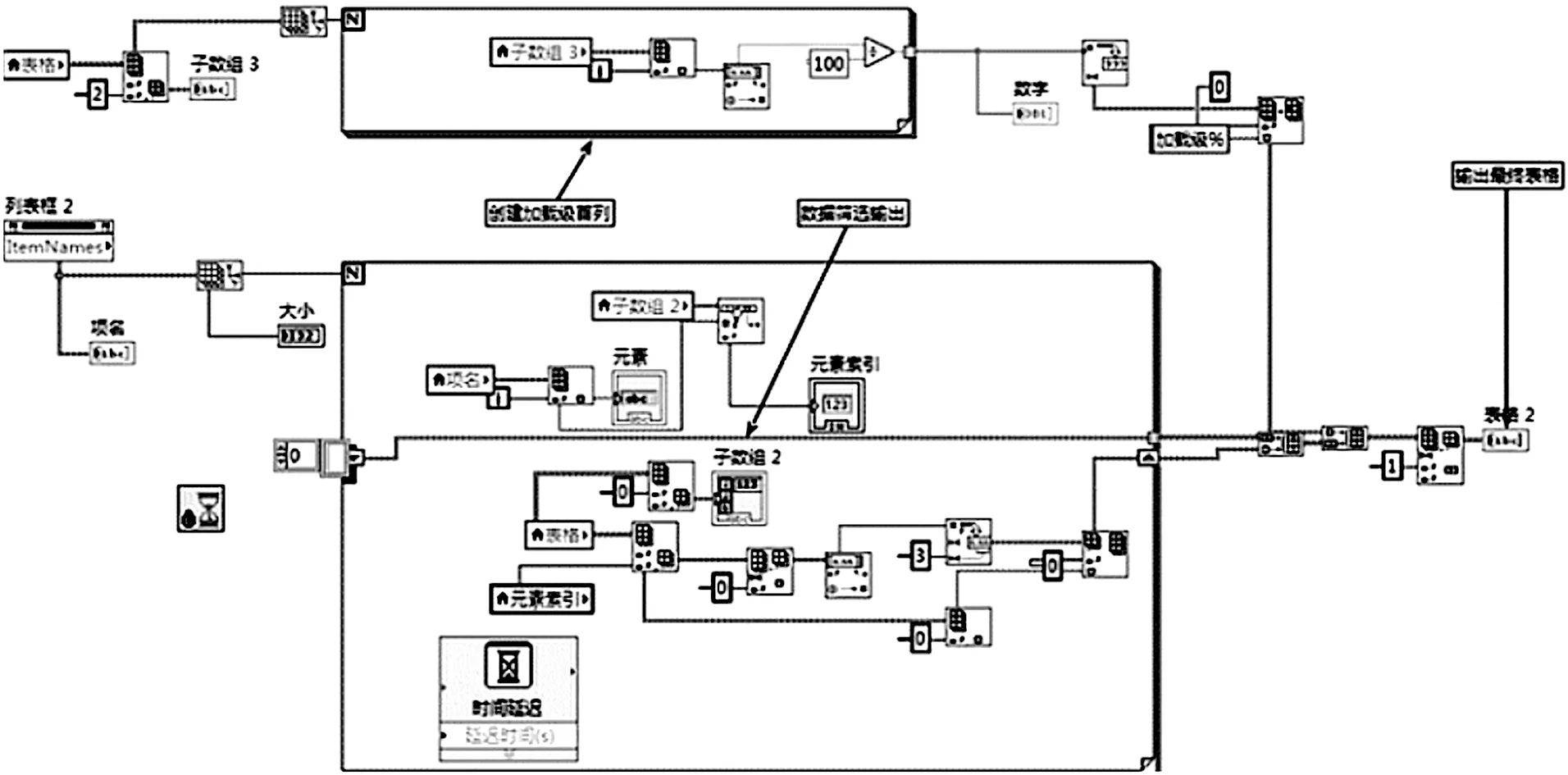

第一部分为MOOG控制数据读取功能,MOOG控制系统自生成的单点测试数据格式为csv,运用读取电子表格vi可实现对数据的读取,读取电子表格vi需添加路径控件,并设置格式为“%,3f”及分隔符为“,”。通过一位数组索引及数组删除函数,提取出表格数据中全部通道名称信息,并复制至通道列表框控件中[7-8]。程序框图见图5。

图5 MOOG数据读取部分程序框图

第二部分为加载通道筛选部分,程序框图如图6所示。程序框图中分别放置两个列表框控件并设置为通道列表信息和选择通道信息。在第一部分程序中会将所有MOOG控制数据的通道信息(包含命令、力反馈、位移反馈等试验通道信息)显示在通道列表信息框中。试验人员只需将所需要处理的通道信息拖拽至选择通道信息列表框内即可。程序首先判断出所要处理的通道信息数量,依次从MOOG控制数据中提取出所需处理的通道数据。由于MOOG加载控制数据加载级“Condition_Nr”数据未以常用的百分比显示,则需对加载级数进行数据格式转换,转换成加载百分比显示格式后再数据首行中添加加载级数数据。

图6 加载通道筛选部分程序框图

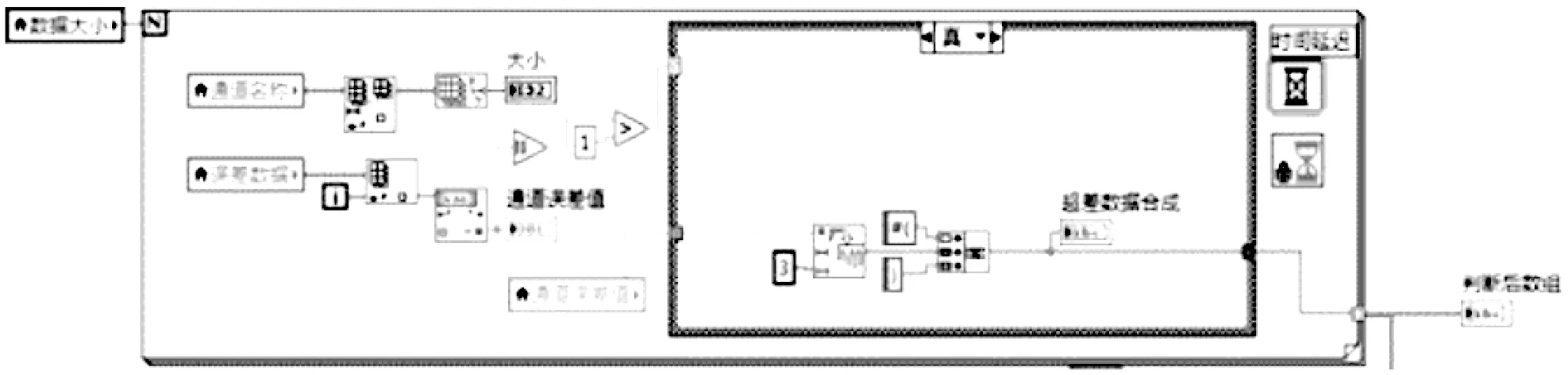

软件程序第三部分为通道相对误差计算功能模块,该模块功能主要对第二部分输出的有效通道数据进行误差计算,程序首先搜索出各加载控制通道100%加载级的载荷值,通过相对误差计算公式,计算得出各加载控制通道在100%加载级下的误差值,所有通道误差值被统一保存在一组一位数组中,然后再依次对该组数组值进行判断,根据试验任务书要求加载控制精度要求在±1%DL内,通过添加“IF条件结构vi”逐行对所有通道误差值比较计算,误差判断程序如图7所示。

图7 误差值判断超差框图

系统软件默认计算后的误差值超过±1%DL,则自动判定该通道加载超差,并在该通道的误差值前以“*()”做出标识,提醒试验人员着重注意该通道数据。当所有有效通道的误差计算完成后,便把新的误差值追加在命令、反馈列后并存放在一组二位数组当中。

软件程序第四部分为报告生成输出模块,根据加载控制数据报告格式的要求,报告形式以通道名称为行、命令、反馈、误差为列的报告排版格式输出。因此在创建报告模板时,需添加四列,分别命名为加载通道名称、命令、反馈、误差。程序依次把各有效通道的名称、命令、反馈、误差等加载信息值填入报告中,最终形成一张完整的报告数据表格。误差计算及报告生成模块程序见图8。

图8 误差计算及报告生成模块程序框图

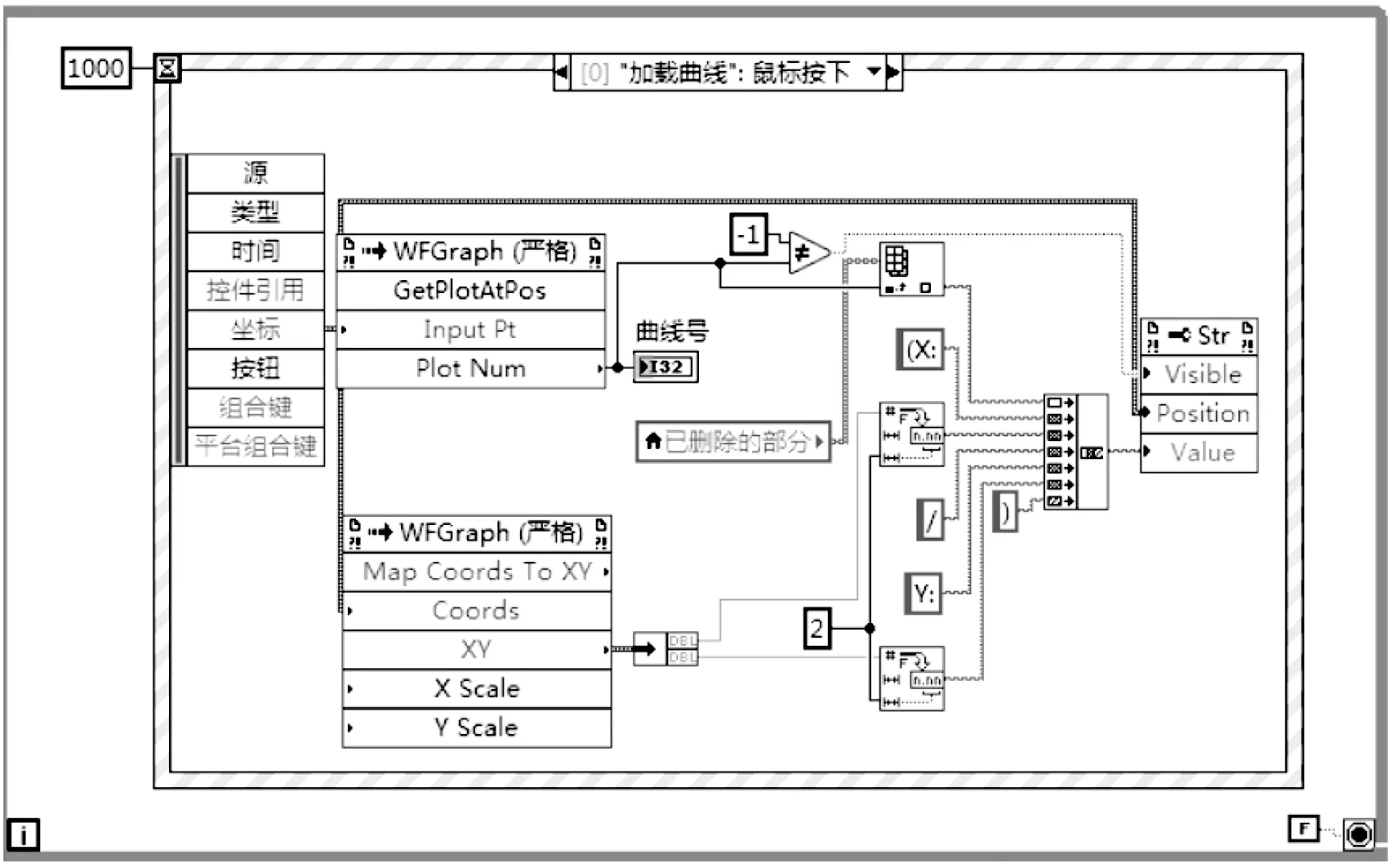

软件程序第五部分为曲线显示模块,程序先读取试验数据表中所有通道信息,并把通道名称信息添加至波形图图例中,试验人员可任意在波形图vi图例中勾选所要显示的曲线名称,再通过for循环结构,依次绘制所需加载的曲线。通过添加事件结构vi,设置“鼠标按下事件”,获取曲线位置坐标值,创建字符串显示控件,把当前鼠标指针坐标XY值赋值至字符串显示图框中,程序框图如图9所示。

图9 曲线显示模块程序框图

该显示模块不仅能显示完整的试验加载过程曲线,还有对曲线局部放大或缩小功能,并能在曲线界面中提示鼠标所指向的曲线XY值信息,曲线显示效果如图10所示。该曲线显示功能将提升曲线局部显示能力,便于试验人员对试验全过程加载状态的分析工作。

图10 试验加载过程曲线

3 功能验证及测试结果

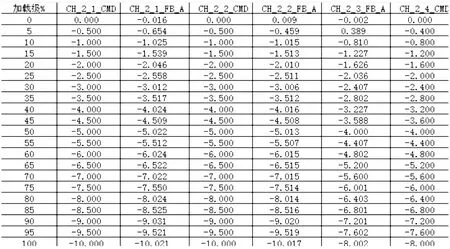

运用MOOG控制系统数据处理软件,对某部件静强度试验加载控制数据进行处理。该部件静强度试验共5个试验工况,8个主动载荷加载控制通道,试验加载过程以设计载荷值的5%一级,逐级加载至100%设计载荷值,试验加载过程中MOOG控制系统逐级采集单点控制数据,所有试验工况完成后,MOOG控制系统自动生成5个加载控制原始数据表格。运行MOOG控制系统数据处理软件,在文件夹路径选择控件中指定MOOG原始加载控制数据文件路径。在通道列表框中依次把试验所使用的8个主动加载通道(命令、力反馈)拖至选择处理通道列表框中,点击运行按键,软件自动对数据处理,并生成加载控制数据报告。

图11数据为软件处理后的以5%一级的工况一试验加载控制数据,其中首列为试验加载级数,之后以通道命令、力反馈依次排列。

图11 5%一级工况一加载控制数据

表1为工况一试验100%加载级控制数据,其中通道名称为试验所用主动加载控制通道名称,命令为100%设计载荷,反馈为100%载荷级下通道的力反馈值,误差为100%载荷级下各主动加载通道的相对误差。

表1 100%加载级控制数据

表2为工况一试验100%加载控制误差判断提示数据,软件根据加载控制精度,对误差值超出要求的通道做出标识,提醒试验人员加以注意。

4 结束语

通过对某部件静强度试验MOOG加载控制数据处理的实际应用表明,本文基于LabVIEW平台设计的针对MOOG加载控制数据处理软件,操作界面便捷,数据显示直观,运行可靠,实现了对MOOG原始数据的自动化处理。通过运用该软件可实现对多通道控制数据格式转换,控制通道的误差计算及加载控制数据报告的自动生成。该软件处理方法在减少人工处理数据时间的同时也降低了人工处理数据造成的错误率,保证了试验数据处理的正确性,提高了试验数据处理效率,可为其他控制系统数据处理方法提供参考意义。