带金属嵌件的汽车接插件翘曲变形与残余应力研究

姚建冲, 廖秋慧, 祝璐琨

(上海工程技术大学 材料工程学院, 上海 201620)

0 引 言

注塑成型因其便利性和高精度而被广泛应用,然而注塑过程中聚合物的内部变化和应力情况是较为复杂的,若注塑件内部还存在金属嵌件,情况则会更加复杂[1]。由于不同材料收缩率的差异,金属嵌件周围容易产生较大的内应力,这可能导致翘曲变形和应力开裂等各种问题。翘曲变形不仅影响产品的外观,更会影响产品的功能[2]。而带金属嵌件的注塑件成型质量比普通的注塑件更难预测,因此有必要分析和研究其注塑过程应力分布情况和注塑成型工艺参数,以减少甚至消除产品成型缺陷,来满足产品设计质量要求[3]。

在大多数研究中,翘曲变形被认为是残余应力的一种反映,因为其是残余应力的外部表现,郝如江等人[4-5]等研究了残余应力产生机理,并对其进行了模拟和分析计算,Chen等人[6]认为残余应力的主要成因是快速非均匀冷却,因而认为用模拟来分析应力分布情况是很重要的;Zhou等人[7-8]发现残余应力和翘曲密切相关。在这个问题上,早期研究试图预测材料在成型过程中产生的残余应力,并将残余应力引入有限元结构分析软件,以获得脱模后产品的最终变形,该方法称为残余应力法,是计算翘曲的主要方法[9]。直到20世纪90年代,人们开始将变形模拟与残余应力计算相结合,使用扁平壳单元来计算脱模后产品的变形[10]。

带金属嵌件的汽车接插件是乘用车上常用的注塑件,用于确保汽车电路的稳定运行,其质量和可靠性要求很高,本文以带有多个金属嵌件的汽车接插件为例,首先建立力学模型研究产品内部残余应力;再通过Moldflow和ANSYS软件分析讨论金属嵌件受力情况和翘曲变形[11];最后则通过调整注塑工艺参数,对产品成型过程进行优化设计。通过以上这些步骤,来分析产品内部应力情况及预测产品质量缺陷,并做出相应调整确保产品满足设计要求。

1 理论模型与力学研究

嵌件注塑成型工艺比普通注塑成型工艺更为复杂,为了研究残余应力与翘曲变形之间的关系,有必要运用CAE等软件进行模拟分析[12],再结合实际数据与现象来进一步分析残余应力对产品形状和功能的影响。

对于残余应力的研究,需要选择适当的理论模型并引入假设和边界条件,本文采用热粘弹性模型并引入以下基本假设[9]:

(1)主应力方向垂直于材料流动平面,即为Z厚度方向。

(2)当有保压压力作用时,厚度方向没有整体收缩。

(3)主应力在厚度方向上没有变化。

(4)不考虑模具的弹性变形和材料的各向异性。

由于热残余应力数值较大且是影响翘曲的主要因素,因此本文忽略流动残余应力和顶出残余应力所带来的影响[13]; 此外,由于金属嵌件的存在,残余应力情况更加复杂,本文在使用热粘弹性模型时采取以下近似值:

(1)在远离金属嵌件的区域,即中心温高区域,单元型腔压力大于零,且厚度未完全凝固,即厚向最高温度在玻璃化温度之上。

(2)在靠近金属嵌件的区域,金属嵌件被近似视为模具壁,材料靠近嵌件,单元型腔压力大于零,但厚度已完全凝固,即厚向最高温度在玻璃化温度之下。

本文拟着重研究充填、保压、冷却阶段,即产品尚处于型腔内时的应力情况,对于产品脱模后的残余应力,由于其影响因素更为多样,情况愈加复杂,本文不做详细讨论。

2 方案设计与结果分析

2.1 方案设计

热残余应力是因为注塑件在冷却过程中的不均匀收缩造成的,在大多数情况下,热残余应力要比流动残余应力大得多,甚至是数量级之间的差异[13]。虽然本文不考虑流动残余应力,但由于4个金属嵌件位于浇口位置附近,喷嘴喷射出的高速熔体会对金属嵌件产生一定程度的冲击,这也可能导致金属嵌件变形和位移。塑件内部的压力分布在注塑过程中较为复杂,仅使用ANSYS软件来分析残余应力分布情况和金属嵌件变形情况是较为困难的,必须对塑件成型过程的各个工艺参数加以综合考虑,因此本文同时采用了Moldflow和ANSYS来进行分析研究。整个注射过程中腔内各点压力与时间的关系由Moldflow模拟,再将所获得的压力数据传递给ANSYS来分析注射过程中金属嵌件的变形和残余应力的影响,文中采用的设计分析流程如图1所示。

图1 分析流程图

本文研究的汽车接插件模型如图2所示,其中绿色部分为金属嵌件。在充填过程中,选取了金属嵌件周围的5个节点记录压力数据如图3所示,可以看出,在充填初期节点压力随时间稳步上升,任意两节点之间的压力差基本保持不变;但在充填结束后,由于型腔已基本充满,此时在热残余应力的作用下,部分应力作用在金属嵌件上引起其变形,节点之间的压力差不断减小。

图2 汽车接插件三维模型

图3 压力-时间关系图

2.2 力学分析结果

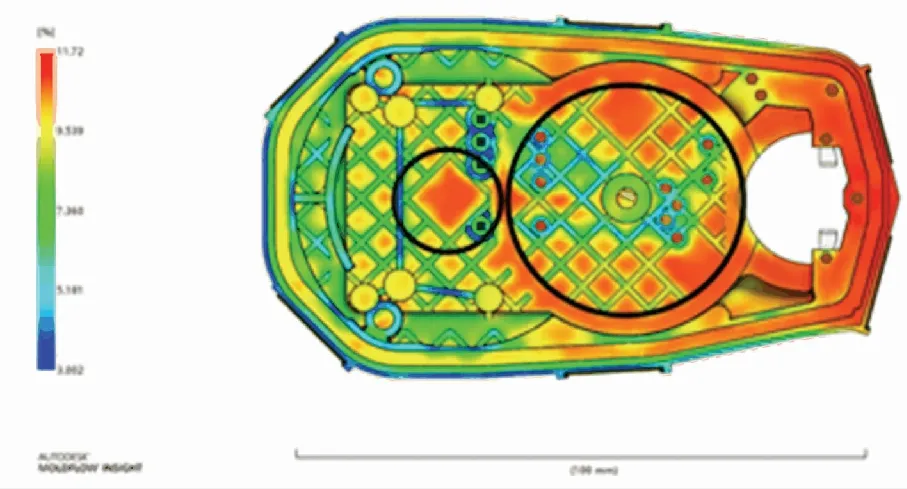

由于热残余应力主要是因为冷却过程中的不均匀收缩造成的,因此本文对体积收缩也进行了相关研究。冷却过程中的平均体积收缩率如图4所示。从体积收缩分析结果可以看出,体积收缩率在浇口和金属嵌件周围出现了较大的波动。金属嵌件的存在使得其周围的温度变化和收缩较为复杂,这也产生了引起翘曲变形的额外残余应力。

图4 体积收缩率云图

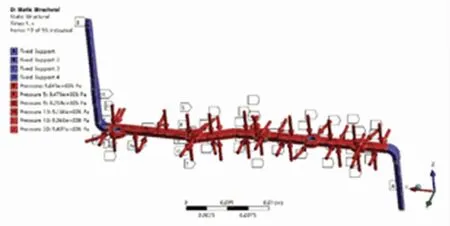

本文将4根较为复杂的金属嵌件简化,选取其中的一根嵌件来进行应力分析。由于嵌件较长且不同部分受力情况不同,因此将嵌件分为10小段来加载应力数据。加载情况如图5所示,压力数据由Moldflow导入ANSYS来模拟残余应力在嵌件上的作用效果。图5中,蓝色部分为嵌件两端被固定部分,不施加应力,红色部分为应力加载部分。其中,2个主要方向(Y向和Z向)的应力数据见表1。

图5 单根嵌件应力加载图

表1 单根嵌件的部分应力数据

汽车接插件此类精密注塑件外形尺寸要求很高,分析残余应力的原因也是要确保其引起的翘曲变形量不得超过设计要求,即金属嵌件的尺寸误差控制在0.05 mm内。在ANSYS后处理中,选取总变形量和较为关注的Z方向的变形量展开分析,可得金属嵌件在这2个方向上的变形云图如图6、图7所示,可以看出,嵌件中部的红色最大变形区域,总的最大变形量约为0.036 mm,Z方向的最大变形量约为0.033 mm,变形量符合产品质量要求。

图6 总变形云图

图7 Z方向变形云图

3 优化设计结果

基于此前对金属嵌件的应力分析,经小批量试制后,在不修改注塑工艺参数的情况下,汽车接插件底部装配区域的变形量仍然超过了产品尺寸要求,说明其翘曲不仅是金属嵌件的变形引发的,前述提到本文研究残余应力并不涉及产品脱模后的情况,因此在脱模后产品可能发生了进一步收缩和翘曲[9],这就必须对注塑过程工艺参数做出相应的调整并优化产品变形[14]。根据本文研究的汽车接插件所用材料和影响翘曲变形的各成型参数,选取模具温度、熔体温度、注射时间、保压时间、保压压力这5个因素进行试验设计。结果表明熔体温度、模具温度、保压时间对翘曲影响较大。至此,经过研究推导后得到的最佳工艺参数组合为模具温度60 ℃、熔体温度235 ℃、注射时间1.3 s、保压时间8 s、保压压力35 MPa。

以此为基础,经过优化工艺参数后再次进行小批量试制,并采用三坐标测量仪测量产品外形数据,尤其关注Z方向的变形情况。本文模具采用一模四穴结构,因此在同一生产周期内各穴均选取一个样品、总计4个样品进行测量,测量结果如图8所示。理论理想值数据为2.400 mm,经测量Z方向的最大变形量小于0.01 mm ,满足了产品质量要求。

图8 Z方向尺寸测量图

4 结束语

本文主要针对带金属嵌件的汽车接插件进行翘曲变形及残余应力研究,由此得到的研究结论可分述如下。

(1)由于金属嵌件的存在,温度分布不均以及较大的流动前沿温度差会导致汽车接插件局部区域过度翘曲,并且在保压冷却过程中造成不均匀收缩的主要原因是热残余应力。

(2)为克服单一CAE软件分析的不足,本文结合Moldflow和ANSYS Workbench,分析了汽车接插件填充过程中金属嵌件的残余应力和应力变形过程,结果表明由残余应力引起的翘曲主要是Z方向。

(3)在残余应力分析结果比较理想的前提下,仍有必要进行注塑工艺参数优化和变形补偿等以确保产品尺寸达到设计要求。