预切种式宽窄行甘蔗种植机单辊排种系统设计与试验

李尚平 黄宗晓 张 伟 向 锐 王梦萍 莫瀚宁

(1.广西大学机械工程学院, 南宁 530004; 2.广西民族大学信息科学与工程学院, 南宁 530006)

0 引言

我国是甘蔗种植大国,主要分布在广西、广东、云南和海南等省市。目前我国甘蔗生产机械化程度较低、劳动力成本较高,影响了甘蔗糖业的健康发展。从2008年到2016年,甘蔗种植面积已连年下降[1],目前约73万 hm2。广西甘蔗机械化耕作率达到98%,而甘蔗的机械化种植率仅55%左右,以实时切种种植机为主,其劳动强度大、排种均匀性不高、耗种量大(0.921 15 kg/m2)、出芽率不高。而国外普遍应用的预切种式种植技术,在国内尚处于研发推广应用阶段。

在国内,广泛使用双芽段实时切种种植机和引进国外提升式预切种种植机[2]。梁栋[3]探讨了5种排种器机构,前3种为实时切种式,后2种为预切种式,包括链槽提升式和排种辊下排式。甘庶种植机仍存在排种不均匀、漏种率高、伤芽率高、耗种多、卡种堵塞等问题。研究者对单芽预切段甘蔗排种器提出振动盘和提升式[4-8];对双蔗芽设计了槽轮下排式预切种甘蔗种植机,试验表明,伤芽率小于等于7%、漏种率小于等于7%、合格率大于等于85%[9]。国外有学者对提升式预切种种植机链槽布置、长度、角度以及提升速度、播种速度进行了相关研究[10-13]。

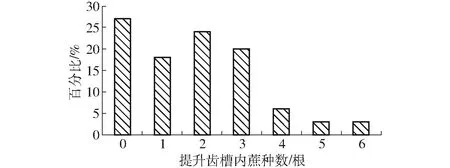

本课题组在分析企业研制的2CZBDJZ-2型悬挂式预切种甘蔗种植机时,发现漏种较严重。通过对该机型提升、播种的多段视频进行分析,统计了连续提升、播种过程中链槽内装蔗种的情况,发现提升链槽内无蔗种的概率为27%、3根以上为31%,排种不均匀,导致漏种严重。针对此问题,本课题组与企业合作设计具有有序集蔗、均匀种植功能的预切种式宽窄行甘蔗种植机。

1 结构优化与工作原理

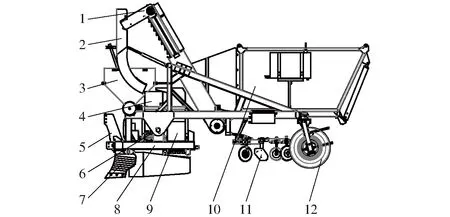

优化前预切种式甘蔗种植机工作原理:蔗种经种箱传动链提升,进入转向机构转向,再落到蔗垄内,完成排种过程。根据图1统计的结果发现:由于提升机构的随机性,单靠提升机构无法实现蔗种均匀布种、精准种植。为此设计了由液压驱动的预切种甘蔗种植试验样机如图2所示,增加转向导流有序集蔗机构、集蔗箱、下排式单辊排种机构。

图1 甘蔗提升齿槽内蔗种数统计Fig.1 Statistics of sugarcane number in lifting cogging

图2 改进后全液压驱动预切种种植机结构图Fig.2 Improved full hydraulic drive pre-seed-cutting planter1.蔗种提升机构 2.转向导流有序集蔗机构 3.施肥机构 4.集蔗箱 5.三点悬挂装置 6.排种辊 7.成型开沟犁 8.机架 9.补种排种器 10.种箱 11.覆土覆膜机构 12.行走轮

优化后工作原理为:蔗种经蔗种提升机构和转向导流有序集蔗机构作用,有序进入集蔗箱。集蔗箱安装在排种辊上,辊上分布12个由耙齿形成的V型齿槽,排种辊与集蔗箱为齿形相互嵌入。随着排种辊的转动,箱内蔗种在上层重力和耙齿切向拨动力的作用下,蔗种依次填充在V型齿槽内,再经过集蔗箱弹性控流板的控流作用及连接排种辊滑块弹簧装置调整,蔗种按照一定顺序依次排出,实现均匀布种。

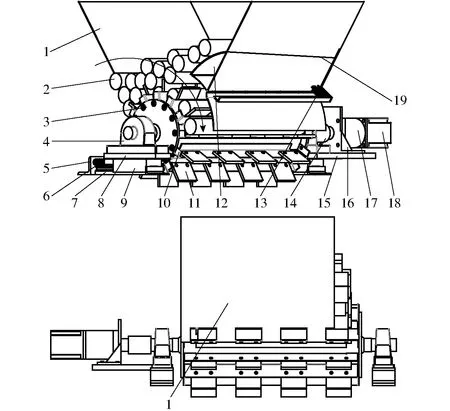

为了研究排种系统的功能,搭建了试验平台,由集蔗箱、排种辊、驱动装置等部分组成。为了研究有关参数对排种性能的影响,试验装置采用步进电机驱动,如图3所示。

图3 单辊下排式排种器结构图Fig.3 Seeder structure diagram with double roll and single bottom sowing edge1.集蔗箱齿形侧板 2.蔗种 3.排种辊 4.轴承 5.挡板 6、13.弹簧 7.导轨 8.短链接板 9.滑块 10.耙齿支撑板 11.耙齿 12.集蔗箱弹性控流板 14.联轴器 15.长连接板 16.电机支撑座 17.减速器 18.步进电机 19.铰链

2 关键部件设计

2.1 转向导流有序集蔗机构

为了保证有序集蔗,设计了转向导流有序集蔗机构,以便将蔗种落下的势能转变为适宜有序集蔗的动能,实现有序集蔗。

转向导流有序集蔗机构主要靠转向直板的倾斜角度和圆柱销使蔗种与圆柱销碰撞后改变位姿,实现有序转向。转向机构见图4,为了增加转向概率,增加了两排相互交错垂直于转向直板的圆柱销,圆柱销由橡胶包裹,相互间隔大于双蔗芽蔗种长度1.2倍,以防止蔗种横卡在圆柱销上。转向出口处设计成一定圆弧型,使蔗种以较小动能的稳定状态纵向有序进入集蔗箱内。

图4 改进转向导流有序集蔗机构结构简图Fig.4 Improved steering structure1.提升导流板 2.双蔗芽蔗种 3.转向直板 4.橡胶包裹的圆柱销 5.调整直板角度液压缸支座 6.减速圆弧板 7.分流板 8.集蔗箱 9.集蔗箱导流板

当蔗种提升至最高点时为横向姿态,此时蔗种重心在中间,故为不稳定的下落位姿,有很小的作用力就能使其位姿改变,造成蔗种二次混乱。经转向机构作用,蔗种的重力势能转化成动能。由于双芽蔗种的质心特点,蔗种撞击圆柱销后即转成纵向运动,此时蔗种的下落为稳定状态。根据动量定理,与圆柱销碰撞力小和作用时间短,消耗动能较小,蔗种速度随着高度的降低逐步升高。在圆弧出口段摩擦力作用下,消耗了蔗种大部分动能,进而通过集蔗箱导流板实现较平稳、有序地集蔗。

2.2 单辊排种器

2.2.1V型齿槽排种辊设计原理

采用两组排种辊实现窄行的双边布种,将排种辊设计成多个V型齿槽,通过排种辊匀速转动,将V型槽内的蔗种均匀排出。由于蔗种直径不均匀、集蔗箱内蔗种交叉,而引起排种辊V型齿槽不能填充蔗种和排种不均匀。故设计了集蔗箱侧板与排种辊耙齿相嵌入结构和集蔗箱弹性控流板结构,使蔗种有效填充到V型齿槽,实现有序排种;为排除堵塞故障,在集蔗箱弹性控流板和排种辊滑块处均设计了弹簧容让装置。

两组排种辊中心距A=300 mm,布置如图5所示(播种前进方向垂直于纸面)。

图5 两组排种辊的布置图Fig.5 Layout dimension of seeding roller

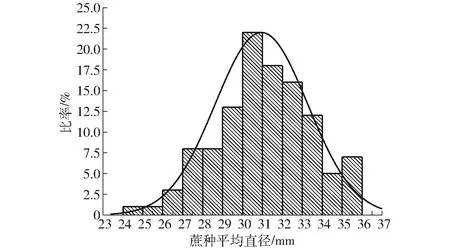

图6 蔗种平均直径分布图Fig.6 Average diameter distribution of sugarcane

取耙齿长度L比甘蔗最大直径大10%[16-19],计算公式为

2r+2L≤200

(1)

R=r+L/2

(2)

L=1.1dmax

(3)

(4)

式中r——排种辊半径,mm

R——排种辊中心到耙齿中心的长度,mm

δ——耙齿厚度

y——排种辊耙齿排数

为适应不同的甘蔗种直径,取耙齿长度L=40 mm、厚度δ=5 mm,排种辊耙齿排数y=12,排种辊半径为r=50 mm。

2.2.2集蔗箱与排种辊的齿形嵌入结构

将排种辊设计成有一定间隔的齿形结构,有利于混乱蔗种从齿形中排出,排除排种过程的堵塞故障。相应将集蔗箱侧板设计成与耙齿相交错的齿形结构(如图7所示),也增大耙齿对蔗种的切向作用力,提高排种质量与效率。

图7 齿形嵌入结构图Fig.7 Tooth shape profile embedded structure1.步进电机 2.集蔗箱齿形侧板 3.齿形排种辊 4.排种辊滑块弹性装置

图8 3种控流板下蔗种受力分析Fig.8 Analysis diagrams of stress of sugarcane under three flow-controlling plate structure of sugarcane-gathering box

2.2.3集蔗箱弹性控流板

集蔗箱弹性控流板结构可实现定量排种,解决排种堵塞及分流蔗种。首先,为使不同直径蔗种定量排出,弹性控流板设计成能够弹性移动。其次,考虑弹性控流板排除堵塞和分流功能。为确保齿槽中的蔗种在耙齿切向力作用下有序排出,需要分析排种过程蔗种的合力。对于齿槽中有多根蔗种时,通过弹性曲面上分力的作用实现分流,使多余的蔗种重新分流回集蔗箱。为排除排蔗过程的堵塞故障,排种辊和集蔗箱之间设计了弹性装置,使得蔗种和集蔗箱横向之间有一定的容让空间,以利于及时排除堵塞故障。

设计了3种有利于排除堵塞的集蔗箱弹性控流板结构,其蔗种的受力分析如图8所示。结构1为弹性平面板,结构2为单弹性曲面板,结构3为两段圆弧组合的弹性曲面板。F1为控流板对蔗种的作用力,F2为耙齿对蔗种的作用力,F3为控流板对弹簧的作用力,F为作用于蔗种的合力。

当单根蔗种直径较大时:在耙齿和结构1的作用下,合力斜向上不利于排种,此时通过加大扭矩使弹性装置移动而排出,因作用力较大,甘蔗容易伤芽(如图8a所示);在耙齿和结构2、结构3的作用下其合力向下,有利于排种(如图8b、8c所示)。对于齿槽内有2根蔗种时,结构1和结构3中上层蔗种受到的合力向上,有利于将上层蔗种分流,自我排除堵塞(如图8d、8f所示);结构2上层蔗种受到的合力向下,处于挤压状态,不利于自我排除堵塞(如图8e所示)。值得注意的是以上蔗种的受力情况,还与弹性控流板夹角及弹性力方向相关。

2.2.4排种辊滑块弹性装置

为了增加排种辊排除堵塞故障的能力,在排种辊上设计了滑块弹簧装置(如图9所示),以排除蔗种交叉等严重堵塞现象。当出现堵塞时,排种辊的扭矩增大,推动排种辊在滑块上横向移动,通过自动调整间隙,使蔗种在耙齿作用力下可顺势排出。故障排除后,排种辊在弹簧力作用下恢复到原来的位置。

图9 排种辊滑块弹簧装置结构示意图Fig.9 Structure schematic of seeding roller slider elastic device1.挡板 2.弹簧 3.导轨 4.滑块 5.短链接板 6.轴承

2.3 运动仿真分析

2.3.1转向导流有序集蔗机构的运动仿真分析

转向导流有序集蔗机构集蔗过程某一时刻仿真分析如图10所示,用转动的耙辊模拟蔗种从提升进入转向。

图10 转向导流有序集蔗机构仿真图Fig.10 Structure simulation of turn to ordered sugarcane

3次重复性试验,每次21根蔗种,指标是蔗种夹角α,利用ADAMS中的Orientation Measure方向位姿测量功能,记录下整个转向过程中蔗种轴向与绝对坐标X轴(水平方向)夹角β的曲线。因为开始状态蔗种轴向方向与绝对坐标X轴为90°,在测量时默认为0°,所以用测量最终值的绝对值减去90°,得到蔗种径向夹角α。定义:经过转向和导流,在集蔗箱中蔗种轴向方向与排种辊轴向夹角小于45°的蔗种数与总蔗种数的百分比,称为有序转向合格率。

仿真曲线只截取了第7根蔗种的夹角,如图11所示,纵坐标是测量夹角,故α=β-90°。在2 s时蔗种进入转向机构,发生了多次转向,在4 s左右进入集蔗箱导流板,在4.8 s后有序进入集蔗箱底部,静止。试验统计结果表明蔗种有序转向合格率为89%。证明了转向导流有序集蔗机构的可行性。

图11 第7根蔗种与X轴夹角仿真结果Fig.11 Seventh sugarcane species and X-axis angle record simulation

2.3.2排种器排种运动仿真分析

在ADAMS中蔗种模型和耙齿均是刚性,耙齿与排种辊以Bushing连接,使其有一定柔性,模型Y方向为落种方向。查阅文献[20-21]设置好蔗种和集蔗箱接触的相关参数。排种辊转速30(°)/s(1 s/根),重复试验5次,每次21根蔗种,指标为

(5)

(6)

(7)

(8)

式中σ——落种时间间隔标准差,s

Δti——蔗种落种时间间隔,s

N——排种总根数,根

P——合格率,%

Lr——漏种率,%

N1——漏种根数,根

N2——重植根数,根

Pl——堵塞率,%

n——总排种次数,次

n1——堵塞次数,次

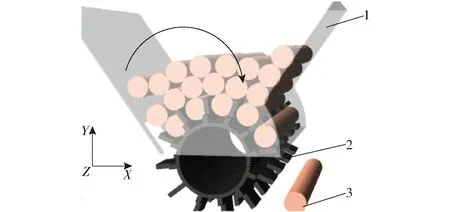

排种器仿真效果如图12所示。

图12 排种器排种仿真图Fig.12 Platoon simulation row1.集蔗箱 2.排种辊 3.蔗种

蔗种在落种方向(Y方向)位移随时间的变化曲线如图13所示。每条曲线表示一根蔗种的位置变化,当蔗种Y方向下落到Y=28 mm时,蔗种被排出,以Y=-50 mm作为监测点,记录每根落种时间间隔点。

图13 蔗种落种方向位移随时间的变化曲线Fig.13 Change curves of displace in direction of sugarcane seeding with time

从图13可以发现,每根蔗种的位移-时间变化曲线规律基本相同,呈现周期性,这主要是由于排种辊耙叶对其作用也是周期性。但6.5~7.5 s存在蔗种向上运动,是由蔗种间相互挤压和耙齿作用力造成的。仿真结果验证了所设计排种辊的可行性;落种均匀(平均标准差0.09 s),合格率98%,漏种率和堵塞率为0%;排种过程中集蔗箱内蔗种仍存在混乱现象。

3 试验

3.1 转向导流有序集蔗机构的验证试验

试验装置如图14所示,选择试验蔗种平均直径为30.2 mm,长度为350 mm。

图15 单辊排种系统模拟试验平台Fig.15 Schematics of simulation test platform1.传送带 2.支撑架 3.排种器

图14 转向有序集蔗机构试验平台Fig.14 Test platform of turn to ordered sugarcane structure1.模拟提升机构 2.电机 3.转向机构

通过电机驱动提升机构,在每个链槽内添加1到多根蔗种,随着提升到最高点掉落在转向机构上,完成蔗种位姿的改变,在出口处下方设置透明导流集蔗箱,通过摄像机记录集蔗箱内每个蔗种的方向;最后人工统计试验结果。转向导流有序集蔗机构的验证试验进行5次重复性试验,每次试验30根蔗种,以集蔗箱内的蔗种夹角作为指标。

发现提升高度和出口圆弧存在相关性:当提升高度太大或圆弧段减速不够时,蔗种动能太大,冲出集蔗箱,位姿不稳定;当提升高度太小或圆弧段减速大时,蔗种动能太小,常常停在出口圆弧处,未能实现有序集蔗。调整提升高度和出口圆弧后的试验统计结果表明:转向机构能够实现向集蔗箱内自动有序集蔗的功能,合格率为95.1%,验证了转向集蔗系统有序集蔗的可行性。

3.2 单辊排种器单因素试验与分析

3.2.1试验设计和试验平台

在自行研制的模拟排种试验平台(图15)进行单因素试验,由电机驱动传送带模拟播种前进速度,速度为0.33 m/s。试验蔗种平均直径为31.24 mm。主要影响因素有:集蔗箱弹性控流板结构、集蔗箱侧板水平夹角和排种辊转速,影响排种性能的指标为:合格率、漏种率和堵塞率。单因素每次试验选取40根蔗种,5次重复性试验,集蔗箱采用透明的亚克力板,便于实时观察排种过程。

由步进电机驱动排种辊,集蔗箱内蔗种随着排种辊转动逐根填充到V型齿槽内,排种辊带动蔗种按一定时间间隔落种。在出蔗口和透明集蔗箱旁装有高清摄像头,记录整个排种过程。后期通过查看视频记录蔗种落种时间间隔点和集蔗箱内的蔗种运动规律。

3.2.2集蔗箱弹性控流板结构对排种性能的影响

设定集蔗箱双侧边与水平方向夹角均为60°,排种辊转速为2 r/min。

试验结果如图16所示。结构3合格率最高,为86.33%,但是漏种率3.36%略偏高;结构1和结构2合格率较低,漏种率较低;结构2堵塞率最高,为4.3%。

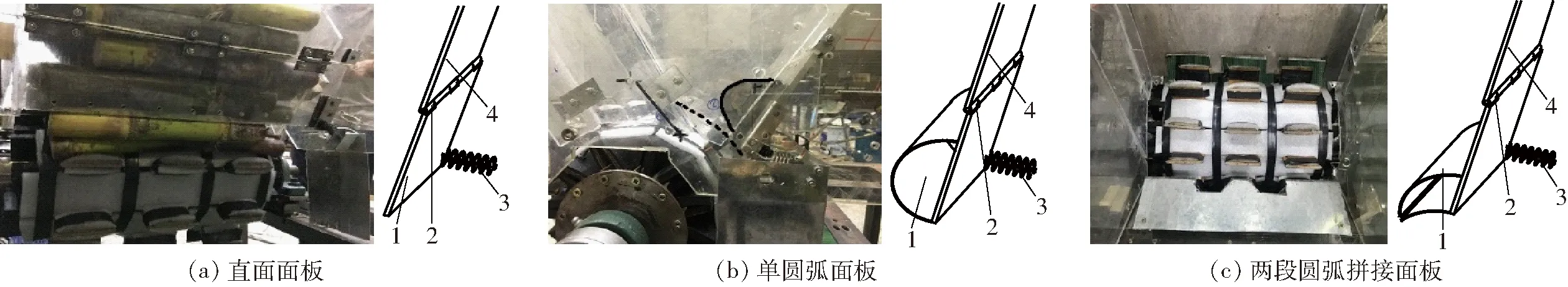

3种不同的集蔗箱弹性控流板安装如图17所示。根据排种结果和集蔗箱蔗种运动状态分析可知,结构1(图17a)蔗种之间相互挤压排出、易伤芽,横向移动弹性装置位移量达到最大,故结构1的合格率、漏种率、堵塞率均低。结构2(图17b)圆弧面板与排种辊的耙齿间形成了V型槽结构,蔗种易堆积、伤芽,多根蔗种同时挤压排出,故其合格率和漏种率较低、堵塞率稍高。结构3(图17c)第2段圆弧与排种辊同圆心,不会形成V型槽结构,减小了蔗种之间的挤压力,调节V型槽仅容一根蔗种,故结构3的合格率最高。

图16 集蔗箱控流板不同结构试验结果Fig.16 Test results of different structure of cane box flow control plate

图17 集蔗箱弹性控流板结构安装方式及示意图Fig.17 Sketches of installation and flow-controlling plate structure of sugarcane-gathering box1.集蔗箱控流板下端 2.铰链 3.弹簧 4.集蔗箱控流板上端

3.2.3集蔗箱侧板与水平夹角对排种性能的影响

设定集蔗箱弹性控流板为结构3,排种辊转速2 r/min,固定侧板与水平夹角为60°。

集蔗箱两侧板与水平夹角的影响试验结果如图18、19所示:随着夹角的增大,排种效果由好变差;在55°~65°排种效果较好,合格率大于90%,漏种率小于5%。

图18 集蔗箱弹性控流板与水平夹角试验结果Fig.18 Test results of flow-controlling plate structure of sugarcane-gathering box and horizontal angle

当侧板与水平夹角较小时,集蔗箱空间变大,排种辊耙齿嵌入集蔗箱长度增加。且上层蔗种量变多、空间变大物流更加不受约束,容易发生混乱,造成漏种率增大。当夹角较大时,耙齿嵌入集蔗箱长度变短,集蔗箱空间减少呈V型槽,物流堆积严重;底层蔗种压力变大,耙齿刚性小耙不动,造成漏种率增大。

3.2.4排种辊转速对排种性能的影响设定集蔗箱弹性控流板为结构3,集蔗箱控流侧板与水平夹角60°,集蔗箱齿形侧板与水平夹角55°。试验结果如图20,随着排种辊转速升高,排种效果变差,特别是10 r/min,漏种率大于10%、堵塞率高达8.33%。

图19 集蔗箱齿形侧板与水平夹角试验结果Fig.19 Test results of toothed side plates and horizontal angle of sugarcane-gathering box

图20 排种辊不同转速试验结果Fig.20 Experimental results of different rotation speeds of seeding rolls

当排种辊转速增大时,蔗种落入排种辊V型齿槽和耙齿与蔗种作用时间Δt变小,集蔗箱内蔗种易混乱而堵塞。蔗种运动方向为圆周切线方向,当排种辊齿槽无蔗种时,有向下运动的趋势,但Δt变小和蔗种混乱,未能及时调整位姿落入空齿槽中,故排种效果变差。

3.3 单辊排种器正交试验

试验装置、材料和试验方法与3.2.1节相同。

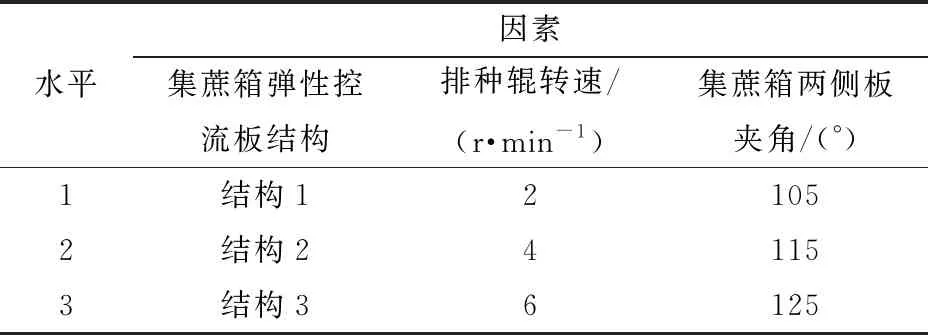

从单因素试验结果发现:集蔗箱弹性控流板结构、两侧板与水平夹角和排种辊转速对排种性能均有较大的影响,但每个因素的水平影响程度不同。为了找出3个因素的影响程度并探究其影响规律,有必要进行正交试验研究。因两侧板夹角均是55°~65°之间排种性能最优,故将集蔗箱两侧板与水平的夹角合为一个因素考虑,即采用集蔗箱两侧板之间的夹角为变量。正交试验因素为:集蔗箱弹性控流板结构、排种辊转速、集蔗箱两侧板夹角。试验指标为:排种合格率、漏种率、堵塞率。选取正交试验因素水平如表1,正交试验设计与结果如表2,A、B、C是因素水平值,合格率和堵塞率的方差分析如表3。

表1 正交试验因素水平Tab.1 Orthogonal test factors and levels

合格率包含了漏种率的影响,故本文以合格率和堵塞率作为主要分析指标。

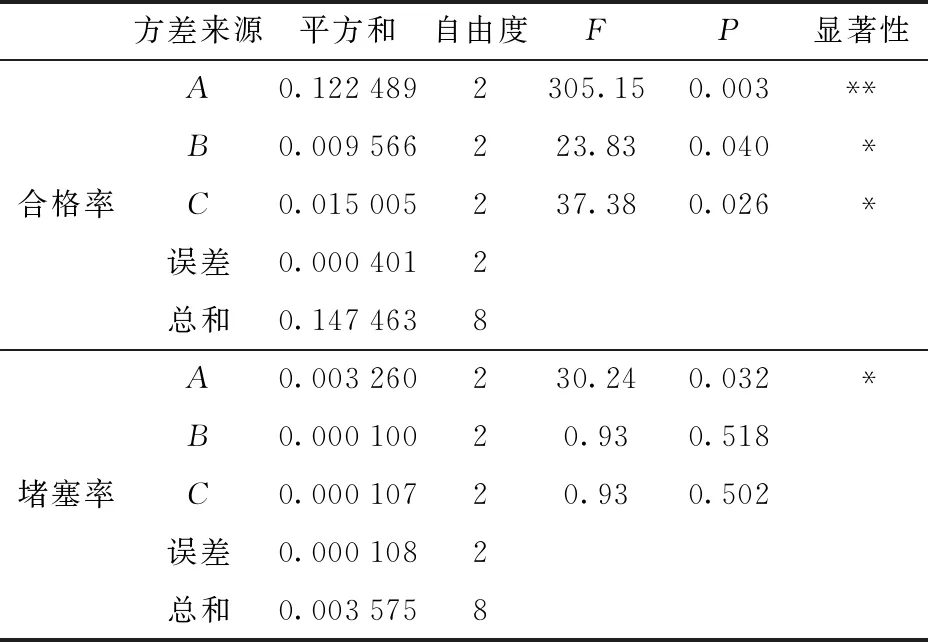

(1)置信水平α=0.05的方差分析表明:集蔗箱弹性控流板结构对排种合格率具有极显著的影响,排种辊转速和集蔗箱两侧板夹角对排种合格率为显著影响;集蔗箱弹性控流板结构对排种堵塞率具有显著影响。可见集蔗箱控流板结构是主要影响因素。

(2)极差分析结果显示,排种器各因素对排种合格率影响的主次顺序是:集蔗箱弹性控流板结构、集蔗箱两侧板夹角、排种辊转速。最优参数组合:以合格率分析的组合为A3B3C1,以堵塞率分析的组合为A1B3C1;由于取条件A1比A3的合格率低、漏种率高、堵塞率基本一样,故最优参数组合为A3B3C1,即集蔗箱弹性控流板为结构3、转速为6 r/min、集蔗箱两侧板夹角为105°。

表2 正交试验设计与结果Tab.2 Orthogonal test design and results

表3 方差分析Tab.3 Analysis of variance

注:*表示影响显著(P≤0.05);** 表示影响极显著(P≤0.01)。

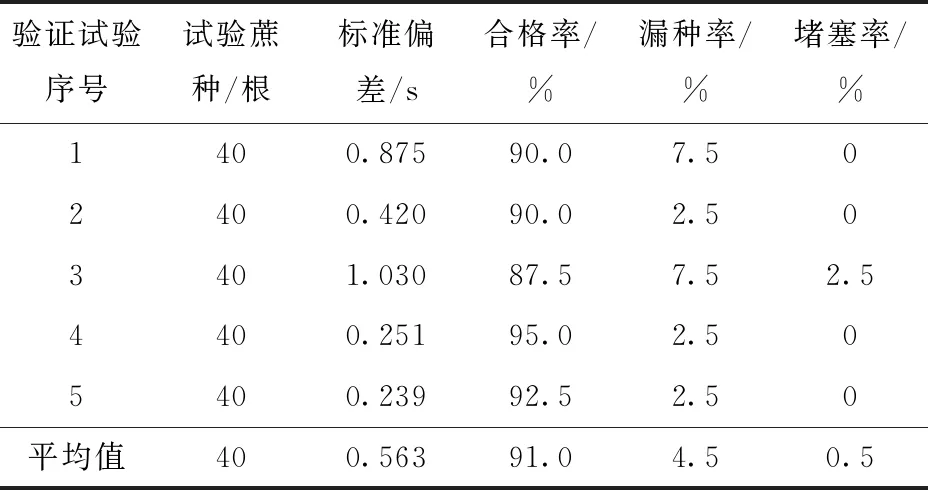

3.4 单辊排种器验证性试验

试验装置、材料和试验方法与3.2.1节相同。采用正交试验的最佳组合参数,即:集蔗箱弹性控流板为结构3、转速6 r/min和集蔗箱两侧板夹角105°。在室内模拟排种试验平台上进行5次重复性试验,每次试验40根蔗种,试验指标和结果如表4。

验证试验结果表明:单辊下排式排种系统的平均排种合格率为91.0%,平均漏种率为4.5%,平均堵塞率为0.5%,排种较均匀(即落种间隔标准偏差为0.563 s)。试验各指标均达到了种植要求。验证试验结果与ADAMS仿真基本一致,但仿真与实际排种过程合格率还是存在7.1%的误差。

表4 验证性试验结果Tab.4 Confirmatory test results

4 结论

(1)通过仿真分析和试验,研究了排种过程蔗种的运动机理,探讨了预切种宽窄行甘蔗种植机单辊下排式排种系统的可行性。

(2)单因素试验结果表明:转向导流有序集蔗机构的合格率为95.1%。单辊下排式排种器集蔗箱弹性控流板结构3的排种效果较优;随着侧板与水平夹角增大,合格率先升高、后降低,漏种率先降低、后升高;随着转速增大,合格率和漏种率降低。

(3)正交试验方差分析表明:当置信水平α=0.05,集蔗箱弹性控流板结构对排种合格率具有极显著影响,排种辊转速和集蔗箱两侧板夹角对排种合格率具有显著影响,集蔗箱弹性控流板结构对排种堵塞率具有影响显著。

(4)单辊排种器参数最优组合为:集蔗箱控流板结构3、集蔗箱两侧板夹角为105°、排种转速为6 r/min。在该组合下的验证试验表明:排种平均合格率91.0%、平均漏种率4.5%、平均堵塞率为0.5%,排种均匀性较好。