长宁构造页岩气井返排出砂规律和精细除砂技术研究

涂 敖, 岳星辰, 曾小军, 赵 昊, 肖勇军

(1中石油川庆钻探工程有限公司试修公司 2四川长宁天然气开发有限责任公司)

目前长宁页岩气井主要采用水平井+分簇射孔+分段体积压裂实现商业化生产,单段压裂液通常1 800~2 200 m3以上,单段砂量80~130 t,连续作业时间长,工作强度大。在返排阶段,由于页岩气井出砂严重,高速流动的含砂液刺坏地面管线,损坏井口阀门的事情时有发生,很大程度上影响了压后放喷的正常进行[1]。同时,现有除砂技术通常只能除去粒径超过40/70目的陶粒,而对于粒径小于70目的粉砂,尚未找到有效的解决方法。现场调研发现输气管线中出现了较多粉砂,并且目前对返出砂类型、数量均只有粗略认识,未形成有效手段避免集气站试采生产分离器、管网等生产设备出现的砂堵、阀门被刺等情况。因此,测试、试采流程精细除砂技术还有待研究完善。

1 地层出砂规律研究

1.1 研究方法

页岩气井的返排是一个排出注入液体,产出气体的过程,排出的流体主要由压裂液、天然气及少量的支撑剂组成,返排效果受地层矿物、地应力以及施工情况的影响较大,很难获得定量的分析结果[2]。在加砂压裂后放喷排液过程中,对返出砂类型、数量均只有粗略认识,缺乏系统性、针对性的地层出砂规律研究[3-4]。为了更好地进行页岩气精细除砂技术的研究,采用如下实验方法对地层出砂的规律进行分析。

1)采用 “CLAMPON”超声波探头探砂系统,实时计算出管道中的含砂量,并对砂量进行累计确定各油嘴制度对应下的砂量。

2)通过砂取样、筛分方法,确定砂砾粒径。

1.2 研究对象

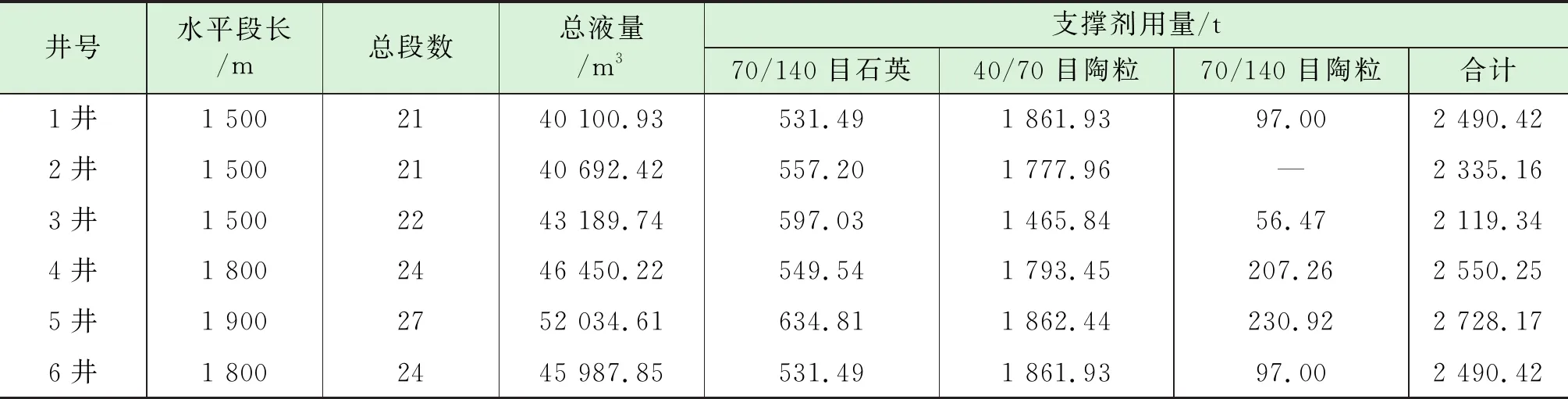

将CH5平台作为除砂研究对象,该平台共6口井,井型均为水平井。每口井分多段压裂试气,每段施工总液量2 000 m3左右,支撑剂量100 t左右。各井第一段使用连续油管射孔,后续层段采用泵送桥塞与射孔联作工艺。采用拉链式压裂首先对H5-4、H5-5、H5-6井进行施工,再对H5-2、H5-3、H5-1井进行施工,压裂后进行放喷测试求产。CH5平台压裂砂数据如表1所示。

每口井支撑剂平均用量2 400 t,其中70/140目石英砂占21.3%~28.2%,40/70目陶粒量占68.3%~76.1%, 70/140目陶粒占2.7%~8.5%。

1.3 砂量数据监测分析

为计量每口井在不同油嘴制度下的出砂量,CH5平台使用了数套在线探砂仪,砂探头安装固定于捕屑器上游和油嘴管汇上游法兰弯头处。

表1 CH5平台压裂砂数据

含砂在线监测系统为超声波非插入式探砂,探头采用的是世界知名的探砂系统“CLAMPON”的超声波探头,其探砂精度在5%以内。利用外置式的超声波传感器固定于管道弯管的外壁处,检测砂粒碰撞管壁的声波信号,并通过滤波电路和信号处理技术把出砂信号从噪声中提取出来,然后通过建立的出砂信号与出砂量之间的关系模型,实时计算出管道中的含砂量。

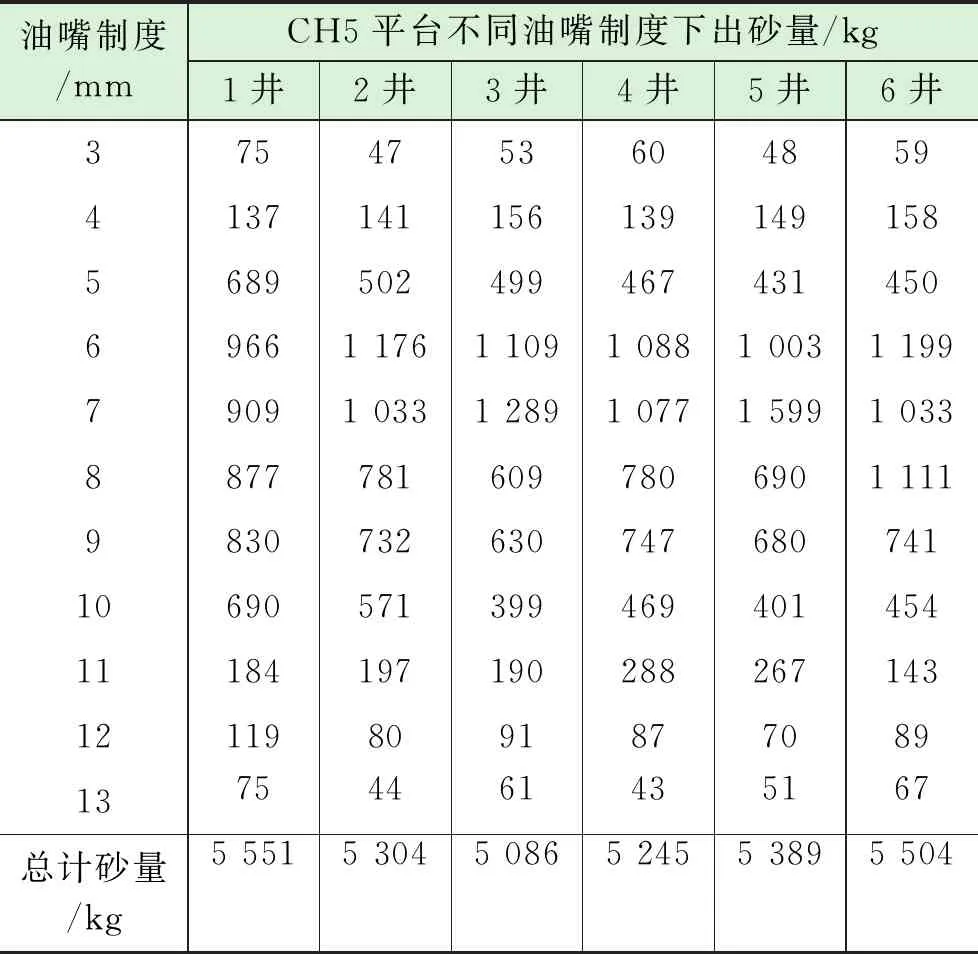

经过近两年时间,在威远、长宁页岩气片区长时间的使用,并通过取样、排污池观察对比探砂仪所探砂量与实际出砂情况并结合现场的工况可以看到:探砂仪所探砂量与现场出砂工况相符,可以做到出砂预警提示;探砂仪可实时监测管线出砂量,并对砂量进行累计,其精度范围基本满足现场计量要求。现场统计CH5平台不同油嘴制度下的出砂量如表2所示。

表2 CH5平台不同油嘴制度下出砂量

1.4 返出砂粒径分析

现场通过取样、晒干、选取样本、筛砂、称重等几道工序,对每种油嘴制度下井口返出砂使用筛分仪、采用筛分法进行粒径分析,并使用数学归纳法进行结果统计。

取样:取样口在测试分离器排液口出口位置,返排过程中监测到出砂后,用取样勺在排液口取足量的返排砂样本。

晒干:将取得的砂样晒干,清除砂粒以外杂质。

选样:用精密电子秤选取100 g返排砂样品。

筛砂:分样筛分为80、150、180和300目,将100 g砂样品倒入分样筛,然后进行筛砂操作,筛完后用精密电子秤计量每种类型分样筛中砂粒的重量。

1.5 地层出砂规律总结

1)从整个平台6口井来看,Ø5 mm~Ø9 mm油嘴是各井出砂高峰期,所出砂量分别占单井出砂总量的:89.4%、90.4%、89.2%、88.2%、89.1%、90.6%。该阶段返出砂主要类型主要为小于等于80目(即大于等于180 μm)砂粒(所占比例:46%~79%),其次为80~150目(106~180 μm)砂粒(所占比例:20%~38%)。图1显示了单井不同油嘴制度下出砂量规律。

图1 CH5平台不同油嘴制度下出砂量

2)在单井返排周期中,返出砂的主要类型为小于等于80目(即大于等于180 μm)砂粒,其次为80~150目(106~180 μm)砂粒,所占比例分别为61%和28%,主要为回流的支撑剂。

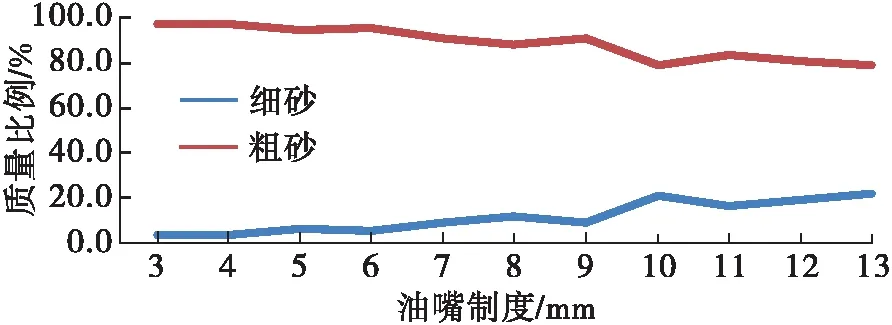

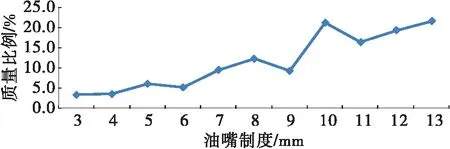

3)返排初期,大于等于150目(小于等于106 μm)的细砂几乎没有或仅占非常小的比例(1%~5%),返排一段时间后(特别是Ø8 mm油嘴之后),细砂在样品中所占的重量比例明显上升,达到15%~30%,最高值达到36%(CH5-4井Ø12 mm油嘴)。图2显示了CH5平台1到6井在不同油嘴制度下,大于等于150目(小于等于106 μm)的细砂在样品中所占的平均质量百分比。

图2 “细砂”质量比例

4)开采到一段时间以后,返排流体以气相为主的情况下,加之许多陶粒在地层中经过挤压、研磨,逐渐破碎、磨蚀,变成粒径更小的“细砂”。随着“细砂”比率的上升,除砂器的除砂率会有所降低,部分细砂未有效清除, 可能导致集气站试采生产分离器、 管网等生产设备出现砂堵、被刺等情况。

2 精细除砂技术研究

现有除砂技术及装备通常只能除去粒径为100 μm的砂砾,而对于粒径小于100 μm的粉砂,尚未找到有效的解决方法;同时,页岩气6井组一般配置1~2套除砂器,平台上半支3口井如果同时开井,将无法满足每口井除砂要求,另外,如果下半支再开井,且上半支还有少量砂时,将无法满足除砂要求,部分小颗粒砂将进入输气管线,如W204H6平台以及CH13平台,部分砂粒进入了输气管线,对后续输气作业带来安全风险。

为了有效去除粒径较小的粉砂,保护集气站试采生产分离器、管网等生产设备,专门对精细除砂工艺技术进行了研究改进,设计了滤网式管道出砂器,对试采流体进行精细除砂。

2.1 卧式撬装管道除砂装置的研制

在页岩气试油测试过程中,气体通过撬体上面的阀门组切入经道式出砂器,当流体进入滤网后,气体随滤网的孔隙出来继续流向集气站,而不规则的粉砂砾则留在了滤网中,从而实现了对试采流体的精细除砂,有效保护了集气站试采生产分离器、管网等生产设备。

管道除砂装置一端设有一个开口,从此开口可以更换滤网,用压差测量系统来判断滤网内是否装满砂子或选择的滤网是否合适。当滤网装满砂子时,压差测量系统有明显显示。进口和出口压力通过压力传感器传输到压差表。如果进口压力上升,出口压力下降,进口压力大于出口压力时,表明滤网已满,需要清洗除砂管。如果短时间压差急剧增加,说明滤网已被堵死,会引起滤网变形或损坏,应尽快采取措施,及时倒换除砂筒。

2.2 卧式撬装管道除砂装置的应用效果分析

卧式撬装管道除砂装置在CH7平台中使用,除砂效果良好,能有效除去分离器气路管线中细砂,有效地保护了外输管网不受损坏。其现场应用情况如图3所示。

图3 CH7平台卧式撬装管道除砂装置

现场应用过程中本装置性能良好,如表3所示实验数据,现场使用高精度的Clampon探砂仪(识别精度0.05 mm)进行验证,未发现任何砂砾进入试采管网,充分证明管道式除砂器达到了设计精度要求(0.05 mm)。

表3 CH7平台实验数据

现场倒换砂筒,发现部分150~200目粉砂,充分证明管道式除砂器能充分对进入输气管网气体进行再次精细除砂,能大大避免集气站试采生产分离器、管网等生产设备出现的砂堵、阀门被刺等情况。

3 结论

1)基于现场实验基础及实验数据分析,基本探明了长宁-威远区块页岩气地层出砂规律,可为我国其他页岩气藏的勘探开发提供借鉴。后续需在更多井进行更多实验进一步完善长宁-威远区块页岩气地层出砂规律。

2)Ø5 mm~Ø9 mm油嘴返排阶段是各井出砂高峰期,该阶段所出砂量占单井出砂总量的90%以上。且在单井返排周期中,返出砂的主要类型为小于等于80目(即大于等于180 μm)砂粒,其次为80~150目(96~180 μm)砂粒,所占比例分别为61%和28%。

3)返排初期(3~4 mm期间),大于等于150目(小于等于96 μm)的细砂几乎没有或仅占非常小的比例(1%~5%),返排一段时间后(特别是Ø8 mm油嘴之后),细砂在样品中所占的重量比例明显上升,达到15%~30%,最高值达到36%(长宁H5-4井Ø12 mm油嘴)。而对粗砂而言,在返排的整个阶段都占较大质量比例(78%~99%)。

4)开采到一段时间以后,返排流体以气相为主的情况下,加之许多陶粒在地层中经过挤压、研磨,逐渐破碎、磨蚀,变成粒径更小的“细砂”。随着“细砂”比率的上升,除砂器的除砂率会有所降低,部分细砂未有效清除, 可能导致集气站试采生产分离器、 管网等生产设备出现砂堵、被刺等情况。

5)为了有效去除粒径较小的粉砂,保护集气站试采生产分离器、管网等生产设备,研制了滤网式管道出砂器,实现了对试采流体进行精细除砂。